一种搅拌均匀的膏药搅拌罐的制作方法

1.本发明涉及一种膏药搅拌罐,尤其涉及一种搅拌均匀的膏药搅拌罐。

背景技术:

2.随着科技不断发展,对于膏药的制作工艺也愈发精湛,老式的人工加工方式已经逐渐的退出了舞台,取而代之的是工业化的流水线制造,而膏药制作中最重要的一环就是对膏药进行充分搅拌。

3.现有的膏药搅拌罐,一般由工人将膏药原料倒入储料罐内,之后通过电机带动搅拌器对膏药原料进行不断的搅拌,这样虽然能够对膏药原料进行充分搅拌,但是单一方向的搅拌方式无法保证进行均匀搅拌。因此现在研发一种不仅能够水平方向搅拌还能够进行垂直方向搅拌的搅拌均匀的膏药搅拌罐。

技术实现要素:

4.为了克服现有装置单一方向的搅拌方式无法保证膏药原料能够进行均匀搅拌的缺点,技术问题为:提供一种不仅能够水平方向搅拌还能够进行垂直方向搅拌的搅拌均匀的膏药搅拌罐。

5.本发明的技术方案是:一种搅拌均匀的膏药搅拌罐,包括有底板、固定轴座、轴套、罐体、伺服电机、驱动轴、第一搅拌架、第二搅拌架、强化搅拌机构和倾倒机构,底板顶部中间位置设有固定轴座,固定轴左右两侧转动式设有轴套,轴套顶部之间设有罐体,罐体底部设有伺服电机,伺服电机输出轴上设有驱动轴,驱动轴下侧设有第一搅拌架,驱动轴上侧设有第二搅拌架,罐体内部设有强化搅拌机构,底板上设有倾倒机构。

6.进一步的,强化搅拌机构包括有安装架、第三搅拌架、第一连接杆、第四搅拌架、第一弹簧和挤压架,罐体中间位置连接有安装架,驱动轴与安装架转动式连接,安装架左右两侧均滑动式设有第一连接杆,第一连接杆底部之间设有第三搅拌架,第三搅拌架顶部前后两侧也均设有第一连接杆,第一连接杆顶部之间设有第四搅拌架,安装架与第四搅拌架之间均设有左右两个第一弹簧,第四搅拌架顶部前侧设有挤压架。

7.进一步的,倾倒机构包括有接触杆、气缸、伸缩杆和推板,罐体前部下侧的左右两侧均设有接触杆,底板顶部后侧设有左右两个气缸,气缸内均设有伸缩杆,伸缩杆前端均设有推板。

8.进一步的,还包括有限位机构,限位机构包括有导向座、夹板、第二弹簧、第二连接杆、z型连接板、接触块和导杆架,底板顶部前侧的左右两侧均设有导向座,导向座内均滑动式设有夹板,左侧夹板与左侧导向座之间设有前后两根第二弹簧,右侧夹板与右侧导向座之间也设有前后两根第二弹簧,夹板外侧均设有第二连接杆,第二连接杆外端均设有z型连接板,z型连接板内侧的后侧均设有接触块,底板顶部左右两侧均设有导杆架,导杆架均位于导向座后侧,z型连接板均与导杆架滑动式连接。

9.进一步的,还包括有保温机构,保温机构包括有安装座、安装框和加热管,底板顶

部后侧的左右两侧均设有安装座,安装座之间设有安装框,安装框内设有七根加热管。

10.进一步的,还包括有防尘机构,防尘机构包括有导向杆、环形连接架、防护盖、握把、拉杆架、插销杆、连接座、第三弹簧和环形连接件,底板顶部左右两侧的后侧均设有导向杆,导向杆均位于气缸外侧,导向杆上均开有定位孔,导向杆之间滑动式设有环形连接架,环形连接架内部设有防护盖,环形连接架前侧设有握把,握把上滑动式设有拉杆架,拉杆架后侧的左右两侧均设有环形连接件,环形连接件后侧均设有插销杆,环形连接架前侧的左右两侧均设有连接座,左侧的插销杆与左侧的连接座滑动式连接,右侧的插销杆与右侧的连接座滑动式连接,左侧的环形连接件与左侧的连接座之间设有第三弹簧,右侧的环形连接件与右侧的连接座之间也设有第三弹簧。

11.进一步的,还包括有物料下压机构,物料下压机构包括有环形座、斜面刮板、固定架和u型套,防护盖底部转动式设有环形座,环形座底部设有三个斜面刮板,环形座内后侧设有固定架,固定架底部设有u型套,u型套能够与第二搅拌架卡接固定。

12.进一步的,斜面刮板为斜面设计,便于对罐体内壁进行刮除。

13.有益效果是:1、本发明通过第二搅拌架带动挤压架运动,从而使得第三搅拌架和第四搅拌架对膏药原料进行垂直方向的搅拌,使得膏药原料进行充分搅拌融合,达到了均匀搅拌的效果。

14.2、本发明通过气缸推动伸缩杆,使得推板推动接触杆,减少了人工手动翻转罐体的工作,有效的提高了工人的工作效率,并且能够防止工人受伤,提高了安全性。

15.3、本发明通过加热管对罐体进行加热,防护盖对罐体进行封闭,使得罐体内部能够处于恒温加热的状态,有效的提高了搅拌效率,减少了搅拌时间,并且能够有效的防止异物和灰尘掉入罐体。

16.4、本发明通过斜面刮板对罐体内壁飞溅的膏药原料进行刮除,能够防止在搅拌过程中产生的物料浪费,并且能够使得全部的膏药原料都被搅拌均匀,提高了膏药原料的利用率。

附图说明

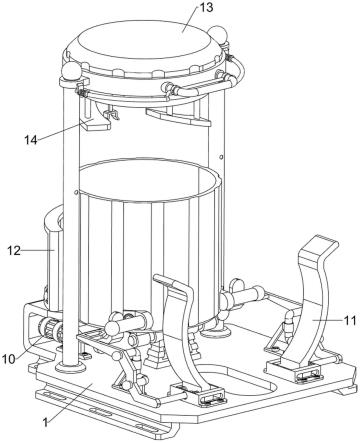

17.图1为本发明的第一种立体结构示意图。

18.图2为本发明的第一种部分立体结构示意图。

19.图3为本发明的第一种剖视图。

20.图4为本发明的第二种剖视图。

21.图5为本发明强化搅拌机构的立体结构示意图。

22.图6为本发明的第二种部分立体结构示意图。

23.图7为本发明的第二种立体结构示意图。

24.图8为本发明的第三种立体结构示意图。

25.图9为本发明的局部立体结构示意图。

26.图10为本发明的局部剖视图。

27.图11为本发明物料下压机构的接触状态示意图。

28.附图标记中:1_底板,2_固定轴座,3_轴套,4_罐体,5_伺服电机,6_驱动轴,7_第一搅拌架,8_第二搅拌架,9_强化搅拌机构,91_安装架,92_第三搅拌架,93_第一连接杆,94_

第四搅拌架,95_第一弹簧,96_挤压架,10_倾倒机构,101_接触杆,102_气缸,103_伸缩杆,104_推板,11_限位机构,111_导向座,112_夹板,113_第二弹簧,114_第二连接杆,115_z型连接板,116_接触块,117_导杆架,12_保温机构,121_安装座,122_安装框,123_加热管,13_防尘机构,131_导向杆,132_定位孔,133_环形连接架,134_防护盖,135_握把,136_拉杆架,137_插销杆,138_连接座,139_第三弹簧,1310_环形连接件,14_物料下压机构,141_环形座,142_斜面刮板,143_固定架,144_u型套。

具体实施方式

29.以下结合附图和具体实施例对本发明作具体的介绍。

30.实施例1

31.一种搅拌均匀的膏药搅拌罐,如图1-3所示,包括有底板1、固定轴座2、轴套3、罐体4、伺服电机5、驱动轴6、第一搅拌架7、第二搅拌架8、强化搅拌机构9和倾倒机构10,增强装置稳定性,底板1顶部中间位置连接有固定轴座2,固定轴座2左右两侧转动式连接有轴套3,轴套3顶部之间连接有罐体4,罐体4底部设有伺服电机5,伺服电机5输出轴上连接有驱动轴6,驱动轴6下侧连接有第一搅拌架7,驱动轴6上侧连接有第二搅拌架8,第一搅拌架7和第二搅拌架8均能够对膏药进行搅拌,罐体4内部设有强化搅拌机构9,用于增强均匀搅拌的效果,底板1上设有倾倒机构10,用于辅助罐体4进行倾倒。

32.如图3-5所示,强化搅拌机构9包括有安装架91、第三搅拌架92、第一连接杆93、第四搅拌架94、第一弹簧95和挤压架96,罐体4中间位置连接有安装架91,驱动轴6与安装架91转动式连接,安装架91左右两侧均滑动式连接有第一连接杆93,第一连接杆93底部之间连接有第三搅拌架92,第三搅拌架92顶部前后两侧也均连接有第一连接杆93,第一连接杆93顶部之间连接有第四搅拌架94,安装架91与第四搅拌架94之间均连接有左右两个第一弹簧95,第一弹簧95均绕卷在左右两根第一连接杆93上,第一弹簧95均对第四搅拌架94起到缓冲复位作用,第四搅拌架94顶部前侧连接有挤压架96,挤压架96能够与第二搅拌架8接触。

33.如图1、图2和图6所示,倾倒机构10包括有接触杆101、气缸102、伸缩杆103和推板104,罐体4前部下侧的左右两侧均连接有接触杆101,底板1顶部后侧设有左右两个气缸102,气缸102内均连接有伸缩杆103,伸缩杆103前端均连接有推板104,左侧推板104能够与左侧接触杆101接触,右侧推板104能够与右侧接触杆101接触。

34.当需要对膏药原料进行搅拌时,工人可以将膏药原料倒入罐体4内,之后启动伺服电机5,伺服电机5输出轴带动驱动轴6进行转动,从而使得第一搅拌架7与第二搅拌架8均进行转动,从而对罐体4内的膏药原料进行搅拌,当第二搅拌架8在转动过程中接触到挤压架96时,会使得挤压架96向下运动,从而使得第四搅拌架94向下进行滑动,第四搅拌架94带动第一连接杆93均向下运动,从而使得第三搅拌架92均向下运动,此时第一弹簧95均受力压缩,在第三搅拌架92和第四搅拌架94均向下运动的过程中,会对罐体4内的膏药原料进行垂直方向的搅拌,从而达到了充分均匀搅拌的效果,有效的增加了搅拌效率,当第二搅拌架8不再对挤压架96进行接触时,在第一弹簧95的作用下,第四搅拌架94向上运动复位,从而带动第一连接杆93和第三搅拌架92均向上运动复位,当膏药原料搅拌完成后,需要对罐体4内的膏药原料进行收集,此时需要将罐体4进行倾倒,使得罐体4内的膏药原料能够流出,工人需要操控气缸102,使得伸缩杆103均向前进行运动,从而使得推板104均向前运动,当推板

104均接触到接触杆101时,会对接触杆101进行推动,接触杆101受到推板104向前推动的力后,会使得罐体4进行向前的翻转,随着罐体4向前翻转,罐体4内的膏药原料会开始向外流出,此时工人需要对膏药原料进行收集,收集完成后,需要工人手动将罐体4进行翻转复位,同时操作气缸102使得伸缩杆103均向后运动复位,从而带动推板104均向后运动复位,综上所述,通过第二搅拌架8带动挤压架96进行运动,从而使得第三搅拌架92和第四搅拌架94对罐体4内的膏药原料进行垂直方向的搅拌,使得膏药原料被搅拌的更加均匀,当气缸102带动伸缩杆103均向前推动时,会使得推板104均将接触杆101向前推动,从而使得罐体4进行翻转,有效的节省了工人手动翻转罐体4的工作,提高了收集膏药原料的效率。

35.实施例2

36.在实施例1的基础之上,如图1和图7所示,还包括有限位机构11,限位机构11包括有导向座111、夹板112、第二弹簧113、第二连接杆114、z型连接板115、接触块116和导杆架117,底板1顶部前侧的左右两侧均连接有导向座111,导向座111内均滑动式连接有夹板112,左侧夹板112与左侧导向座111之间连接有前后两根第二弹簧113,右侧夹板112与右侧导向座111之间也连接有前后两根第二弹簧113,第二弹簧113均对夹板112起到缓冲复位作用,夹板112外侧均连接有第二连接杆114,第二连接杆114外端均连接有z型连接板115,z型连接板115内侧的后侧均连接有接触块116,接触块116均与推板104接触,底板1顶部左右两侧均连接有导杆架117,导杆架117均位于导向座111后侧,z型连接板115均与导杆架117滑动式连接,左侧的z型连接板115在左侧的导杆架117上滑动,右侧的z型连接板115在右侧的导杆架117上滑动。

37.随着推板104均开始向前运动,接触块116均与推板104脱离接触,在初始状态下,第二弹簧113均处于压缩状态,当接触块116均不再与推板104接触时,在第二压缩弹簧的作用下,夹板112均会向内侧滑动夹紧,同时在夹板112的带动下,第二连接杆114均会向内侧滑动,从而使得z型连接板115均在导杆架117的导向下向内侧滑动,z型连接板115均会带动接触块116向内侧滑动,在推板104均开始向前运动的同时,推板104均会对接触杆101进行推动,从而使得罐体4进行向前的翻转,当罐体4翻转接触到左右两侧的夹板112时,由于罐体4与夹板112的接触面均为弧形,所以罐体4会短暂的将夹板112均向外侧推动,从而使得第二弹簧113均进行短时间的压缩,并使得第二连接杆114和z型连接板115均向外侧滑动,从而使得接触块116均向外侧进行短暂的滑动,当罐体4进入左右两块夹板112之间时,在第二弹簧113的作用下,夹板112均会向内侧滑动复位,并对罐体4进行夹紧,防止罐体4晃动,夹板112均会带动第二连接杆114向内侧滑动复位,从而使得z型连接板115带动接触块116均向内侧滑动复位,综上所述,在推板104均与接触块116脱离接触后,第二弹簧113均使得夹板112向内侧滑动,从而对罐体4进行夹紧固定,能够有效的防止罐体4产生剧烈的晃动,便于工人进行收料。

38.如图1和图6所示,还包括有保温机构12,保温机构12包括有安装座121、安装框122和加热管123,底板1顶部后侧的左右两侧均连接有安装座121,安装座121均位于气缸102的上侧,安装座121之间连接有安装框122,安装框122内设有七根加热管123,加热管123在安装框122内呈弧形分布。

39.在对膏药原料进行搅拌之前,工人可以打开加热管123,使得加热管123对罐体4进行加热,由于加热管123呈弧形分布,可以使得加热管123的加热效果得到有效的增强,从而

快速对罐体4的后侧进行加热,当罐体4内开始搅拌作业时,膏药原料会不断的搅拌,导致所有的膏药原料都会受到加热管123的加热,当搅拌结束后,关闭加热管123,综上所述,在加热管123的加热作用下,会使得罐体4内的固体膏药原料进行融化,从而能够有效的提高搅拌效率,缩短对膏药原料的搅拌时间。

40.如图1、图8和图9所示,还包括有防尘机构13,防尘机构13包括有导向杆131、环形连接架133、防护盖134、握把135、拉杆架136、插销杆137、连接座138、第三弹簧139和环形连接件1310,底板1顶部左右两侧的后侧均连接有导向杆131,导向杆131均位于气缸102外侧,导向杆131上均开有定位孔132,导向杆131之间滑动式连接有环形连接架133,环形连接架133内部连接有防护盖134,防护盖134能够对罐体4起到防尘和保温的作用,环形连接架133前侧连接有握把135,握把135上滑动式连接有拉杆架136,拉杆架136后侧的左右两侧均连接有环形连接件1310,环形连接件1310后侧均连接有插销杆137,插销杆137均与导向杆131卡接,定位孔132均能与插销杆137进行卡接固定,环形连接架133前侧的左右两侧均连接有连接座138,左侧的插销杆137与左侧的连接座138滑动式连接,右侧的插销杆137与右侧的连接座138滑动式连接,左侧的环形连接件1310与左侧的连接座138之间连接有第三弹簧139,右侧的环形连接件1310与右侧的连接座138之间也连接有第三弹簧139,第三弹簧139均能够对环形连接件1310起到缓冲复位作用。

41.当膏药原料被加入罐体4进行搅拌前,工人需要握住握把135,同时将拉杆架136向前拉动,使得环形连接件1310均向前滑动,从而带动插销杆137均向前滑动,此时插销杆137均与导向杆131脱离卡接,同时第三弹簧139均会受力压缩,当插销杆137均与导向杆131脱离卡接后,工人可以控制握把135,使得握把135向下运动,握把135带动环形连接架133向下滑动,从而使得防护盖134和连接座138均向下运动,在防滑盖向下的过程中,工人可以松开拉杆架136,在第三弹簧139的作用下,环形连接件1310均会带动拉杆架136向后滑动,同时使得插销杆137均向后滑动,此时第三弹簧139均处于轻微压缩状态,当插销杆137均运动至定位孔132的位置时,在第三弹簧139的作用下,环形连接件1310均向后小幅度滑动复位,使得插销杆137继续向后滑动从而均与定位孔132进行卡接,随着环形连接件1310向后小幅度的滑动复位,会使得拉杆架136也小幅度向后滑动复位,插销杆137均完成对连接座138的限位固定,使得环形连接架133不再向滑动,从而使得防护盖134停止运动,此时松开握把135,防护盖134会与罐体4顶部接触,从而对罐体4内部进行保护,当需要将罐体4内部的膏药原料进行倾倒时,工人需要握住握把135,同时将拉杆架136向前拉动,使得环形连接件1310均向前滑动,从而带动插销杆137均向前滑动,此时插销杆137均与定位孔132脱离接触,工人可以控制握把135,使得握把135向上运动,握把135带动环形连接架133向上滑动,从而使得防护盖134和连接座138均向上运动,当环形连接架133运动至极限时,松开拉杆架136,在第三弹簧139的作用下,环形连接件1310均会向后滑动,从而使得插销杆137均向后滑动与导向杆131进行卡接,插销杆137均完成对连接座138的限位固定,使得环形连接架133不再向滑动,从而使得防护盖134停止运动,之后松开握把135,综上所述,工人通过拉动拉杆架136,使得环形连接件1310带动插销杆137运动,从而让环形连接架133能够进行滑动,环形连接架133带动防护盖134运动,使得防护盖134能够对罐体4内部进行保护,有效的防止灰尘异物进入罐体4,并且使得罐体4内部处于恒温的状态,防止了罐体4内的热量流失,提高了加热的速度。

42.如图1、图10和图11所示,还包括有物料下压机构14,物料下压机构14包括有环形座141、斜面刮板142、固定架143和u型套144,防护盖134底部转动式连接有环形座141,环形座141底部连接有三个斜面刮板142,斜面刮板142等距的分布在环形座141底部,斜面刮板142为斜面设计,便于对罐体4内壁进行刮除,环形座141内后侧连接有固定架143,固定架143底部连接有u型套144,u型套144能够与第二搅拌架8卡接固定。

43.在进行搅拌前,随着防护盖134向下运动,人们需要手动调节第二搅拌架8的位置,使得u型套144在防护盖134与罐体4接触后,能够与第二搅拌架8进行卡接,当确定u型套144与第二搅拌架8卡接固定后,开始对膏药原料进行搅拌,随着第二搅拌架8的不断转动,会带动u型套144也不断转动,从而带动固定架143进行转动,固定架143带动环形座141进行转动,环形座141带动斜面刮板142均进行转动,从而对在搅拌过程中飞溅至罐体4内壁上的膏药原料进行刮除下压,当第二搅拌架8停止转动后,u型套144和固定架143均停止转动,从而使得环形座141与斜面刮板142均停止转动,综上所述,通过第二搅拌架8带动u型套144转动,从而使得固定架143带动环形座141转动,环形座141带动斜面刮板142均进行转动,将罐体4内壁上的膏药原料进行刮除,使得膏药的搅拌更加均匀,不会造成膏药原料的浪费。

44.上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1