一种利用离心力梯级调控的装置和方法

1.本发明属于非均相液-液/气-液两相及气-液-液分离领域,尤其适用于海油油气、化工等非均相分离领域,具体地说,是关于一种利用离心力梯级调控的装置和方法。

背景技术:

2.在海洋油气、石油化工、煤化工、纺织印染、机械制造、冶金等行业生产中会有大量含油废水产生,很多工艺下含油废水不仅成分复杂且来源波动性很大。以海洋油气开发为例,目前全球范围内采出液中油水比已达到1:4,而我国海洋平台综合含水率更高,2021年处理生产水高达5亿吨;同时由于开采时地壳压力高,在生产水到达地面装置压力降低后会产生很多气体析出,导致生产水不仅有油、水两相,更多时候是油、水、气三种物质进入设备,因此实现油气浊的协同分离是当前技术发展的一个重要方向。

3.对于海上平台来说,设备紧凑也是选取的重要标准,因此水力旋流器、管式分离器等利用旋流场进行分离的技术设备因其结构紧凑、无动部件而得到了广泛应用,但限制其发展的一个重大因素是其最佳操作流量范围窄,前端波动会对装置处理效果产生较大的影响。

技术实现要素:

4.针对现有技术中存在的上述不足,本发明提供了一种利用离心力梯级调控的装置和方法,以解决现有利用旋流场进行分离的技术设备所面临的受气相冲击、操作弹性范围窄等一系列问题。

5.为实现上述目的,本发明的第一个方面,提供了一种利用离心力梯级调控分离液-液/气-液非均相混合物的方法,包括以下步骤:

6.液-液/气-液非均相混合物切向进入一级弱旋流腔,在一级弱旋流腔内借助离心力的作用,重相液体向四周迁移,而轻相则向中心迁移,在一级弱旋流腔中心的一级溢流管初步分离得到粒径较大的轻相液体或气体;

7.未及时分离的小粒径轻相随着重相液体一起通过渐缩段进入二级强旋流腔的螺旋叶片,由于旋流直径的缩小,其旋流强度进一步增强,从而将小粒径的轻相进行二次分离,分离后聚集的轻相液体从二级强旋流腔中心的二级溢流管排出,分离后的重相液体则从二级强旋流腔的底部出口排出。

8.本发明的第二个方面,提供了一种用于上述利用离心力梯级调控分离液-液/气-液非均相混合物的方法的装置,所述装置包括自上而下依次设置的一级弱旋流管、渐缩段和二级强旋流管,其中:

9.所述一级弱旋流腔的顶端以盖板封闭,其腔体外壁的上端设有切向进口,腔体内部中心借助所述盖板设置有一级溢流管,该一级溢流管的顶端穿出所述盖板;

10.所述渐缩段为上大下小的喇叭形连接管段,其上端和下端分别与所述一级弱旋流腔和二级强旋流腔相接,且上端的外径与所述一级弱旋流腔的外径相匹配,下端的外径与

所述二级强旋流腔的外径相匹配;

11.所述二级强旋流腔的腔体内部中心设置有二级溢流管,腔体内部的顶端借助所述二级溢流管的外壁设置有旋流叶片,腔体内部的底端固定有底板,底板的中心向上凸设有顶流段,该顶流段的外壁与二级强旋流腔的内壁之间形成出口;所述二级溢流管的顶端向上延伸穿入所述一级溢流管中,并且与所述一级溢流管的顶端平齐,所述二级溢流管借助其外壁上所设的若干肋条与所述一级溢流管相互固定。

12.根据本发明,所述一级弱旋流腔的顶端固定有法兰,所述盖板的外缘处开设有若干个螺栓孔,从而借助螺栓将所述盖板固定于所述一级弱旋流腔的顶端。

13.根据本发明的优选实施例,所述一级弱旋流腔的腔体外壁上端所设的切向进口的数量n≤4,在腔体外壁上均匀间隔分布。

14.根据本发明,所述渐缩段的管壁与所述一级弱旋流腔的管壁之间的夹角α为100

°

~140

°

。

15.根据本发明,所述旋流叶片包括上段的直流段和下段的旋流段,且所述直流段与旋流段之间的旋流角度β为110

°

~150

°

。

16.进一步的,所述旋流叶片固定于所述二级溢流管的外壁上,且叶片的外缘贴近所述二级强旋流腔的腔体内壁。

17.根据本发明,所述顶流段是一个锥形或柱形凸起,借助其底端外缘所设的若干个肋条与所述底板连接固定,用于顶住旋流中心的轻相使其向上进入二级溢流管。

18.根据本发明的优选实施例,所述一级弱旋流腔的腔体上端所设的切向进口的直径d1为10mm~80mm;所述一级弱旋流腔的直径d2为2d1~20d1,长度l1为10d2~40d2;所述一级溢流管的直径d3为1/8d2~1/2d2;

19.所述渐缩段的长度l2为1/2l1~1/3l1;

20.所述二级强旋流腔的直径d5为1/6d2~1/2d2,长度l3为2l1~8l1;所述二级溢流管的直径d4为1/4d3~1/2d3;所述顶流段的直径d6为1/8d5~1/4d5,高度l4为2d6~6d6;

21.所述导流叶片的高度h1为4d1~10d1,且导流叶片的下端距离二级溢流管底端之间的高度h2为d1~3d1。

22.本发明具有以下有益效果:

23.1、采用本发明的方法和装置,通过利用旋流的梯级调控,在流量波动的情况下,具有60%~180%的操作弹性。

24.2、本发明的方法和装置,在进口气含量波动(0-10%)和油含量波动(2000mg/l-10000mg/l)的波动下有较佳的适应性。

附图说明

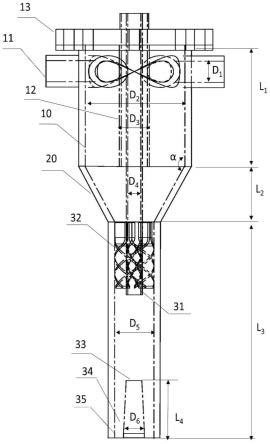

25.图1为利用离心力梯级调控的装置的结构剖视图。

26.图2为利用离心力梯级调控的装置的整体示意图。

27.图3为导流叶片部位的结构放大示意图。

28.图4为顶流段部分的结构示意图。

29.图5为利用离心力梯级调控的装置的俯视图,显示了一级和二级溢流管相互之间的连接方式。

30.图号说明:

31.10-一级弱旋流腔;11-切向进口;12-一级溢流管;13-盖板;14-法兰;20-渐缩段;30-二级强旋流腔;31-二级溢流管;32-旋流叶片;33-顶流段;34-底部出口;35-底板;36-肋条;130-螺栓孔;321-直流段;322-旋流段。

具体实施方式

32.下面结合附图,以具体实施例对本发明的技术方案进行清楚、完整地描述。应理解,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

33.实施例1:利用离心力梯级调控的装置

34.如图1和图2所示,本发明的利用离心力梯级调控的装置,包括自上而下依次设置的一级弱旋流管10、渐缩段20和二级强旋流管30,其中:

35.所述一级弱旋流腔10的顶端以盖板13封闭,其腔体外壁的上端设有一个或多个切向进口11,腔体内部中心借助所述盖板13设置有一级溢流管12,该一级溢流管12的顶端穿出所述盖板13;

36.所述渐缩段20为上大下小的喇叭形连接管段,其上端和下端分别与所述一级弱旋流腔10和二级强旋流腔30相接,且上端的外径与所述一级弱旋流腔10的外径相匹配,下端的外径与所述二级强旋流腔30的外径相匹配;

37.所述二级强旋流腔30的腔体内部中心设置有二级溢流管31,腔体内部的顶端借助所述二级溢流管31的外壁设置有旋流叶片32,腔体内部的底端固定有底板35,底板35的中心向上凸设有顶流段33,该顶流段33的外壁与二级强旋流腔30的内壁之间形成出口34;所述二级溢流管31的顶端向上延伸穿入所述一级溢流管12中,并且与所述一级溢流管12的顶端平齐,所述二级溢流管31借助其外壁上所设的若干肋条36与所述一级溢流管12相互固定(图5)。

38.进一步的,所述一级弱腔10的顶端固定有法兰14,所述盖板13的外缘处开设有若干个螺栓孔130,从而借助螺栓(图中未示出)将所述盖板13固定于所述一级弱旋流腔10的顶端。

39.所述一级弱旋流腔10的腔体外壁上端所设的切向进口11的数量n≤4,在腔体外壁上均匀间隔分布。

40.结合图3所示,所述旋流叶片32包括上段的直流段321和下段的旋流段322。优选的,所述旋流叶片32可以通过例如焊接等方式固定于所述二级溢流管31的外壁上,且叶片32的外缘贴近所述二级强旋流腔30的腔体内壁。

41.结合图4所示,所述顶流段33是一个锥形或柱形凸起,借助其底端外缘所设的若干个肋条36与所述底板35连接固定,用于顶住旋流中心的轻相使其向上进入二级溢流管31。

42.本发明中,所述一级弱旋流腔10腔体上端所设的切向进口11的直径d1为10mm~80mm;所述一级弱旋流腔10的直径d2为2d1~20d1,长度l1为10d2~40d2;所述一级溢流管12的直径d3为1/8d2~1/2d2;所述渐缩段20的长度l2为1/2l1~1/3l1,其管壁上端与所述一级弱旋流腔10的管壁之间的夹角α为100

°

~140

°

;所述二级强旋流腔30的直径d5为1/6d2~1/

2d2,长度l3为2l1~8l1;所述二级溢流管31的直径d4为1/4d3~1/2d3;所述顶流段的直径d6为1/8d5~1/4d5,高度l4为2d6~6d6;所述导流叶片32的高度h1为4d1~10d1,直流段321与旋流段322之间的旋流角度β为110~150

°

,且导流叶片32的下端距离二级溢流管31底端之间的高度h2为d1~3d1。

43.本发明的利用离心力梯级调控的装置的处理量q为:

44.q=n

·v·

π

·d12

/4;

45.其中:n为切向进口的数量;v为进口流速,优选为0.2m/s~8m/s;d1为切向进口的直径。

46.采用本发明的利用离心力梯级调控的方法如下:

47.液-液/气-液非均相混合物由切向进口11切向进入一级弱旋流腔10,在一级弱旋流腔10内由于离心力的作用,重相液体向四周迁移,而轻相则向中心迁移,在一级溢流管12初步分离得到粒径较大的轻相液体或气体;

48.未及时分离的小粒径轻相随着重相液体一起通过渐缩段20进入二级强旋流腔30的螺旋叶片32,由于旋流直径的缩小,其旋流强度进一步增强,将一些小粒径的轻相进行二次分离,分离后聚集的轻相液体从二级溢流管31排出,分离后的重相液体则从二级强旋流腔30的底部出口34排出。

49.实施例2:液-液/气-液非均相混合物分离实验

50.本实施例中以水、油混合液进行了分离研究,其中水相流量1m3/h,柴油流量0.002~0.01m3/h,通过静态混合器混合后通过实施例1的利用离心力梯级调控的装置,对比了不同油水比下的除油效果和稳定性,同时对比了水相流量1m3/h,油相流量0.002m3/h,添加气体下,对出口分离效果的影响。

51.2.1、水相通过水泵控制进入主相入口,在主相入口和水泵间连接有转子流量计用来测量水相流量;油相则通过计量泵进入油相入口,油相的流量通过浮子流量计进行测量。之后一起通过静态混合器对两者进行混合,进入实施例1的装置。

52.液-液非均相混合物由切向进口11切向进入一级弱旋流腔10,在一级弱旋流腔10内由于离心力的作用,重相液体向四周迁移,而轻相则向中心迁移,在一级溢流管12初步分离得到粒径较大的轻相液体;

53.未及时分离的小粒径轻相随着重相液体一起通过渐缩段20进入二级强旋流腔30的螺旋叶片32,由于旋流直径的缩小,其旋流强度进一步增强,将一些小粒径的轻相进行二次分离,分离后聚集的轻相液体从二级溢流管31排出,分离后的重相液体则从二级强旋流腔30的底部出口34排出。

54.2.2、通过调节水泵和计量泵的水相和油相流量,其中主相流量为1m3/h,调节油相流量为0.002~0.01m3/h,取装置底部出口34处的样品,测量水中的油含量,具体如以下表1所示。

55.表1

56.油相流量(m3/h)0.0020.0040.0060.0080.01出口油含量(mg/l)420500560600620

57.从出口油含量可以看出,虽然出口油含量随着进口油含量的增加也会增加,但是增加的幅度并不大,出口相对来说较为稳定。

58.2.3、通过调节水泵和计量泵的水相和油相流量,其中主相流量给为1m3/h,调节油相流量为0.002m3/h,在进口处添加空气,其中调节空气的气量为0.01~0.1m3/h,取装置底部出口34处的样品,测量水中的油含量,具体如以下表2所示。

59.表2

60.气体流量(m3/h)00.010.050.1出口油含量(mg/l)420400450480

61.从出口油含量可以看出,虽然添加了气体,但是出口油含量整体在400~500mg/l,出口相对来说较为稳定。且在气量较低下,出口油含量较之前还略微降低。

62.2.4、为了对比进口流量波动对处理效果的稳定性的影响,设计了处理量为1m3/h的梯级旋流装置,配置油含量为2000mg/l的模拟水样。调节进口流量依次为0.6m3/h、1m3/h、1.4m3/h、以及1.8m3/h。取装置底部出口34处的样品,测量水中的油含量,具体如以下表3所示。

63.表3

64.进口流量(m3/h)0.611.41.8出口油含量(mg/l)435420440430

65.从出口油含量可以看出,虽然进口流量有很大变化,但是通过调节一级和二级溢流管的出口流量,出口油含量整体在400~500mg/l,出口相对来说较为稳定,这说明对于进口流量波动在60%~180%,本实施例装置都有很好的适应性。

66.在上述实施例中,一级溢流管和二级溢流管的出口流量通过外端阀门进行调节,通过实施例的调整发现,一级溢流管和二级溢流管的出口流量最大可调节0.2m3/h,当一级溢流管和二级溢流管的出口流量调节至最大时,底部出口的流量为0.6m3/h,因此,在后面实际应用中,本实施例的装置,其一级溢流管的流量调节可达到进口流量q的0~20%;二级溢流管的流量调节可达到进口流量q的0~20%,底部出口的流量调节可达到进口流量的q的60%~100%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1