一种食品生产用萃取浓缩系统的制作方法

1.本发明属于食品生产技术领域,具体的说是一种食品生产用萃取浓缩系统。

背景技术:

2.超临界二氧化碳萃取技术是利用液态的二氧化碳作为萃取剂,从物料中萃取特定的成分,混合有物料中特定成分的二氧化碳随即与物料分离,在常温常压下二氧化碳变为气体,而留下物料中的特定成分,达到萃取浓缩的目的;超临界二氧化碳也广泛应用于食品生产中;

3.在使用二氧化碳萃取技术时需要用到二氧化碳萃取罐,在食品生产中,当利用二氧化碳萃取罐萃取粒度较小的物料时(如酒糟等,利用超临界二氧化碳萃取法萃取酒糟中的风味物质),由于物料粒度过细,粒度细小的物料易堵塞筛孔以及造成萃取罐出口过滤网的堵塞,进而造成萃取罐出口堵塞,影响液态二氧化碳的排出,进而使得后续的步骤无法进行;且由于物料粒度太小,在萃取罐内高压的环境下,容易造成物料之间结合过度紧密,进而易发生板结的情况,造成液态二氧化碳与物料接触不均匀,使萃取效果下降。

4.鉴于此,本发明通过提出一种食品生产用萃取浓缩系统,以解决上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,解决二氧化碳萃取罐萃取粒度较小的物料时,粒度细小的物料易堵塞筛孔以及造成萃取罐出口过滤网的堵塞以及在萃取罐内高压的环境下,容易造成物料之间结合过度紧密,进而易发生板结的问题,本发明提供一种食品生产用萃取浓缩系统。

6.本发明解决其技术问题所采用的技术方案是:一种食品生产用萃取浓缩系统,包括二氧化碳萃取罐;所述二氧化碳萃取罐包括:

7.罐体,所述罐体靠近底部的部位固定安装有支架;所述罐体的顶部开设有进料口,所述罐体靠近底部的部位分别开设有一号出料口以及二号出料口;

8.一号过滤网,所述一号过滤网固定安装于罐体内部靠近底部的部位,可通过螺栓、螺钉的方式连接,还可通过焊接方式固定连接;

9.清理研磨机构,所述清理研磨机构通过自身的旋转对一号过滤网进行清理以及对物料进行研磨,减少一号过滤网的堵塞以及物料的板结。

10.优选的,所述清理研磨机构包括:

11.外管,所述罐体内部靠近底部的部位固定安装有固定板,所述外管靠近底部的侧壁与固定板转动连接;所述外管靠近一号过滤网并位于一号过滤网上方的部位固定安装有清理刷,所述外管靠近顶部的部位固定安装有连接杆,所述连接杆的另一端固定连接有下研板;

12.内杆,所述内杆转动连接于外管内部,所述内杆的顶部固定连接有上研板;所述上研板与下研板之间形成一号通道;

13.动力单元,所述动力单元用于对外管以及内杆的旋转提供动力。

14.优选的,所述动力单元包括:

15.一号锥齿轮,所述一号锥齿轮固定安装于外管的底部;

16.二号锥齿轮,所述二号锥齿轮固定安装于内杆的底部;

17.驱动电机,所述驱动电机固定安装于罐体的底部并位于固定板下方,所述驱动电机的输出端固定安装有三号锥齿轮,所述三号锥齿轮分别与一号锥齿轮以及二号锥齿轮啮合;且所述三号锥齿轮的回转轴线与一号锥齿轮以及二号锥齿轮的回转轴线垂直。

18.优选的,所述外管外表面位于清理刷上方的部位固定设置有一号螺旋叶片。

19.优选的,所述外管位于一号过滤网与固定板之间的部位开设有一号开口,所述内杆上固定设置有二号螺旋叶片,所述外管位于清理刷上方的部位开设有若干个二号开口。

20.优选的,所述一号螺旋叶片与二号螺旋叶片的旋向相反。

21.优选的,所述二号开口内固定安装有二号过滤网,可通过螺栓、螺钉的方式连接,还可通过焊接方式固定连接。

22.优选的,所述上研板与下研板的相对面固定安装有凸起。

23.优选的,所述一号通道倾斜设置。

24.优选的,所述一号过滤网以及二号过滤网的材质为涤纶滤布材质,也可优选为锦纶滤布材质。

25.本发明的有益效果如下:

26.1.本发明所述的一种食品生产用萃取浓缩系统,通过启动驱动电机,使驱动电机的输出轴转动,进而使三号锥齿轮转动,一号锥齿轮以及二号锥齿轮也转动,且转动方向相反,一号锥齿轮以及二号锥齿轮转动带动外管以及内杆转动,且转动方向相反,进而使得上研板以及下研板反向转动,反向转动的上研板以及下研板,使得进入一号通道内的物料被研磨粉碎,减少了物料板结的情况,以及在外管转动时,清理刷也转动,对一号过滤网的上表面进行刷动,减少在萃取的过程中物料在一号过滤网上方凝结。

27.2.本发明所述的一种食品生产用萃取浓缩系统,通过萃取液经一号开口由内杆上二号螺旋叶片向上输送,在输送的过程中,萃取液由二号开口向罐体内部流出,二号开口在外管的竖直方向上均匀排布,故能够将萃取液分散至罐体内任意高度处,此设置保证了萃取液在罐体内部的流动,使得萃取液对物料进行多次萃取。

附图说明

28.下面结合附图对本发明作进一步说明。

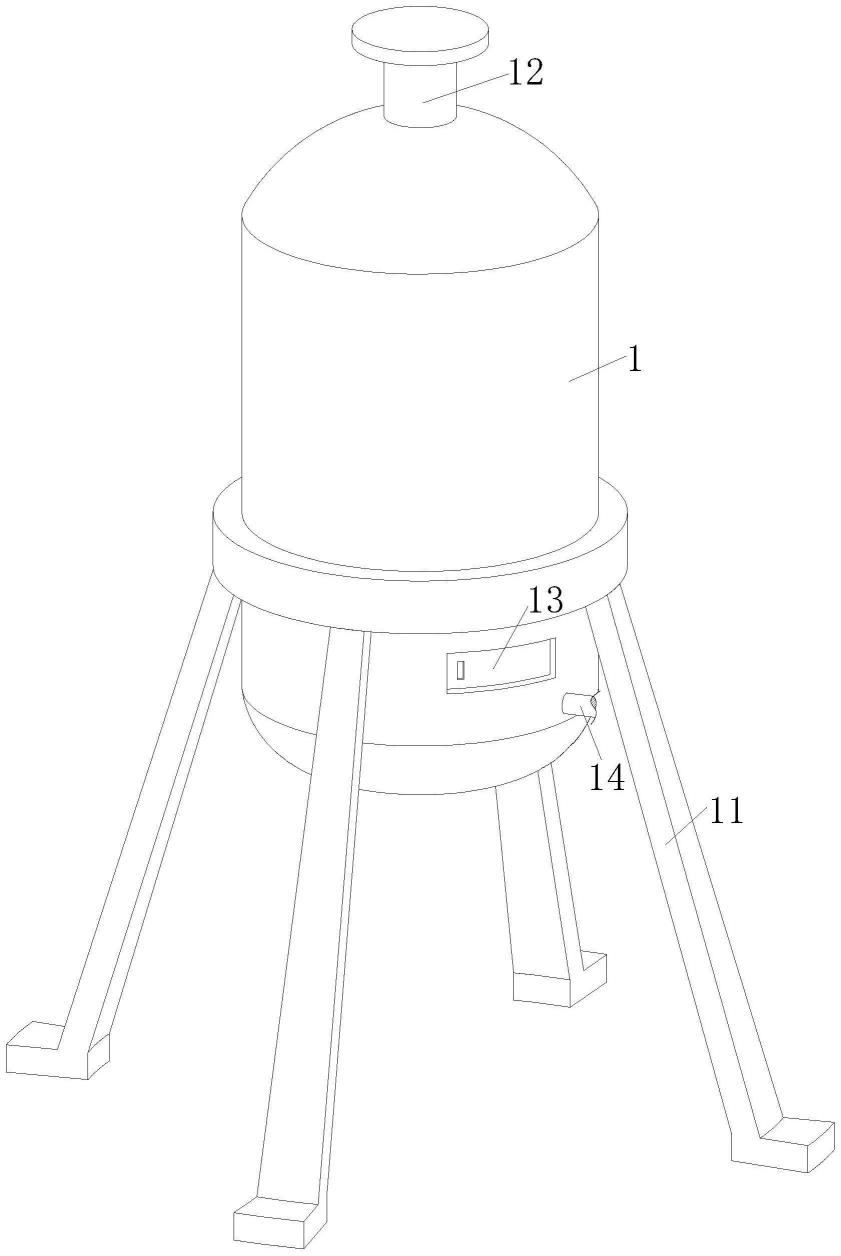

29.图1是本发明的立体图;

30.图2是本发明的剖视图;

31.图3是图2的a处的局部放大图;

32.图4是图2的b处的局部放大图;

33.图中:1、罐体;11、支架;12、进料口;13、一号出料口;14、二号出料口;15、固定板;2、一号过滤网;3、清理研磨机构;31、外管;311、连接杆;312、一号螺旋叶片;313、一号开口;314、二号开口;315、二号过滤网;32、清理刷;33、下研板;34、内杆;341、二号螺旋叶片;35、上研板;36、一号通道;37、动力单元;371、一号锥齿轮;372、二号锥齿轮;373、驱动电机;

374、三号锥齿轮;38、凸起。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

35.如图1至图4所示,本发明所述的一种食品生产用萃取浓缩系统,包括二氧化碳萃取罐;所述二氧化碳萃取罐包括:

36.罐体1,所述罐体1靠近底部的部位固定安装有支架11;所述罐体1的顶部开设有进料口12,所述罐体1靠近底部的部位分别开设有一号出料口13以及二号出料口14;

37.一号过滤网2,所述一号过滤网2固定安装于罐体1内部靠近底部的部位;

38.清理研磨机构3,所述清理研磨机构3通过自身的旋转对一号过滤网2进行清理以及对物料进行研磨,减少一号过滤网2的堵塞以及物料的板结。

39.工作时,当利用二氧化碳萃取罐萃取粒度较小的物料时(如酒糟等,利用超临界二氧化碳萃取法萃取酒糟中的风味物质),粒度细小的物料易堵塞筛孔以及造成萃取罐出口过滤网的堵塞,且在萃取罐内高压的环境下,容易造成物料之间结合过度紧密,进而易发生板结的情况,造成液态二氧化碳与物料接触不均匀的情况;故在本技术中设置一号过滤网2,粒度较小的物料从进料口12投入,物料落在一号过滤网2上方,且罐体1靠近底部的部位分别开设有一号出料口13以及二号出料口14,一号出料口13位于一号过滤网2的上方,用于对进行萃取后的物料残渣进行出料,而二号出料口14位于一号过滤网2的下方,用于对萃取液的出料;在罐体1内部设置清理研磨机构3,清理研磨机构3通过自身的旋转对一号过滤网2进行清理以及对物料进行研磨,减少一号过滤网2的堵塞以及物料的板结。

40.作为本发明的一种具体实施方式,所述清理研磨机构3包括:

41.外管31,所述罐体1内部靠近底部的部位固定安装有固定板15,所述外管31靠近底部的侧壁与固定板15转动连接;所述外管31靠近一号过滤网2并位于一号过滤网2上方的部位固定安装有清理刷32,所述外管31靠近顶部的部位固定安装有连接杆311,所述连接杆311的另一端固定连接有下研板33;

42.内杆34,所述内杆34转动连接于外管31内部,所述内杆34的顶部固定连接有上研板35;所述上研板35与下研板33之间形成一号通道36;

43.动力单元37,所述动力单元37用于对外管31以及内杆34的旋转提供动力;

44.所述动力单元37包括:

45.一号锥齿轮371,所述一号锥齿轮371固定安装于外管31的底部;

46.二号锥齿轮372,所述二号锥齿轮372固定安装于内杆34的底部;

47.驱动电机373,所述驱动电机373固定安装于罐体1的底部并位于固定板15下方,所述驱动电机373的输出端固定安装有三号锥齿轮374,所述三号锥齿轮374分别与一号锥齿轮371以及二号锥齿轮372啮合;且所述三号锥齿轮374的回转轴线与一号锥齿轮371以及二号锥齿轮372的回转轴线垂直;

48.所述外管31外表面位于清理刷32上方的部位固定设置有一号螺旋叶片312。

49.工作时,启动驱动电机373,使驱动电机373的输出轴转动,进而使三号锥齿轮374转动,由于三号锥齿轮374分别与一号锥齿轮371以及二号锥齿轮372啮合;且三号锥齿轮

374的回转轴线与一号锥齿轮371以及二号锥齿轮372的回转轴线垂直,进而一号锥齿轮371以及二号锥齿轮372也转动,且转动方向相反,一号锥齿轮371以及二号锥齿轮372转动带动外管31以及内杆34转动,且转动方向相反,进而使得上研板35以及下研板33反向转动,反向转动的上研板35以及下研板33,使得进入一号通道36内的物料被研磨粉碎,减少了物料板结的情况;外管31靠近一号过滤网2并位于一号过滤网2上方的部位固定安装有清理刷32,在外管31转动时,清理刷32也转动,对一号过滤网2的上表面进行刷动,减少在萃取的过程中物料在一号过滤网2上方凝结,影响一号过滤网2的过滤效果,且在萃取过程结束后,转动的清理刷32也可对一号过滤网2进行刷动,有效的清理了一号过滤网2上的物料;此外,外管31外表面位于清理刷32上方的部位固定设置有一号螺旋叶片312,外管31转动的过程中带动一号螺旋叶片312转动,一号螺旋叶片312一直延伸至一号通道36处,能够将罐体1内位于一号通道36下方的物料输送至一号通道36内,进而供上研板35以及下研板33研磨,保证了研磨效率。

50.作为本发明的一种具体实施方式,所述外管31位于一号过滤网2与固定板15之间的部位开设有一号开口313,所述内杆34上固定设置有二号螺旋叶片341,所述外管31位于清理刷32上方的部位开设有若干个二号开口314;

51.所述一号螺旋叶片312与二号螺旋叶片341的旋向相反。

52.所述二号开口314内固定安装有二号过滤网315。

53.工作时,外管31位于一号过滤网2与固定板15之间的部位开设有一号开口313,内杆34上固定设置有二号螺旋叶片341,外管31位于清理刷32上方的部位开设有若干个二号开口314,此设置使得经一号过滤网2过滤得到的萃取液,经一号开口313由内杆34上二号螺旋叶片341向上输送,在输送的过程中,萃取液由二号开口314向罐体1内部流出,二号开口314在外管31的竖直方向上均匀排布,故能够将萃取液分散至罐体1内任意高度处,此设置保证了萃取液在罐体1内部的流动,使得萃取液对物料进行多次萃取;二号开口314内固定安装有二号过滤网315,由于二号过滤网315阻挡,使得一号过滤网2上方的固体物料不会经二号开口314进入外管31内,进而减少了外管31内部被固体物料堵死的情况;需要说明的是,由于一号过滤网2的设置,使得固体物料被一号过滤网2阻挡,进而一号过滤网2下方很少有固体物料,进而在二号螺旋叶片341的作用下,很少有固体物料通过一号开口313进入外管31内(即二号螺旋叶片341输送的基本为液态二氧化碳萃取液),也不会使外管31内被固体物料堵死;此外,一号螺旋叶片312与二号螺旋叶片341的旋向相反,由于外管31以及内杆34的转向相反,故一号螺旋叶片312与二号螺旋叶片341转向也相反,故设置一号螺旋叶片312与二号螺旋叶片341的旋向相反,能够保证一号螺旋叶片312与二号螺旋叶片341能够共同带动物料或者萃取液向上运动;当然,一号螺旋叶片312与二号螺旋叶片341的旋向已知,可控制驱动电机373输出轴的转向,使得一号螺旋叶片312与二号螺旋叶片341能够带动物料或者萃取液向上运动。

54.作为本发明的一种具体实施方式,所述上研板35与下研板33的相对面固定安装有凸起38。

55.工作时,上研板35与下研板33的相对面固定安装有凸起38,此设置增加了上研板35与下研板33相对面的不平整度,使上研板35与下研板33的相对面更加粗糙,进而更加有利于物料的研磨。

56.作为本发明的一种具体实施方式,所述一号通道36倾斜设置。

57.工作时,一号通道36倾斜设置,且一号通道36远离罐体1中心的部位向下倾斜设置,此设置使得经一号通道36处研磨的物料能够在自身重力的辅助下,脱离一号通道36,使得研磨后的物料能够脱离一号通道36继续进入罐体1内部,保证了物料的流动,提高了研磨效率。

58.作为本发明的一种具体实施方式,所述一号过滤网2以及二号过滤网315的材质为涤纶滤布材质。

59.工作时,一号过滤网2以及二号过滤网315的材质为涤纶滤布材质,滤布能够很好的对粒度较小的物料进行过滤,且滤布的材质为涤纶材质,涤纶滤布有很好的耐磨性以及耐腐性,有效的提高了使用寿命。

60.具体工作流程如下:

61.启动驱动电机373,使驱动电机373的输出轴转动,进而使三号锥齿轮374转动,由于三号锥齿轮374分别与一号锥齿轮371以及二号锥齿轮372啮合;且三号锥齿轮374的回转轴线与一号锥齿轮371以及二号锥齿轮372的回转轴线垂直,进而一号锥齿轮371以及二号锥齿轮372也转动,且转动方向相反,一号锥齿轮371以及二号锥齿轮372转动带动外管31以及内杆34转动,且转动方向相反,进而使得上研板35以及下研板33反向转动,反向转动的上研板35以及下研板33,使得进入一号通道36内的物料被研磨粉碎,减少了物料板结的情况;外管31靠近一号过滤网2并位于一号过滤网2上方的部位固定安装有清理刷32,在外管31转动时,清理刷32也转动,对一号过滤网2的上表面进行刷动,减少在萃取的过程中物料在一号过滤网2上方凝结,影响一号过滤网2的过滤效果,且在萃取过程结束后,转动的清理刷32也可对一号过滤网2进行刷动,有效的清理了一号过滤网2上的物料;此外,外管31外表面位于清理刷32上方的部位固定设置有一号螺旋叶片312,外管31转动的过程中带动一号螺旋叶片312转动,一号螺旋叶片312一直延伸至一号通道36处,能够将罐体1内位于一号通道36下方的物料输送至一号通道36内,进而供上研板35以及下研板33研磨,保证了研磨效率;此外,外管31位于一号过滤网2与固定板15之间的部位开设有一号开口313,内杆34上固定设置有二号螺旋叶片341,外管31位于清理刷32上方的部位开设有若干个二号开口314,此设置使得经一号过滤网2过滤得到的萃取液,经一号开口313由内杆34上二号螺旋叶片341向上输送,在输送的过程中,萃取液由二号开口314向罐体1内部流出,二号开口314在外管31的竖直方向上均匀排布,故能够将萃取液分散至罐体1内任意高度处,此设置保证了萃取液在罐体1内部的流动,使得萃取液对物料进行多次萃取。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1