纳升级分子浓度梯度液滴生成微流控芯片及其使用方法

1.本发明涉及医药领域,尤其涉及一种纳升级分子浓度梯度液滴生成微流控芯片及其使用方法。

背景技术:

2.浓度梯度是指在一定的范围内溶质分子以递增或递减的规律分布,整体形成一定的分子浓度梯度,是不同浓度介质类比分析中的重要环节。浓度梯度在开展药物筛选、细胞刺激、免疫分析等领域扮演着关键的角色。传统的浓度梯度生成方式主要通过人工调配不同浓度溶质的溶液,试剂消耗量大,且很难按需生成不同变化规律的浓度梯度,不符合对细胞尺度精度控制的要求,不足以满足当前生化检测等应用需求。

3.微流控技术对微尺度流动的精确调控可以很好解决这些问题,因此在建立复杂分子浓度梯度方面发挥着得天独厚的优势。

4.微流控浓度梯度技术主要包括流式浓度梯度技术和浓度梯度微液滴技术。

5.流式浓度梯度技术是指利用不同入口和复杂的管道网络组成连续流动系统,通过调控各流体流量使流体以对流扩散的方式在特定区域形成一定的浓度梯度分布规律,最经典的是“圣诞树形”微流控芯片。但该方法在进行细胞实验时,细胞生长发育会受流体剪切力的影响,且通道网络复杂、占用芯片空间较大。

6.浓度梯度液滴技术主要是利用微流控芯片生成具有一定规律浓度梯度的微液滴序列。微液滴作为单分散的个体,不仅可以作为微反应器,还可以作为独立且可以移动的实验微环境。由于其能够处理皮升至纳升量级的生物样本及实现高通量的操控,已经被广泛应用在了单细胞分析、细胞的3d培养和药物筛选等领域。因此,将微液滴与浓度梯度技术结合起来,不仅可以构建大批量的平行实验环境,还具有样品消耗少、不发生交叉污染等优势,可以建立纳升级的分子浓度梯度分布规律,在精确性和稳定性方面可以弥补连续流动形成浓度梯度环境的不足;同时在建立浓度梯度后能够有效降低细胞培养过程中流体流动剪切力对细胞生长的影响。

7.当前浓度梯度液滴的生成方式主要有两种,一种是通过微流控芯片结构设计,利用多级分流再混合的方式生成不同浓度梯度的液滴;另一种是通过控制各流体入口流量比,达到各流体按照一定的体积比被包裹进液滴内部的目的,然后经过扩散完成液滴内部流体间微混合,从而完成不同浓度液滴的制备。然而,前者在生成更多浓度梯度分布的液滴时,需要复杂的微通道网络设计,浓度梯度的分布受限;后者所需的微流控芯片结构相对简单,但不能同时生成多种浓度梯度的液滴。如何综合两种浓度梯度液滴生成方式,调控流体间的体积比及设计合理的流体分流芯片结构,是申请人希望解决的技术问题。

技术实现要素:

8.本发明的目的在于提供一种结构简单的纳升级分子浓度梯度液滴生成微流控芯片、以通过边混合边分流的结构,生成多种纳升级分子浓度梯度的液滴序列。

9.为实现上述目的,本发明提供如下技术方案:

10.一种纳升级分子浓度梯度液滴生成微流控芯片,其包括依次叠加的平板结构的基底、油相分流微通道层、液滴生成微通道层和盖板,所述油相分流微通道层上设置有油相分流微通道,所述液滴生成微通道层上设置有浓度梯度液滴生成微通道;所述盖板上设置一贯穿所述盖板并连通所述油相分流微通道的油相入口;所述盖板上设置有若干个贯穿所述盖板并连通所述浓度梯度液滴生成微通道的水相入口、及多个贯穿所述盖板并连通所述浓度梯度液滴生成微通道的出口,所述油相分流微通道层上对应所述水相入口和出口设置有通孔;所述浓度梯度液滴生成微通道包括一直的主通道以及若干个连接所述主通道的支通道,所述支通道的末端均连通所述一所述通孔;所述油相分流微通道上设置有若干个垂直贯穿所述油相分流微通道层的连通井,所述连通井连通所述支通道。

11.优选的,所述连通井和出口的横截面均为圆形;所述支通道包括一与所述主通道平行的竖通道、以及垂直连接所述竖通道和主通道的横通道,所述横通道与所述竖通道的连接点设置在所述竖通道的中间,所述竖通道一端设置一圆形的用以与一所述连通井连通的第一连接孔,所述竖通道的另一端连接一斜通道,所述斜通道的末端设置有圆形的用以与一所述出口连通的第二连接孔。

12.优选的,所述主通道上在其与所述竖通道连接点的前方均设置有混流槽,所述混流槽包括6-10个相互平行的子沟槽组成,相邻的所述子沟槽之间的间距为0.8mm;所述子沟槽包括均朝后方倾斜的长槽和短槽连接而成,其中所述长槽在所述主通道垂直方向上的长度为0.1mm,所述短槽在所述主通道垂直方向上的长度为0.05mm,所述长槽和短槽的深度均为0.06mm。

13.优选的,所述纳升级分子浓度梯度液滴生成微流控芯片通过以下步骤加工而成:

14.(1)利用光刻技术在杜邦干膜上分别加工油相分流微通道层和液滴生成微通道层的模具;

15.其中,所述液滴生成微通道层是通过两次光刻得到的:首先光刻加工得到具有主通道和支通道的一次模具,然后在该一次模具上贴一层杜邦干膜后,进行第二次光刻得到具有所述混流槽的二次模具;

16.(2)在上述模具上浇筑pdms,加工出带有通道结构的pdms层,即加工得到油相分流微通道层和液滴生成微通道层;

17.(3)利用打孔器在所述盖板上1mm的孔,以得到所述油相入口、水相入口和出口;

18.(4)利用等离子机进行三次键合工作:首先将液滴生成微通道层有浓度梯度液滴生成微通道的一侧与油相分流微通道层无油相分流微通道的一侧对准键合;其次,将所述盖板与油相分流微通道层键合在一起,起到封闭油相分流微通道的目的;最后将键合好的三层结构与玻璃制成的所述基底键合;

19.(5)将外径为1.32毫米的特氟龙塑料管分别插入所述油相入口、水相入口和出口的位置,并用ab胶进行粘合。

20.优选的,所述液滴生成微通道层的厚度为3mm,所述主通道的宽度为0.2mm,所述竖通道、横通道和斜通道的宽度均为0.1mm;所述主通道、竖通道、横通道和斜通道的深度均为0.1mm;所述连通井的横截面、第一连接孔和第二连接孔的直径均为0.5mm;所述油相入口、水相入口和出口的直径均为1mm。

21.优选的,所述斜通道与所述竖通道之间的夹角为45

°

。

22.优选的,所述油相分流微通道包括两相互平行的第一通道,连接两所述第一通道的端点的第二通道,所述油相入口与所述第二通道的一端连接;所述盖板上设置两个所述水相入口,所述浓度梯度液滴生成微通道包括两分别连接一所述水相入口及主通道的斜入口,两所述斜入口之间的夹角为90

°

。

23.本发明还提供一种纳升级分子浓度梯度液滴生成微流控芯片的使用方法,其包括所述的纳升级分子浓度梯度液滴生成微流控芯片,其包括以下步骤:

24.1)清洗通道,将玻璃防雾剂注入油相分流微通道和浓度梯度液滴生成微通道,浸泡2分钟,之后用丙酮清洗油相分流微通道和浓度梯度液滴生成微通道,在80℃条件下的恒温干燥箱,放置30分钟烘干,从而得到疏水的油相分流微通道和浓度梯度液滴生成微通道表面;

25.2)配置溶菌酶溶液,用去离子水分别配置0.2mol/l的乙酸溶液和乙酸钠溶液,并将二者混合配置ph为5.0的乙酸-乙酸钠缓冲溶液;再取0.5g鸡蛋清溶菌酶溶解在10ml的乙酸-乙酸钠缓冲液,得到50mg/ml的溶菌酶溶液;

26.3)配置氯化钠溶液,用去离子水配置2mol/l的氯化钠溶液;

27.4)配置油相,将0.2ml司盘80表面活性剂加入20ml的正十六烷中,配置体积比99%的十六烷溶液作为油相;

28.5)将水相入口、油相入口和出口插有特氟龙塑料管的微流控芯片放置于显微镜下,以便观察;

29.6)将装有上述步骤配置得到的溶菌酶溶液、氯化钠溶液和十六烷溶液的注射器分别安装在三个注射泵上,并分别连接在两个水相入口和一个油相入口的特氟龙塑料管上;

30.7)打开十六烷溶液的注射泵,向油相分流微通道内注满十六烷溶液以排除油相分流微通道内的空气;

31.8)同时打开溶菌酶溶液和氯化钠溶液的注射泵,使其进入主通道内进行微混合;

32.9)调节十六烷溶液的注射流量,以调节液滴生成的尺寸,调节、氯化钠溶液的流量以控制进入各支通道的流体混合效率,从而得到符合所需浓度梯度分布规律的液滴序列;

33.10)在显微镜下观察和记录生成的浓度梯度液滴内部蛋白质结晶状态;

34.11)分别改变蛋白结晶温度、溶菌酶溶液的ph值及氯化钠溶液和溶菌酶溶液的流量比,并重复上述步骤并得到各因素对蛋白质结晶的影响规律。

35.本发明的有益效果是:

36.通过设计流体分流芯片结构,采用流体微混合及在不同混合位置的分流形式,即边混合边分流的微流控芯片,可以综合两种浓度梯度液滴生成方式,调控流体间的体积比,从而可以方便快速地同时生成多种浓度梯度,为多种浓度梯度的微液滴的连续生成提供一种新的实现方式,本发明有利于微全分析系统的微型化和集成性,有助于提高微流控浓度梯度技术在实际生物医学等应用方面的效率。

附图说明

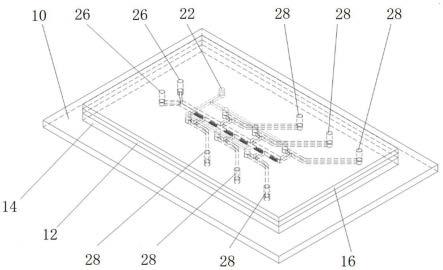

37.图1为本发明的立体结构示意图;

38.图2是本发明的分解结构示意图;

39.图3是油相分流微通道和浓度梯度液滴生成微通道的立体示意图;

40.图4是浓度梯度液滴生成微通道的俯视图;

41.图5是图4中ⅰ处的局部示意图;

42.图6是图4中ⅱ处的局部示意图;

43.图7是图4中a-a向剖视图;

44.图8是油相分流微通道的俯视图;

45.图9是图8中b-b向剖视图;

46.图10是盖板的俯视图。

具体实施方式

47.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

48.在本发明的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

49.如图1至图10所示,本发明的一种纳升级分子浓度梯度液滴生成微流控芯片,其包括依次叠加的平板结构的基底10、油相分流微通道层12、液滴生成微通道层14和盖板16。油相分流微通道层12上设置有油相分流微通道20,液滴生成微通道层14上设置有浓度梯度液滴生成微通道18,油相分流微通道20和浓度梯度液滴生成微通道18共同组成混合以形成浓度梯度微液滴的微通道。盖板16上设置一贯穿盖板16并连通油相分流微通道20的油相入口22,以及2个贯穿盖板16的水相入口26、及6个贯穿盖板16的出口28。油相分流微通道层12上对应水相入口26和出口28设置有通孔30,藉此以使得水相入口26和出口28连通浓度梯度液滴生成微通道18。

50.经过实验,本发明采用如下结构:

51.浓度梯度液滴生成微通道18包括一直的主通道32以及若干个连接主通道32的支通道34,支通道34的末端均连通一出口28;油相分流微通道20上设置有若干个垂直贯穿油相分流微通道层12的连通井36,连通井36连通支通道34。

52.其中,水相入口26、连通井36、出口28及通孔30的横截面均为圆形。

53.其中,支通道34包括一与主通道32平行的竖通道341、以及垂直连接竖通道341和主通道32的,横通道342与竖通道341的连接点设置在竖通道341的中间,竖通道341的一端设置一圆形的用以与一连通井36连通的第一连接孔343,竖通道341的另一端连接一斜通道344,斜通道344的末端设置有圆形的用以与一出口28连通的第二连接孔345。此结构使得,在流体微混合及液滴生成时尽可能降低流体流动产生的横向剪切力。

54.进一步地,主通道32上在其与竖通道341连接点的前方均设置有混流槽38,混流槽38包括6-10个相互平行的子沟槽381组成,相邻的子沟槽381之间的间距为0.8mm;子沟槽381包括均朝后方倾斜的长槽382和短槽383连接而成,其中长槽382在主通道32垂直方向上的长度为0.1mm,短槽383在主通道32垂直方向上的长度为0.05mm,长槽382和短槽383的深度均为0.06mm。混流槽38及其具体的结构,是用于对液体产生紊流,以便进行混合。

55.液滴生成微通道层14的厚度为3mm,主通道32的宽度为0.2mm,竖通道341、横通道

342和斜通道344的宽度均为0.1mm;主通道32、竖通道341、横通道342和斜通道344的深度均为0.1mm;连通井36的横截面、第一连接孔343和第二连接孔345的直径均为0.5mm;油相入口22、水相入口26和出口28的直径均为1mm,相邻连通井36之间的间距为5mm。斜通道344与竖通道341之间的夹角为45

°

。支通道34交错并分散设置在主通道32的两侧,以确保各竖通道341中的分流效果。

56.油相分流微通道20包括两相互平行的第一通道40,连接两第一通道40的端点的第二通道42,油相入口22与第二通道42的一端连接。盖板16上设置两个水相入口26,浓度梯度液滴生成微通道18包括两分别连接一水相入口26及主通道32的斜入口24,两斜入口24之间的夹角为90

°

。

57.本发明通过玻璃基底10和三层板结构,将两股水相流体通入浓度梯度液滴生成微通道18,在主通道32内利用混流槽38进行流体间的微混合,并在不同混合位置设置横通道342以将不同浓度的流体输送到各出口28。油相流体作为连续相则通过油相分流微通道20的分别注入到各竖通道341,油相流体与混流槽38间的混合水相流体不相溶,这样就可以利用垂直进入的油相流体对水相流体进行冲断,即利用油相剪切作用在斜通道344处生成供细胞生长的微液滴,通过调整氯化钠溶液和溶菌酶溶液的流量比,从而可以获得不同浓度梯度的微液滴;盖板16主要用来封闭油相分流微通道20,并通过油相入口22注入原溶液,通过出口28回收生成的浓度梯度液滴。需要特别说明的是,本发明是一种水相流体和油相流体微混合以形成不同浓度梯度的结构,因此,各流动的结构的位置设计和尺寸大小均直接与流体的流动息息相关,经过反复实验表明,上述结构的位置及各处的尺寸是符合本发明所需要的最佳结构,其是反复实验得到的结果,而非业界的常规选择。

58.本发明的纳升级分子浓度梯度液滴生成微流控芯片通过以下步骤加工而成:

59.(1)利用光刻技术在杜邦干膜上分别加工油相分流微通道层12和液滴生成微通道层14的模具;

60.其中,液滴生成微通道层14是通过两次光刻得到的:首先光刻加工得到具有主通道32和支通道34的一次模具,然后在该一次模具上贴一层杜邦干膜后,进行第二次光刻得到具有混流槽38的二次模具;

61.(2)在上述模具上浇筑pdms(聚二甲基硅氧烷),加工出带有通道结构的pdms层,即加工得到油相分流微通道层12和液滴生成微通道层14;

62.(3)利用打孔器在盖板16上1mm的孔,以得到油相入口22、水相入口26和出口28;

63.(4)利用等离子机进行三次键合工作:首先将液滴生成微通道层14有浓度梯度液滴生成微通道18的一侧与油相分流微通道层12无油相分流微通道20的一侧对准键合;其次,将盖板16与油相分流微通道层12键合在一起,起到封闭油相分流微通道20的目的;最后将键合好的三层结构与玻璃制成的基底10键合;

64.(5)将外径为1.32毫米的特氟龙塑料管(未图示)分别插入油相入口22、水相入口26和出口28的位置,并用ab胶进行粘合。

65.本发明采用四层结构,油相分流微通道层12和液滴生成微通道层14分开加工,然后再键合。因其尺寸较小,这种方式相对于将油相分流微通道20和浓度梯度液滴生成微通道18集成到一张板上的加工方式而言,更为简单且易于加工。

66.本发明还提供一种纳升级分子浓度梯度液滴生成微流控芯片的使用方法,其包括

的纳升级分子浓度梯度液滴生成微流控芯片,其包括以下步骤:

67.1)清洗通道,将玻璃防雾剂注入油相分流微通道20和浓度梯度液滴生成微通道18,浸泡2分钟,之后用丙酮清洗油相分流微通道20和浓度梯度液滴生成微通道18,在80℃条件下的恒温干燥箱,放置30分钟烘干,从而得到疏水的油相分流微通道20和浓度梯度液滴生成微通道18表面;

68.2)配置溶菌酶溶液,用去离子水分别配置0.2mol/l的乙酸溶液和乙酸钠溶液,并将二者混合配置ph为5.0的乙酸-乙酸钠缓冲溶液;再取0.5g鸡蛋清溶菌酶溶解在10ml的乙酸-乙酸钠缓冲液,得到50mg/ml的溶菌酶溶液;

69.3)配置氯化钠溶液,用去离子水配置2mol/l的氯化钠溶液;

70.4)配置油相,将0.2ml司盘80表面活性剂加入20ml的正十六烷中,配置体积比99%的十六烷溶液作为油相;

71.5)将水相入口26、油相入口22和出口28插有特氟龙塑料管的微流控芯片放置于显微镜下,以便观察;

72.6)将装有上述步骤配置得到的溶菌酶溶液、氯化钠溶液和十六烷溶液的注射器分别安装在三个注射泵上,并分别连接在两个水相入口26和一个油相入口22的特氟龙塑料管上;

73.7)打开十六烷溶液的注射泵,向油相分流微通道20内注满十六烷溶液以排除油相分流微通道20内的空气;

74.8)同时打开溶菌酶溶液和氯化钠溶液的注射泵,使其进入主通道32内进行微混合;

75.9)调节十六烷溶液的注射流量,以调节液滴生成的尺寸,调节溶菌酶溶液、氯化钠溶液的流量以控制进入各支通道34的流体混合效率,从而得到符合所需浓度梯度分布规律的液滴序列;

76.10)在显微镜下观察和记录生成的浓度梯度液滴内部蛋白质结晶状态;

77.11)分别改变蛋白结晶温度、溶菌酶溶液的ph值及氯化钠溶液和溶菌酶溶液的流量比,并重复上述步骤并得到各因素对蛋白质结晶的影响规律。

78.本发明的流道设计,符合流体力学,使得其流动时的剪切力对细胞影响最小。

79.本发明适用于细胞的3d培养及分析、药物筛选、蛋白质结晶及毒性评估等领域。

80.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1