一种硫化铁@二硫化钼复合催化剂及其制备方法和应用

1.本发明涉及脱硫复合催化剂技术领域,尤其涉及一种硫化铁@二硫化钼复合催化剂及其制备方法和应用。

背景技术:

2.工业废气主要是指含有so2气体成分的工业尾气和燃烧烟气。so2味道臭,难溶于水。当空气中的二氧化硫含量超过一定允许标准,不仅会直接对人类健康造成影响,还会形成酸雨,对空气、水质等生态环境造成极大的危害。目前,so2有多种处理方法,其中有物理方法、化学方法以及生物法。常见的物理方法有活性炭吸附法,但传统的活性炭吸附法存在着再生困难,浪费严重等问题。生物法存在着脱硫率不高以及成本高等缺点。常见的化学方法为传统均相fenton法,当h2o2与fe

2+

组合在一起时,产生

·

oh,形成具有氧化性的体系。因为其高效率低耗能而被广泛应用,但该体系仅能在酸性条件下进行反应,并且存在着反应后的金属离子难以进行回收,易造成二次污染等问题,极大地限制了其大规模的应用。因此,如何得到一种环保、价格低廉且能高效脱硫的催化剂是目前需要解决的技术问题。

技术实现要素:

3.本发明的目的在于提供一种环保、价格低廉且能高效脱硫的fes

2-x

@mos2复合催化剂。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种硫化铁@二硫化钼复合催化剂的制备方法,包括以下步骤:

6.1)fes

2-x

的制备:将硫酸亚铁、五水合硫代硫酸钠和硫粉混合于水中加热反应得到中间产物;

7.将中间产物和过氧化氢溶液反应后顺次进行离心、干燥即得到fes

2-x

,其中0<x<2;

8.2)mos2的制备:将na2moo4·

2h2o、l-半胱氨酸、聚乙烯吡咯烷酮混合于水中加热反应后顺次进行离心洗涤、干燥即得mos2;

9.3)fes

2-x

@mos2复合催化剂的制备:将fes

2-x

和mos2进行研磨即可。

10.进一步的,所述硫酸亚铁、五水合硫代硫酸钠、硫粉和水的质量体积比为2.5~4.0g:3.0~5.0g:0.3~1.0g:50~100ml。

11.进一步的,所述加热反应的温度为150~300℃,加热反应的时间为20~26h。

12.进一步的,所述步骤1)中,中间产物和过氧化氢溶液的质量体积比为0.1~0.3g:100ml;所述过氧化氢溶液的浓度为0.08~0.12mol/l;

13.中间产物和过氧化氢溶液的反应温度为10~30℃,反应时间为1~3h。

14.进一步的,所述步骤1)中,离心的转速为8000~12000r/min,离心的时间为2~10min;干燥的温度为40~90℃,干燥的时间为3~10h。

15.进一步的,所述na2moo4·

2h2o、l-半胱氨酸、聚乙烯吡咯烷酮和水的质量体积比为

0.1~0.3g:0.2~0.5g:0.1~0.5g:50~100ml。

16.进一步的,所述步骤2)中,加热反应的温度为150~200℃,加热反应的时间为20~50h;离心的转速为15000~20000r/min,离心的时间为3~10min;干燥的温度为40~90℃,干燥的时间为10~20h。

17.进一步的,所述fes

2-x

和mos2的质量比为2~4:1;所述研磨的转速为300~500r/min,研磨的时间为1~3h。

18.本发明提供了一种硫化铁@二硫化钼复合催化剂,所述复合催化剂为fes

2-x

@mos2,其中0<x<2。

19.本发明提供了一种硫化铁@二硫化钼复合催化剂在燃煤炉尾气脱硫中的应用。

20.本发明的有益效果:

21.本发明利用fes

2-x

的fe

2+

以及其产生的硫空位促使双氧水h2o2产生大量

·

oh,

·

oh具有强氧化性,在so2与

·

oh进行接触发生反应时,可以将so2氧化为具有工业价值的硫酸。反应过程中硫空位的存在使得二氧化硫可以与

·

oh几乎零距离反应,脱落的s

2-与体系内的游离氧同时存在时会生成

·o2-,fe

3+

进一步被还原为fe

2+

以达到自修复的目的。mos2在h2o2溶液中形成硫缺陷后,暴露出的大量钼离子通过mo-fe键作为转移电子的通道,促使催化剂表面存在的fe

3+

向fe

2+

转换,从而达到循环的目的。

22.本发明得到的硫化铁@二硫化钼复合催化剂用于燃煤锅炉尾气中二氧化硫的降解中,在280s时二氧化硫的降解率即可达到100%,具有高效且快速的脱除燃煤锅炉尾气中二氧化硫的效果。

具体实施方式

23.本发明提供了一种硫化铁@二硫化钼复合催化剂的制备方法,包括以下步骤:

24.1)fes

2-x

的制备:将硫酸亚铁、五水合硫代硫酸钠和硫粉混合于水中加热反应得到中间产物;

25.将中间产物和过氧化氢溶液反应后顺次进行离心、干燥即得到fes

2-x

,其中0<x<2;

26.2)mos2的制备:将na2moo4·

2h2o、l-半胱氨酸、聚乙烯吡咯烷酮混合于水中加热反应后顺次进行离心洗涤、干燥即得mos2;

27.3)fes

2-x

@mos2复合催化剂的制备:将fes

2-x

和mos2进行研磨即可。

28.在本发明中,所述硫酸亚铁、五水合硫代硫酸钠、硫粉和水的质量体积比为2.5~4.0g:3.0~5.0g:0.3~1.0g:50~100ml,优选为3.0~3.5g:3.1~4.0g:0.5~0.8g:60~80ml,进一步优选为3.0382g:3.1622g:0.64g:60ml。

29.在本发明中,所述硫酸亚铁、五水合硫代硫酸钠和硫粉需要充分研磨20~50min之后与水混合,优选为30min。

30.在本发明中,所述加热反应的温度为150~300℃,加热反应的时间为20~26h;优选的,加热反应的温度为200~280℃,加热反应的时间为22~25h;进一步优选的,加热反应的温度为200℃,加热反应的时间为24h。

31.在本发明中,所述步骤1)中,中间产物和过氧化氢溶液的质量体积比为0.1~0.3g:100ml,优选为0.2g:100ml。

32.在本发明中,所述过氧化氢溶液的浓度为0.08~0.12mol/l,优选为0.09~0.11mol/l,进一步优选为0.0979mol/l。

33.在本发明中,中间产物和过氧化氢溶液的反应温度为10~30℃,反应时间为1~3h;优选的,反应温度为15~25℃,反应时间为1~2h;进一步优选的,反应温度为18℃,反应时间为2h。

34.在本发明中,所述步骤1)中,离心的转速为8000~12000r/min,离心的时间为2~10min;优选的,离心的转速为9000~11000r/min,离心的时间为3~8min;进一步优选的,离心的转速为10000r/min,离心的时间为5min。

35.在本发明中,所述离心得到的沉淀需要分别用蒸馏水、四氯化碳和无水乙醇洗涤,优选为分别用蒸馏水洗涤8次、四氯化碳洗涤8次、无水乙醇洗涤8次。

36.在本发明中,所述步骤1)中,将离心后的产物进行干燥的温度为40~90℃,干燥的时间为3~10h;优选的,干燥的温度为50~80℃,干燥的时间为5~8h;进一步优选的,干燥的温度为60~70℃,干燥的时间为6~7h。

37.在本发明中,所述na2moo4·

2h2o、l-半胱氨酸、聚乙烯吡咯烷酮和水的质量体积比为0.1~0.3g:0.2~0.5g:0.1~0.5g:50~100ml,优选为0.2g:0.3g:0.2g:80ml。

38.在本发明中,所述步骤2)中,加热反应的温度为150~200℃,加热反应的时间为20~50h;优选的,加热反应的温度为160~180℃,加热反应的时间为25~45h;进一步优选的,加热反应的温度为170℃,加热反应的时间为48h。

39.在本发明中,所述步骤2)中,所述离心洗涤为多次离心和多次洗涤交替进行,所述多次独立的为8~12次,优选为10次。

40.在本发明中,所述步骤2)中,离心的转速为15000~20000r/min,离心的时间为3~10min;优选的,离心的转速为16000~18000r/min,离心的时间为5~8min;进一步优选的,离心的转速为17000r/min,离心的时间为6min。

41.在本发明中,所述步骤2)中,将离心后的产物进行干燥的温度为40~90℃,干燥的时间为10~20h;优选的,干燥的温度为50~80℃,干燥的时间为12~18h;进一步优选的,干燥的温度为60~70℃,干燥的时间为15h。

42.在本发明中,所述fes

2-x

和mos2的质量比为2~4:1,优选为3:1。

43.在本发明中,所述研磨的转速为300~500r/min,研磨的时间为1~3h;优选的,所述研磨的转速为350~450r/min,研磨的时间为1~2h;进一步优选的,所述研磨的转速为400r/min,研磨的时间为2h。

44.本发明提供了一种硫化铁@二硫化钼复合催化剂,所述复合催化剂为fes

2-x

@mos2,其中0<x<2,优选为0<x<1。

45.本发明提供了一种硫化铁@二硫化钼复合催化剂在燃煤炉尾气脱硫中的应用。

46.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

47.实施例1

48.fes

2-x

的制备:

49.称取3.0382g硫酸亚铁、3.1622g五水合硫代硫酸钠、0.64g硫粉,放入研钵,在研钵里将反应物充分研磨30min;将研磨好的反应物加入60ml去离子水中,室温下磁力搅拌

30min后转移至聚四氟乙烯内衬的高压反应釜中;将反应釜放入电热恒温鼓风干燥箱中200℃下反应24h。

50.反应结束后取出高压反应釜冷却至室温,打开反应釜,倒入离心管中,离心产生的沉淀,分别用蒸馏水洗8次、四氯化碳洗8次、无水乙醇洗8次;离心结束后用无水乙醇将离心的产物分散转入到表面皿中,在温度为60℃的真空干燥箱中干燥6h,得到fes2。将0.15g的fes2放入100ml烧杯中,再加入100ml 0.0979mol/l的过氧化氢溶液;在18℃条件下放于磁力搅拌机上搅拌2h,将反应完成的样品转移至离心管中,在10000转/分钟下离心5分钟后倒去多余液体。用乙醇转移至表面皿中,放入真空干燥炉中60℃下干燥6h以获得fes

2-x

(0<x<2)。

51.mos2的制备

52.将0.200gna2moo4·

2h2o固体置于150ml烧杯中,加入80ml去离子水,超声搅拌10min溶解,用0.1mol/lnaoh将溶液调节至ph=6.5;在溶液中加入0.3000g l-半胱氨酸和0.2000g pvp,将混合物手动搅拌5分钟至完全溶解;将搅拌后的溶液转移到100ml聚四氟乙烯内衬高压釜中,密封;将反应产物倒入离心管中,以18000r/min转6分钟,然后取出离心管倒出清液,保留沉淀;将沉淀按顺序分别使用水和无水乙醇各清洗10次,每次清洗之后都需要进行离心分离;离心结束后使用无水乙醇将离心的沉淀产物分散转移到表面皿中,在80℃的真空干燥箱下抽真空干燥12小时即得到mos2。

53.fes

2-x

@mos2复合催化剂的制备:

54.将所制得的fes

2-x

、mos2以3:1质量比放入球磨机中,400r/min的条件下研磨2h即可。

55.实施例2

56.fes

2-x

的制备:

57.称取3.235g硫酸亚铁、3.358g五水合硫代硫酸钠、0.80g硫粉,放入研钵,在研钵里将反应物充分研磨30min;将研磨好的反应物加入70ml去离子水,室温下磁力搅拌30min后转移至聚四氟乙烯内衬的高压反应釜中;将反应釜放入电热恒温鼓风干燥箱中180℃下反应24h。

58.反应结束后取出高压反应釜冷却至室温,打开反应釜,倒入离心管中,离心产生的沉淀,分别用蒸馏水洗8次、四氯化碳洗8次、无水乙醇洗8次;离心结束后用无水乙醇将离心的产物分散转入到表面皿中,在温度为60℃的真空干燥箱中干燥6h,得到fes2。将0.15g的fes2放入100ml烧杯中,再加入100ml 0.1mol/l的过氧化氢溶液;在20℃条件下放于磁力搅拌机上搅拌2h,将反应完成的样品转移至离心管中,在10000转/分钟下离心5分钟后倒去多余液体。用乙醇转移至表面皿中,放入真空干燥炉中60℃下干燥6h以获得fes

2-x

(0<x<2)。

59.mos2的制备

60.将0.250gna2moo4·

2h2o固体置于150ml烧杯中,加入100ml去离子水,超声搅拌10min溶解,用0.1mol/lnaoh将溶液调节至ph=6.5;在溶液中加入0.4000g l-半胱氨酸和0.2000gpvp,将混合物手动搅拌5分钟至完全溶解;将搅拌后的溶液转移到100ml聚四氟乙烯内衬高压釜中,密封;将反应产物倒入离心管中,以18000r/min转6分钟,然后取出离心管倒出清液,保留沉淀;将沉淀按顺序分别使用水和无水乙醇各清洗10次,每次清洗之后都需要进行离心分离;离心结束后使用无水乙醇将离心的沉淀产物分散转移到表面皿中,在80

℃的真空干燥箱下抽真空干燥12小时即得到mos2。

61.fes

2-x

@mos2复合催化剂的制备:

62.将所制得的fes

2-x

、mos2以3:1质量比放入球磨机中,300r/min的条件下研磨2h即可。

63.实施例3

64.fes

2-x

的制备:

65.称取2.9015g硫酸亚铁、3.0008g五水合硫代硫酸钠、0.64g硫粉,放入研钵,在研钵里将反应物充分研磨30min;将研磨好的反应物加入70ml去离子水中,室温下磁力搅拌30min后转移至聚四氟乙烯内衬的高压反应釜中;将反应釜放入电热恒温鼓风干燥箱中250℃下反应24h。

66.反应结束后取出高压反应釜冷却至室温,打开反应釜,倒入离心管中,离心产生的沉淀,分别用蒸馏水洗8次、四氯化碳洗8次、无水乙醇洗8次;离心结束后用无水乙醇将离心的产物分散转入到表面皿中,在温度为70℃的真空干燥箱中干燥6h,得到fes2。将0.15g的fes2放入100ml烧杯中,再加入100ml 0.085mol/l的过氧化氢溶液;在20℃条件下放于磁力搅拌机上搅拌2h,将反应完成的样品转移至离心管中,在10000转/分钟下离心5分钟后倒去多余液体。用乙醇转移至表面皿中,放入真空干燥炉中60℃下干燥6h以获得fes

2-x

(0<x<2)。

67.mos2的制备

68.将0.30g na2moo4·

2h2o固体置于150ml烧杯中,加入100ml去离子水,超声搅拌10min溶解,用0.1mol/lnaoh将溶液调节至ph=6.5;在溶液中加入0.3000g l-半胱氨酸和0.3000gpvp,将混合物手动搅拌5分钟至完全溶解;将搅拌后的溶液转移到100ml聚四氟乙烯内衬高压釜中,密封;将反应产物倒入离心管中,以18000r/min转6分钟,然后取出离心管倒出清液,保留沉淀;将沉淀按顺序分别使用水和无水乙醇各清洗10次,每次清洗之后都需要进行离心分离;离心结束后使用无水乙醇将离心的沉淀产物分散转移到表面皿中,在80℃的真空干燥箱下抽真空干燥12小时即得到mos2。

69.fes

2-x

@mos2复合催化剂的制备:

70.将所制得的fes

2-x

、mos2以4:1质量比放入球磨机中,500r/min的条件下研磨2h即可。

71.测试例

72.(1)选取某大型燃煤火力发电厂锅炉车间的燃煤锅炉未经脱硫的气体,气体在1l/min流量下,以50ml/min喷淋30%的过氧化氢,同时使其通过装有125mg fes

2-x

@mos2催化剂的反应器;

73.(2)当处理时间达40s、100s、190s、280s、370s时,分别用装有10.0ml甲醛缓冲液的多孔玻板吸收管在处理器进口处和出口处采集1min空气样品;

74.(3)配制0.0、0.40、0.80、1.20、1.60mg/ml二氧化硫标准液系列,取1.0ml 3g/l氨基磺酸溶液分别加入各标准管中,摇匀,静置10min;

75.(4)加入1.0ml氢氧化钠溶液,将标准管中的溶液迅速倒入装有3ml盐酸副玫瑰苯胺溶液的具塞比色试管中,混匀,在20℃水浴中反应15min;其中,盐酸副玫瑰苯胺溶液的制备方法为:精确称取0.2g盐酸副玫瑰苯胺盐酸盐,溶于100ml盐酸(1mol/l)中。吸取20ml此

液于250ml容量瓶中,加入200ml磷酸溶液,用水稀释至刻度;

76.(5)在575nm波长条件下,以水作参比测量吸光度,对每个浓度进行3次测定,以测得的吸光度均值对相应的二氧化硫浓度(mg/ml)绘制标准曲线;

77.(6)用吸收液洗涤进气管3次,取4.0ml盐酸副玫瑰苯胺溶液于具塞比色试管中,加入6ml吸收液,混匀;

78.(7)用测定标准系列的操作条件测定样品空白溶液,用样品吸光度值减去空白的吸光度值后,由标准曲线获得二氧化硫浓度(mg/ml)。

79.注:若样品中二氧化硫浓度超过测定范围,可用吸收液稀释后再进行测定,计算时需要乘以稀释倍数。

80.性能测试

81.不同时间计算二氧化硫的处理量,以c表示,计算式为c=c

0-c1,其中c0为二氧化硫的初始浓度,即处理器进口的二氧化硫浓度,c1为对应处理时间废气中二氧化硫的浓度,即出口处浓度。脱除率为二氧化硫的脱去量与其初始浓度的比值,计算方式为c/c0(%)。

82.吸光度值与浓度成正比,因此未处理气体最大吸光度值为c0,由经处理气体最大吸光度值为c1,计算对应处理前后气体样品的最大吸光度比值,可以得出二氧化硫的脱硫率。

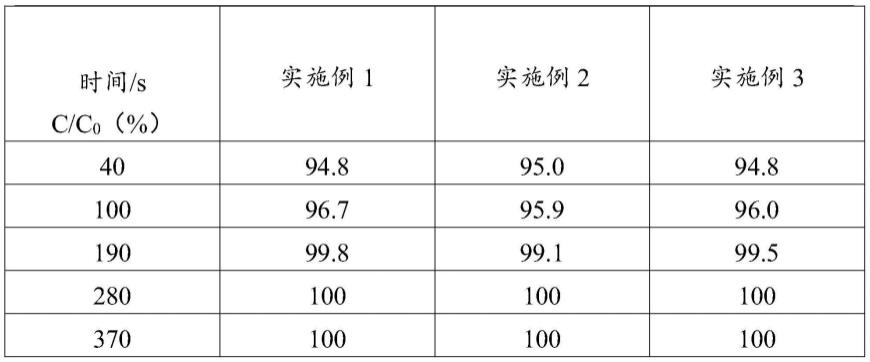

83.分别对实施例1~3得到的复合催化剂进行测试,结果如下表1:

84.表1实施例1~3复合催化剂在不同时间下对燃煤锅炉尾气中二氧化硫的降解率

[0085][0086]

由以上实施例可知,本发明提供了一种硫化铁@二硫化钼复合催化剂及其制备方法和应用。本发明利用fes

2-x

的fe

2+

以及其产生的硫空位促使双氧水h2o2产生大量

·

oh,

·

oh具有强氧化性,在so2与

·

oh进行接触发生反应时,可以将so2氧化为具有工业价值的硫酸。本发明得到的硫化铁@二硫化钼复合催化剂用于燃煤锅炉尾气中二氧化硫的降解中,在280s时二氧化硫的降解率即可达到100%,具有高效且快速的脱除燃煤锅炉尾气中二氧化硫的效果。

[0087]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1