厨余垃圾的发酵处理装置的制作方法

1.本技术涉及厨余垃圾处理技术领域,尤其是涉及一种厨余垃圾的发酵处理装置。

背景技术:

2.现对厨余垃圾的处理方法一种为好氧堆肥。传统的有机肥发酵通常是条垛式发酵,槽氏发酵。由于这几种发酵方式发酵时间长,一般需要10-20天,占地面积大,自动化程度低,生产环境差。限于上述的常规发酵的弊端,随着技术的革新,发酵设备也在不断更新换代,现有的发酵设备中为了提高发酵效率,通常需要对发酵槽中的物料进行加热,受热后的物料会产生大量的高温气液混合体,现有技术中通常直接将混合气液直接排放出去,从而浪费了大量的热能,如能将这部分的热能重新的回收再重新回流至发酵罐体内加热物料,将会大大节省能源。另外的,现有技术中对于加热元件的节能也没有做到很好的优化,导致能耗一直居高不下。

3.现有技术的发酵罐中温度不能得好良好的控制,稳定性差,从未导致发酵性能差。我司于2019年11年05日向国家知识产权局提交了专利申请“高效节能发酵处理装置”,申请号:201911071047.6,公开了一种高效节能发酵处理装置,包括机架,机架上设有发酵槽、上料机构、出料输送机构以及加热装置,还包括气液分离装置,气液分离装置包括壳体,壳体的上端设有高温进气口、热风出口、新风入口以及新风出口;壳体内设有气液分离组件,气液分离组件的进气端与高温进气口连通,气液分离组件的出气端与热风出口连通,壳体的下端设有排水口;气液分离组件的上端设有热交换器,热交换器的两端分别与新风入口与新风出口连通,新风出口与发酵槽的内腔连通,以实现发酵槽内腔中的恒温调节。本发明公开的高效节能发酵处理装置,能够保证罐体内具有良好的发酵性能,并且能够达到有效节约能耗。

4.但在后续的使用过程中发现,发酵会产生的大量臭气,露天环境下无法得到处理直接散发到空气中,臭气无法处理,严重污染环境。

技术实现要素:

5.本技术所要解决的技术问题是提供一种厨余垃圾的发酵处理装置,增设除臭装置与气液分离装置连接,将气液分离后的气体进一步除臭,使得发酵处理装置向外排出的气体不污染环境。

6.本技术采用的技术方案为:厨余垃圾的发酵处理装置,包括发酵槽、气液分离装置与除臭装置,发酵槽连接气液分离装置,气液分离装置与除臭装置连接,所述的除臭装置包括至少一个除臭桶,所述的除臭桶内设置有料斗与喷淋组件,所述的料斗内设置有微生物菌群,所述的喷淋组件设置在料斗上方,所述的喷淋组件连接除臭剂料桶并向除臭桶内喷淋除臭剂,所述的料斗上方为喷淋区,料斗下方为进气区,进入除臭桶的气体通过料斗、喷淋区后排出。

7.与现有技术相比,本技术的优点在于设置气液分离装置,对发酵槽内物料受热蒸

发的蒸汽进行气液分离,将液体部分回收排除,液体分离后的热气可以重新回流至发酵槽内对物料进行加热,从而减少了外部加热装置的工作能耗,达到节能效果。

8.而在整个发酵过程中,还会存在发酵槽内的温度过高的情况,此时就需要外部导入新鲜的空气去降低发酵槽内的温度。而发酵槽内过量的气体就需要排出。于是本技术设置了除臭装置,将气液分离装置与除臭装置连接。将蒸汽在气液分离后的热气在这种情况下导入到除臭装置,在除臭桶内由微生物菌群进行除臭处理,在除臭桶内由喷淋组件喷淋除臭剂,在除臭桶内使用的除臭剂可针对发酵产生的硫化氢、氨氮等气态异味也有非常优异的效果。

9.设置微生物群在料斗内,是生物除臭。具体是采用生物法通过专门培养在生物滤池内生物填料上的微生物膜对废臭气分子进行除臭的生物废气处理技术。气体导入本系统后通过培养生长在生物填料上的高效微生物菌株形成的生物膜来净化和降解废气中的污染物。该技术在臭气处理领域发展成熟,在此不做详细展开。

10.具体的,在除臭桶内使用的除臭剂可以直接购买,而后只按照规定的比例稀释就可进行喷淋使用,操作十分便捷,不会产生二次污染,性价比也高,其最重要的特点是能够迅速的消除臭味而不是掩盖臭味。

11.在本技术的一些实施例中,所述的除臭装置包括两个连接的除臭桶;气液分离装置排出的热气通过两个除臭桶。上述方案为本技术的优选方案,除臭效果好,且成本较低。本领域技术人员可以根据需求,增加或减少除臭桶的数量。

12.在本技术的一些实施例中,两个除臭桶结构相同,两个除臭桶分别记为第一除臭桶与第二除臭桶;所述的第一除臭桶的进气区与气液分离装置连接,第一除臭桶与第二除臭桶的进气区连接,第二除臭桶与外环境连通。

13.在本技术的一些实施例中,进气区设置有进气口,所述的喷淋区设置有出气口;所述的第一除臭桶的进气口与气液分离装置连接,第一除臭桶的出气口与第二除臭桶的进气口连接,第二除臭桶的出气口连通外环境。

14.在本技术的一些实施例中,所述的喷淋组件包括喷淋头,所述的出气口在除臭桶的位置靠近喷淋头在出气口的位置。确保气体能够充分与喷淋出来的除臭剂接触,达到消除臭气的作用。

15.在本技术的一些实施例中,所述的除臭桶底部开设有导出孔,喷淋出来的除臭剂穿过料斗并从导出孔导出除臭桶。从导出孔排出的除臭剂导入除臭剂料桶。除臭剂的循环使用有效降低除臭成本。

16.在本技术的一些实施例中,所述的料斗与进气口之间存在间距,喷淋出来的除臭剂穿过料斗,位于进气区的热气受到除臭剂的作用。在本实施例中,进入到除臭桶内的热气将受到除臭剂、料斗上的微生物菌群、除臭剂的作用,从而实现对热气良好的除臭作用。

17.在本技术的一些实施例中,所述的发酵槽内设置出气管与进气管,出气管连接到气液分离装置,气液分离装置通过热风管路与除臭装置或进气管连接。设置气液分离装置,对发酵槽内物料受热蒸发的蒸汽进行气液分离,将液体部分回收排除。液体分离后的热气第一种情况可以重新回流至发酵槽内对物料进行加热,从而减少了外部加热装置的工作能耗,达到节能效果。第二种情况下导入到除臭装置,在除臭桶内由微生物菌群进行除臭处理。

18.在本技术的一些实施例中,所述的出气管、进气管位于发酵槽顶部,且进气管、出气管在发酵槽内相互远离。在本技术中,出气管主要用于将发酵槽内的蒸汽导出。而发酵槽内蒸汽主要聚集在发酵槽顶部,因此发酵槽的蒸汽能够顺利从进气管导出。而不论是热气通过进气管将重新回流至发酵槽内,还是新风通过进气管进入到发酵槽内,实际上进气管内的气体温度会比发酵槽内的温度要低,那么直接向发酵槽的堆料区导入上述气体,会影响到堆料区的发酵。因此本技术将进气管设置在发酵槽的顶部,从上向下往堆料区进行缓慢热交换,即能够实现发酵槽内的降温,又不影响发酵槽内的发酵。

19.在本技术的一些实施例中,所述的进气管、出气管均垂直于发酵槽的轴向设置,进气管、出气管上均排布有多个气孔,气孔在进气管或出气管上均匀排列。本技术设置多个气孔,使得外部与发酵槽内进行气体交换时均匀,避免发酵槽内的部分区域温度骤然变化。

附图说明

20.以下将结合附图和优选实施例来对本技术进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本技术范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

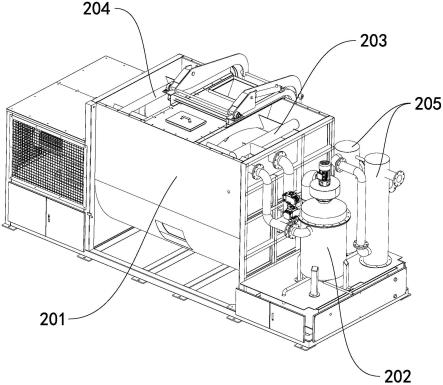

21.图1为本技术的结构示意图;

22.图2为本技术的俯视图;

23.图3为图2中aa截面的剖视图;

24.图4为图2中bb截面的剖视图。

25.其中,附图标记具体说明如下:201、发酵槽;202、气液分离装置;203、出气管;204、进气管;205、除臭桶;206、料斗;207、喷淋组件;208、进气口;209、出气口;210、喷淋区;211、进气区。

具体实施方式

26.下面结合附图,对本技术作详细的说明。

27.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

28.厨余垃圾的发酵处理装置,实施例一:如图1所示,包括发酵槽201、气液分离装置202与除臭装置,发酵槽201连接气液分离装置202,设置气液分离装置202,对发酵槽201内物料受热蒸发的蒸汽进行气液分离,将液体部分回收排除,液体分离后的热气可以重新回流至发酵槽201内对物料进行加热,从而减少了外部加热装置的工作能耗,达到节能效果。气液分离装置202与除臭装置连接,所述的除臭装置包括至少一个除臭桶205,所述的除臭桶205内设置有料斗206与喷淋组件207,所述的料斗206内设置有微生物菌群,所述的喷淋组件207设置在料斗206上方,所述的喷淋组件207连接除臭剂料桶并向除臭桶205内喷淋除臭剂,所述的料斗206上方为喷淋区210,料斗206下方为进气区211,进入除臭桶205的气体通过料斗206、喷淋区210后排出。将蒸汽在气液分离后的热气在这种情况下导入到除臭装置,在除臭桶205内由微生物菌群进行除臭处理,在除臭桶205内由喷淋组件207喷淋除臭

剂,在除臭桶205内使用的除臭剂可针对发酵产生的硫化氢、氨氮等气态异味也有非常优异的效果。

29.实施例二:如图2至图4所示,所述的除臭装置包括两个连接的除臭桶205;气液分离装置202排出的热气通过两个除臭桶205。上述方案为本技术的优选方案,除臭效果好,且成本较低。本领域技术人员可以根据需求,增加或减少除臭桶205的数量。

30.两个除臭桶205结构相同,两个除臭桶205分别记为第一除臭桶205与第二除臭桶205;所述的第一除臭桶205的进气区211与气液分离装置202连接,第一除臭桶205与第二除臭桶205的进气区211连接,第二除臭桶205与外环境连通。

31.进气区211设置有进气口208,所述的喷淋区210设置有出气口209;所述的第一除臭桶205的进气口208与气液分离装置202连接,第一除臭桶205的出气口209与第二除臭桶205的进气口208连接,第二除臭桶205的出气口209连通外环境。

32.所述的喷淋组件207包括喷淋头,所述的出气口209在除臭桶205的位置靠近喷淋头在出气口209的位置。确保气体能够充分与喷淋出来的除臭剂接触,达到消除臭气的作用。

33.所述的除臭桶205底部开设有导出孔,喷淋出来的除臭剂穿过料斗206并从导出孔导出除臭桶205。从导出孔排出的除臭剂导入除臭剂料桶。除臭剂的循环使用有效降低除臭成本。

34.所述的料斗206与进气口208之间存在间距,喷淋出来的除臭剂穿过料斗206,位于进气区211的热气受到除臭剂的作用。在本实施例中,进入到除臭桶205内的热气将受到除臭剂、料斗206上的微生物菌群、除臭剂的作用,从而实现对热气良好的除臭作用。

35.实施例二的其它内容与实施例一相同。

36.实施例三:如图1、图2所示,所述的发酵槽201内设置出气管203与进气管204,出气管203连接到气液分离装置202,气液分离装置202通过热风管路与除臭装置或进气管204连接。设置气液分离装置202,对发酵槽201内物料受热蒸发的蒸汽进行气液分离,将液体部分回收排除。液体分离后的热气第一种情况可以重新回流至发酵槽201内对物料进行加热,从而减少了外部加热装置的工作能耗,达到节能效果。第二种情况下导入到除臭装置,在除臭桶205内由微生物菌群进行除臭处理。

37.所述的出气管203、进气管204位于发酵槽201顶部,且进气管204、出气管203在发酵槽201内相互远离。在本技术中,出气管203主要用于将发酵槽201内的蒸汽导出。而发酵槽201内蒸汽主要聚集在发酵槽201顶部,因此发酵槽201的蒸汽能够顺利从进气管204导出。而不论是热气通过进气管204将重新回流至发酵槽201内,还是新风通过进气管204进入到发酵槽201内,实际上进气管204内的气体温度会比发酵槽201内的温度要低,那么直接向发酵槽201的堆料区导入上述气体,会影响到堆料区的发酵。因此本技术将进气管204设置在发酵槽201的顶部,从上向下往堆料区进行缓慢热交换,即能够实现发酵槽201内的降温,又不影响发酵槽201内的发酵。

38.所述的进气管204、出气管203均垂直于发酵槽201的轴向设置,进气管204、出气管203上均排布有多个气孔,气孔在进气管204或出气管203上均匀排列。本技术设置多个气孔,使得外部与发酵槽201内进行气体交换时均匀,避免发酵槽201内的部分区域温度骤然变化。

39.实施例三的其它内容与实施例一或实施例二相同。

40.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1