喷气燃料微生物过滤单元、分离器及过滤系统

1.本实用新型属于液体过滤处理技术领域,具体涉及喷气燃料微生物过滤单元、分离器及过滤系统。

背景技术:

2.近年来,随着我国航空事业不断建设和发展,喷气燃料的使用量和储存量逐年增加。在运输和储存过程中,不可避免地将向喷气燃料中引入杂质,如颗粒物和水,若不经过处理,这些杂质可能对飞机上的相关设备造成不利影响,干扰设备正常运行,甚至威胁飞行安全。特别需要注意的是,油库日常管理中基本上不可能做到储油设备的绝对清洁以及无水,因此基本上无法避免喷气燃料中微生物的存在。喷气燃料作为一种战略储备燃料,在战略储备油库中常需储存15年乃至更长时间,油库潮湿环境助长了微生物的生长。此外,飞机经常在高温潮湿环境飞行,给了微生物在飞机油箱内温暖潮湿的生存环境,不可避免地造成了微生物的生长繁殖。最近,油库及飞机油箱出现多起喷气燃料微生物污染的问题。由于我国喷气燃料微生物污染检测刚刚起步及重视不足,喷气燃料储存和使用过程中缺乏对微生物污染监控,发现时微生物污染已严重影响了喷气燃料质量或飞机上的相关设备,造成了非常严重的后果。

3.因此需要对喷气燃料进行处理,以减少杂质含量。目前对喷气燃料进行处理的方法主要为过滤法。公告号为cn209155382u的专利文献公开了一种航煤过滤分离器,包括筒体,筒体底部两侧分别密封设置有聚结托盘和分离托盘,聚结托盘上安装有聚结滤芯,分离托盘上安装有分离滤芯,聚结滤芯和分离滤芯均位于筒体内,且平行设置,聚结托盘和分离托盘底部分别连接有进出口,并且分离托盘位置高于聚结托盘。这种分离器将聚结模块和分离模块集成在一个筒体内,能够使分离器整体结构紧凑,但增大了制造和组装难度,同时更换滤芯也有所不便;此外,滤芯的安装结构以及过滤模块内部液体流道也影响滤芯各部分的利用效率。

技术实现要素:

4.有鉴于此,本实用新型的目的之一在于提供一种喷气燃料微生物过滤单元。其技术方案如下:

5.一种喷气燃料微生物过滤单元,其关键在于,包括封闭的过滤舱,该过滤舱内设置有滤芯组件,该滤芯组件包括圆筒状的滤芯,该滤芯通过滤芯定位组件安装在所述过滤舱内,该滤芯的两端均封闭,以使该滤芯的内腔形成第一腔室,该滤芯外的所述过滤舱内部形成第二腔室;

6.所述第一腔室连接有向所述过滤舱外伸出的第一接头,所述第二腔室连接有向所述过滤舱外伸出的第二接头,所述第二接头与所述第一接头分别靠近所述滤芯的两端;

7.所述第二腔室还连接有排液阀。

8.作为优选技术方案,上述过滤舱呈圆柱状,所述过滤舱包括仅一端开口的筒体,该

筒体的开口上可拆卸地设置有端盖,该端盖密封所述筒体的开口;

9.所述滤芯定位组件包括设置在所述筒体的端板内侧面上的定位凸台,以及密封盖板和张紧机构;

10.所述滤芯的一端抵靠所述筒体的端板,并套在所述定位凸台上,所述滤芯的另一端抵靠所述密封盖板,所述密封盖板与所述筒体的端板之间通过所述张紧机构连接,以使所述滤芯固定;

11.所述滤芯的两端面分别与所述筒体的端板或所述密封盖板之间设置有滤芯密封垫。

12.作为优选技术方案,上述筒体竖向设置,所述筒体的端板位于下方,所述筒体的端板上表面中部一体成型有所述定位凸台;

13.所述张紧组件包括连接柱,该连接柱竖向设置于所述滤芯内,所述连接柱与所述滤芯共轴心线,所述连接柱下端与所述定位凸台可拆卸地固定连接,所述连接柱上端与所述密封盖板之间通过锁紧机构连接;

14.所述定位凸台上开设有接头安装孔,该接头安装孔贯穿所述筒体的端板,该接头安装孔内设置有所述第一接头,所述第一接头外壁与所述接头安装孔孔壁密封;

15.所述端盖上连接有所述第二接头。

16.作为优选技术方案,上述接头安装孔开设于所述定位凸台的中心,所述接头安装孔为内大外小的台阶孔,在该台阶孔的小径段安装有所述第一接头;

17.所述第一接头呈管状,所述第一接头的内端外壁与所述台阶孔的小径段螺纹密封连接,所述第一接头的外端向下伸出所述台阶孔;

18.所述台阶孔的大径段内设置有固定套,该固定套与所述第一接头同轴设置,该固定套与所述台阶孔的内壁之间固定连接有径向设置的定位筋条,该固定套套在所述连接柱下端;

19.所述定位筋条之间的孔将所述第一腔室与所述第一接头连通。

20.作为优选技术方案,上述密封盖板中心贯穿有让位孔,该让位孔内设置有密封盖板套,该密封盖板套的一端外壁与所述让位孔内壁密封连接,该密封盖板套的另一端伸入所述滤芯内孔,该密封盖板套内穿设有所述连接柱,所述连接柱的上端与所述密封盖板套通过所述锁紧机构密封连接。

21.作为优选技术方案,上述锁紧机构包括一体成型于所述密封盖板套上的限位环,该限位环位于所述密封盖板套伸入所述滤芯的一端,该限位环环套在所述连接柱外,该限位环上方自下到上依次设置有密封环、密封压板和锁紧螺母,所述密封环和密封压板均套在所述连接柱上,所述锁紧螺母与所述连接柱上端螺纹连接,并将所述密封压板向下压紧。

22.作为优选技术方案,上述筒体的端板上安装有所述排液阀,所述排液阀连接在所述筒体侧壁与所述滤芯之间的所述筒体的端板上。

23.本实用新型的目的之二在于提供一种喷气燃料分离器。其技术方案为:

24.一种分离器,包括如权上任意一项所述的过滤单元,其关键在于,所述过滤单元有两个,分别为聚结单元和分离单元,两个所述过滤单元的结构相同;

25.所述聚结单元的第一接头形成待处理燃料进液端口,两个所述第二接头之间经转接管连通,所述分离单元的第一接头形成滤过燃料出液端口;

26.所述聚结单元的滤芯为聚结滤芯,所述分离单元的滤芯为分离滤芯。

27.本实用新型的目的之三在于提供一种过滤系统。其技术方案为:

28.一种微生物过滤系统,包括如上所述的分离器,其关键在于,还包括液泵,该液泵的进液端连接有泵入口管组件,该液泵的出液端与所述待处理燃料进液端口通过泵连接管组件连通,所述滤过燃料出液端口连接有泵出口管组件,该泵出口管组件的一端与所述滤过燃料出液端口连接,另一端连接有加油枪组件;

29.所述滤芯的过滤精度为1微米。

30.与现有技术相比,本实用新型的有益效果:过滤单元的滤芯安装结构简单,便于更换,过滤舱内液体流道长度最大化。

附图说明

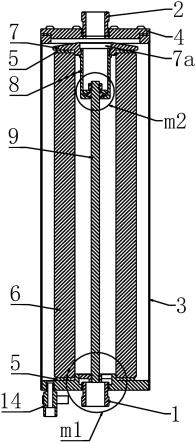

31.图1为实施例1的结构示意图;

32.图2为图1中m1部放大图;

33.图3为图1中m2部放大图;

34.图4为实施例2的结构示意图;

35.图5为图4的俯视图;

36.图6为实施例3的结构示意图。

具体实施方式

37.以下结合实施例和附图对本实用新型作进一步说明。

38.实施例1

39.如图1~3所示,一种喷气燃料微生物过滤单元,包括封闭的过滤舱,该过滤舱内设置有滤芯组件,该滤芯组件包括圆筒状的滤芯6,该滤芯6通过滤芯定位组件安装在所述过滤舱内,该滤芯6的两端均封闭,以使该滤芯6的内腔形成第一腔室,该滤芯6外的所述过滤舱内部形成第二腔室,该滤芯6允许液体经所述滤芯6在所述第一腔室和所述第二腔室之间流通。所述第一腔室连接有第一接头1,并通过第一接头1与过滤舱外部连通;第二腔室连接有第二接头2,并通过第二接头2与过滤舱外部连通,第二腔室还连接有排液阀14。

40.如图1,具体地,所述过滤舱呈圆柱状,所述过滤舱包括仅一端开口的筒体3,该筒体3的开口上可拆卸地设置有端盖4,该端盖4密封所述筒体3的开口。所述滤芯定位组件包括设置在所述筒体3的端板内侧面上的定位凸台3a,以及密封盖板7和张紧机构。定位凸台3a直径与滤芯6内径相等。所述滤芯6的一端抵靠所述筒体3的端板,并套在所述定位凸台3a上,所述滤芯6的另一端抵靠所述密封盖板7,所述密封盖板7与所述筒体3的端板之间通过所述张紧机构连接,以使所述滤芯6固定。所述滤芯6的两端面分别与所述筒体3的端板或所述密封盖板7之间设置有滤芯密封垫5。

41.所述筒体3竖向设置,所述筒体3的端板位于下方,所述筒体3的端板上表面中部一体成型有所述定位凸台3a。所述张紧组件包括连接柱9,该连接柱9竖向设置于所述滤芯6内,所述连接柱9与所述滤芯6共轴心线,所述连接柱9下端与所述定位凸台3a可拆卸地固定连接,所述连接柱9上端与所述密封盖板7之间通过锁紧机构连接。所述定位凸台3a上开设有接头安装孔3b,该接头安装孔3b贯穿所述筒体3的端板,该接头安装孔3b内设置有所述第

一接头1,所述第一接头1外壁与所述接头安装孔3b孔壁密封。所述端盖4上连接有所述第二接头2,这样,第一接头1和第二接头2分别位于过滤舱的两端,因此液体在两者之间的流动路径最远,提高滤芯6的利用效率。

42.如图2,所述接头安装孔3b开设于所述定位凸台3a的中心,所述接头安装孔3b为内大外小的台阶孔,在该台阶孔的小径段安装有所述第一接头1。所述第一接头1呈管状,所述第一接头1的内端外壁与所述台阶孔的小径段螺纹密封连接,所述第一接头1的外端向下伸出所述台阶孔。

43.所述台阶孔的大径段内设置有固定套10,该固定套10与所述第一接头1同轴设置,该固定套10与所述台阶孔的内壁之间固定连接有径向设置的定位筋条,定位筋条10a与台阶孔内壁焊接,以使该固定套10定位。固定套10套在所述连接柱9下端。所述定位筋条10a之间的孔将所述第一腔室与所述第一接头1连通。

44.所述密封盖板7中心贯穿有让位孔7a,该让位孔7a内设置有密封盖板套8。如图3,该密封盖板套8的一端外壁与所述让位孔7a内壁密封连接,该密封盖板套8的另一端伸入所述滤芯6内孔,该密封盖板套8内穿设有所述连接柱9,所述连接柱9的上端与所述密封盖板套8通过所述锁紧机构密封连接。这样设计的原因在于,连接柱9的上端距离密封盖板7较远,不至于影响过滤舱端盖4的安装,从而使滤芯6的高度尽可能接近过滤舱内腔高度。

45.所述锁紧机构包括一体成型于所述密封盖板套8上的限位环8a,该限位环8a位于所述密封盖板套8伸入所述滤芯6的一端,该限位环8a环套在所述连接柱9外,该限位环8a上方自下到上依次设置有密封环11、密封压板12和锁紧螺母13,所述密封环11和密封压板12均套在所述连接柱9上,所述锁紧螺母13与所述连接柱9上端螺纹连接,并将所述密封压板12向下压紧。这样便于操作人员通过让位孔7a来调节锁紧螺母13,且连接柱9上端位于密封盖板套8内,锁紧螺母13有一定的上下调节余地,并适应滤芯6长度的尺寸偏差,同时不会影响过滤舱端盖4的安装。

46.所述筒体3的端板上安装有所述排液阀14,所述排液阀14连接在所述筒体3侧壁与所述滤芯6之间的所述筒体3的端板上。

47.实施例2

48.如图4和5所示,一种分离器,包括两个如实施例1中的过滤单元,分别为聚结单元100和分离单元200,两个所述过滤单元的结构相同。两个过滤单元并排设置,两个过滤舱通过支架300安装在一起。

49.所述聚结单元100的第一接头1形成待处理燃料进液端口,两个所述第二接头2之间经转接管300连通,所述分离单元200的第一接头1形成滤过燃料出液端口。所述聚结单元100的滤芯为聚结滤芯,所述分离单元200的滤芯为分离滤芯。喷气燃料从聚结单元100的第一接头1进入,流过聚结滤芯后,颗粒物留在聚结滤芯内腔,并且水相和油相逐步分离,较大的水滴留在聚结单元100的第二腔室内,后续可从聚结单元100的排液阀14排出。接着喷气燃料从分离单元200的第二接头2进入,流过具有较高疏水性的分离滤芯后,油水进一步分离,水相留在分离单元200的第二腔室内,除杂后的喷气燃料从分离单元200的第一接头1流出。

50.实施例3

51.如图6,一种过滤系统,包括如实施例2描述的过滤分离器,还包括液泵600,该液泵

600的进液端连接有泵入口管组件500,该液泵600的出液端与所述待处理燃料进液端口通过泵连接管组件700连通,所述滤过燃料出液端口连接有泵出口管组件800,该泵出口管组件800的一端与所述滤过燃料出液端口连接,另一端连接有加油枪组件900。为充分过滤掉喷气燃料内的杂质,使用过滤精度为1微米的滤芯,经实验验证可有效过滤除去喷气燃料中微生物。

52.使用该微生物过滤系统,可以直接将储藏的喷气燃料经过滤处理后供给飞机。

53.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1