流路优化的两片式主动微流控芯片的制作方法

1.本实用新型涉及一种主动微流控芯片,尤其是一种流路优化的两片式主动微流控芯片。

背景技术:

2.微流控芯片技术(microfluidics)是把生物、化学、医学分析过程的样品制备、反应、分离、检测等基本操作单元集成到一块微米尺度的芯片上,自动完成分析全过程。由于它在生物、化学、医学等领域的巨大潜力,已经发展成为一个生物、化学、医学、流体、电子、材料、机械等学科交叉的崭新研究领域。

3.中国专利cn 113413935 a公开了一种基于磁性混匀技术的主动微流控芯片,其在进样腔中采用了磁性混匀技术,以将全血样品与进样腔中附着的标记抗体充分反应并混匀。同时,该专利中的主动微流控芯片为三片式结构,包括三层芯片,需要真空键合,且内部流路复杂,总体加工工艺复杂、成本高。另外,为防止全血样品与标记抗体在进样腔中进行反应的过程中,未充分反应的全血样品进入进样流道,影响检测效果,该专利中的进样流道加工在中层芯片的背面,并设置为相当复杂的流路结构,从而影响了该微流控芯片的产品合格率。

技术实现要素:

4.本实用新型针对现有技术的不足,提供一种流路优化的两片式主动微流控芯片。其将既有的三片式微流控芯片更改为两片式微流控芯片,即芯片本体的主体结构包括上下两层芯片,整体缩短流路,利于降低处理包被抗体液造成的堵塞风险。同时,两片式设计相对三片式设计气密性较高,降低液体泄漏风险,从而保证了微流控芯片检测结果的高准确性,有效地提高了微流控芯片的产品合格率。

5.为实现上述的技术目的,本实用新型将采取如下的技术方案:

6.一种流路优化的两片式主动微流控芯片,包括芯片本体,所述芯片本体上分别设置有进样腔、定量反应腔以及废液腔,所述进样腔通过第一微流道与定量反应腔连通,而定量反应腔则通过第二微流道与废液腔连通;所述的芯片本体整体为通过上层芯片和下层芯片层叠而形成的两片式结构,并在所述上层芯片的上表面贴附薄膜;

7.进样腔包括设置于下层芯片上表面的进样池以及贯穿上层芯片设置并与所述进样池池口对接连通的进样孔;薄膜在与进样孔对应的位置处镂空设置;

8.定量反应腔包括设置于下层芯片上表面的反应腔下盖以及设置于上层芯片下表面并能够与所述反应腔下盖封接的反应腔上盖;

9.废液腔包括设置于下层芯片上表面的废液池以及设置于上层芯片下表面并能够与所述废液池的池口封接的废液腔盖板。

10.优选地,所述的第一微流道包括直接与进样腔出口一体连通的进样腔输出流道、直接与反应腔上盖一体连通的反应腔输入流道以及安装在进样腔输出流道、反应腔输入流

道之间的第一防回流结构;进样腔输出流道设置于下层芯片的上表面,而反应腔输入流道则设置于上层芯片的下表面;

11.所述的第一防回流结构包括第一竖向通孔、第一横向连接流道以及第二竖向通孔;

12.第一、第二竖向通孔均为沿着上层芯片的厚度方向贯通设置的通孔;第一横向连接流道的一端通过第一竖向通孔与进样腔输出流道的出口端对接连通;所述第一横向连接流道的另一端在所述第二竖向通孔的上端旁路设置,并能够与所述第二竖向通孔的上端连通,第二竖向通孔的下端直接与反应腔输入流道的入口端连通。

13.优选地,所述的第二微流道包括直接与反应腔上盖一体连通的反应腔输出流道、直接与废液腔盖板一体连通的废液输入流道以及顺序安装在反应腔输出流道、废液输入流道之间的第二防回流结构、第三防回流结构;

14.所述的第二防回流结构包括第三竖向通孔、第一纵向连接流道以及第四竖向通孔;所述的第三防回流结构包括第二纵向连接流道、第二横向连接流道、第五竖向通孔、第六竖向通孔;

15.第三至第六竖向通孔均为沿着上层芯片的厚度方向贯通设置的通孔;

16.反应腔输出流道设置于上层芯片的下表面并能够与所述反应腔上盖的出口对应连通;废液输入流道设置于上层芯片下表面并能够与所述废液腔盖板连通;所述的第一横向连接流道、第一纵向连接流道、第二纵向连接流道均布设在上层芯片上表面的对应位置处;而第二横向连接流道则布设在上层芯片下表面的对应位置处;

17.第一纵向连接流道的一端通过第三竖向通孔与第二横向连接流道的入口端连通,第一纵向连接流道的另一端在所述第四竖向通孔的上端旁路设置,并能够与所述第四竖向通孔的上端连通,第四竖向通孔的下端直接与反应腔输出流道的出口端连通;

18.第二横向连接流道的出口端通过第五竖向通孔与第二纵向连接流道的一端连通,而第二纵向连接流道的另一端则通过第六竖向通孔与废液腔输入流道的入口连通。

19.优选地,所述的芯片本体上还设置有外接液路;所述的外接液路包括两条,对应为第一、第二外接液路;所述第一外接液路的第一外接液路接口能够与反应腔输入流道连通,而所述第二外接液路的第二外接液路接口则能够与反应腔输出流道连通。

20.优选地,所述第一外接液路接口配设于第二竖向通孔的上端所在位置处;所述第二外接液路接口配设于第四竖向通孔的上端所在位置处;

21.第一外接液路接口依次经第二竖向通孔、反应腔输入流道与反应腔上盖连通,从而形成所述的第一外接液路;第二外接液路接口依次经第四竖向通孔、反应腔输出流道与反应腔上盖连通,从而形成所述的第二外接液路。

22.优选地,所述进样腔内预置有磁性构件,且进样腔中附着有标记抗体,而定量反应腔中则附着有包被抗体;所述的进样腔输出流道为u形弯管流道,所述u形弯管流道的进口端与进样腔之间通过切向连接的方式一体连接,而u形弯管流道的出口端通过所述的第一防回流结构与反应腔输入流道连通。

23.优选地,所述进样腔设置在定量反应腔的左侧;所述u形弯管流道的流路内缘线与进样腔相切于b点,而u形弯管流道的流路外缘线与进样腔相交于a点,且进样腔经过a点的切向角α的取值范围为30-75度。

24.优选地,上层芯片和下层芯片之间通过匹配的第一定位柱、第二定位柱插接成一体,且上层芯片和下层芯片之间通过双面粘性胶膜粘接,同时双面粘性胶膜在与下层芯片正面所设置的各腔室与管路位置处均设置有匹配的镂空孔,使上层芯片与下层芯片粘合后形成所需的腔室与流路。

25.优选地,所述废液腔包括矩形废液腔以及沿着矩形废液腔的一个角部位置外延并与所述矩形废液腔连通的长条形废液腔;

26.所述废液池包括矩形废液池以及沿着矩形废液池的一个角部位置外延并与所述矩形废液池连通的长条形废液池;

27.所述废液腔盖板包括设置于上层芯片下表面并与所述矩形废液池的池口封接的矩形废液腔盖板;所述矩形废液池与矩形废液腔盖板封接形成所述的矩形废液腔;

28.所述上层芯片的上表面在与所述长条形废液池对应的位置处设置有槽口朝上的废液溢出存储槽;废液溢出存储槽的槽底设置有贯通连接至长条形废液池的溢流孔;废液溢出存储槽的槽口通过所述薄膜封接。

29.优选地,所述矩形废液腔内设置有一块以上的隔块;所述废液腔通过所述隔块分隔成两个以上呈蛇形绕行而连通的废液腔分体。

30.基于上述的技术目的,相对于现有技术,本实用新型具有如下的优势:

31.1、本实用新型简化了既有的三层微流控芯片结构,使其整体为两片式微流控芯片,整体缩短流路,利于降低处理包被抗体液造成的堵塞风险(包被抗体液中含有蔗糖成分,使液体呈现一定粘着性,蔗糖成分起到封闭、稳定蛋白作用,如果流路较长极易增加堵塞风险)。同时,两片式设计相对三片式设计气密性较高,降低液体泄漏风险,从而保证了微流控芯片检测结果的高准确性,有效地提高了微流控芯片的产品合格率。

32.2、本实用新型通过改变微流控芯片的微流道(包括第一、第二外接液路接口),提供了定量反应腔中附着包被抗体的另一种思路(通过其中任意一个外接液路接口输入包被抗体液至定量反应腔,在孵育后通过另一个外接液路接口抽出液体,并向定量反应腔吹风或者置于真空室进行真空干燥,直至定量反应腔中的包被抗体液干燥,使得包被抗体附着在定量反应腔的腔壁),这种方式可以将标记抗体液(滴加在进样腔内,干燥)和包被抗体液(加入定量反应腔中,干燥)完全分开处理,提高免疫反应效率,防止非特异性结合,提高检测结果准确性。

33.3、本实用新型简化了微流控芯片的微流道,直接将反应腔输入流道与第一外接液路接口接通,反应腔输出流道与第二外接液路接口接通,减少了以往芯片装配时,需要确保第二外接液路接口与下层芯片上表面所布设的外接液路流道进口对接,否则极易导致微流道装配失效,影响产品合格率;同时,本实用新型还简化了微流道布设的复杂程度,降低微流控芯片的生产难度。

34.4、本实用新型中,第二防回流结构、第三防回流结构,均在上层芯片布设微流路时已经成形,在装配过程中,仅需关注进样腔、定量反应腔以及废液腔的拼合,降低了装配难度,进一步提高了产品合格率。

35.5、本实用新型在上层芯片上,设置一个凹陷的废液溢出存储腔,便于两层芯片的使用过程中,若有废液随着气体流出时,不会沾染上层芯片的表面,避免污染。

36.6、本实用新型将所述的微流控芯片,为了优化进样腔中样品的磁性混匀效果(全

血样本与标记抗体的混匀),将所述的进样腔输出流道设置为u形弯管流道,有效地防止进样腔中样品在磁性搅拌混匀过程中,从u形弯管流道的进口端流出,从而保证了最终样品的检测效果。

37.综上所述,本实用新型提供一种两片式微流控芯片,设置上下两层的芯片,外加在上层设置一层贴膜,在两层芯片中间设置双面胶膜代替现有技术中芯片键合的组装方式;另外在进样腔中设置若干分散的磁性部件,利用外部磁力驱动装置,使进样腔中的磁性部件运动,对样本与标记抗体的免疫反应起到充分混匀作用。本实用新型解决现有技术中三片式芯片结构复杂,加工工艺繁琐的问题,且利用磁性混匀技术确保微流控芯片内反应充分进行,提高检测结果的准确性。同时,采用两片式芯片设计,流路整体缩短,包被抗体液中含有蔗糖成分,使液体呈现一定粘着性,蔗糖成分起到封闭、稳定蛋白作用,如果流路较长增加了堵塞风险;两片式设计相对三片式设计气密性较高,降低液体泄漏风险,采用双面胶方式粘结配合定位柱定位孔的定位作用,进一步使工艺简化,成本降低。

附图说明

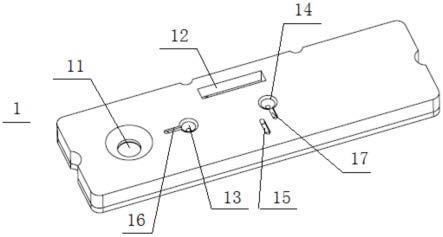

38.图1是本实用新型所述的微流控芯片的结构示意图;

39.图2是图1中上层芯片的正面结构示意图;

40.图3是图1中上层芯片的正面结构示意图(标记竖向通孔);

41.图4是图1中上层芯片的背面结构示意图;

42.图5是图1中下层芯片的正面结构示意图;

43.图6是图1中下层芯片的背面结构示意图;

44.图7是图5中进样池的局部放大示意图;

45.图1-5中:1-芯片本体;11-进样腔;12-废液溢出存储腔;13-第一外接液路;14-第二外接液路;15-第二防回流结构;16-第一防回流结构;17-第三防回流结构;

46.10-上层芯片;101-进样孔;102-废液溢出存储槽;103-第一外接液路接口;104-第二纵向连接流道;105-第二外接液路接口;106-反应腔输入流道;107-第二横向连接流道;108-废液输入流道;109-矩形废液腔盖板;110-反应腔输出流道;111-反应腔上盖;112-溢流孔;113-第一竖向通孔;114-第一定位柱;115-第一横向连接流道;116-第一纵向连接流道;118-第二竖向通孔;119-第三竖向通孔;120-第四竖向通孔;121-第五竖向通孔;122-第六竖向通孔;

47.20-下层芯片;201-进样池;202-反应腔下盖;203-第一定位孔;204-矩形废液池;2041-第一废液腔分体;2042-第二废液腔分体;205-隔块;206-长条形废液池;207-进样腔输出流道;2071-u形弯管流道的流路内缘线;2072-u形弯管流道的流路外缘线;a

‑ꢀ

u形弯管流道的流路外缘线与进样池的连接位点;b

‑ꢀ

u形弯管流道的流路内缘线与进样池的连接位点。

具体实施方式

48.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用

新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、表达式和数值不限制本实用新型的范围。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

49.如图1至7所示,本实用新型所述的微流控芯片,包括芯片本体1,在整体构型上呈长方体设置,包括沿着芯片本体1的长度方向顺序布置的进样腔11、定量反应腔以及废液腔,具体地,所述进样腔11处于芯片本体1的左侧,废液腔处于右侧,而定量反应腔处于两者之间,且进样腔11、定量反应腔以及废液腔均位于芯片本体1宽度方向的中部位置处。所述进样腔通过第一微流道与定量反应腔连通,而定量反应腔则通过第二微流道与废液腔连通。所述的芯片本体1上还设置有两条外接液路,对应为第一外接液路13、第二外接液路14。

50.为方便芯片本体1生产装配,简化微流道,本实用新型所述的芯片本体1整体上为两片式结构,包括上层芯片10、下层芯片20,上层芯片10的上表面贴膜,贴膜不覆盖进样腔11、外接液路口和溢流孔112,上层芯片10、下层芯片20之间通过双面粘性胶膜粘贴。

51.如图1至4所示,所述的上层芯片10正面分别设置有第一横向连接流道115、第一纵向连接流道116、第二纵向连接流道104、第一外接液路接口103、第二外接液路接口105以及废液溢出存储槽102,而所述上层芯片10的背面则分别设置有反应腔上盖111、反应腔输入流道106、反应腔输出流道110、矩形废液腔盖板109、废液输入流道108以及第二横向连接流道107,并在上层芯片10背面的四周按照需要布置第一定位孔203;同时所述上层芯片10沿着厚度方向设置有进样孔101、溢流孔112以及第一至第六竖向通孔,且进样孔101、溢流孔112以及第一至第六竖向通孔均为同时贯通上层芯片10上、下两表面设置的通孔;在上层芯片10,第一横向连接流道115的一端与第一竖向通孔113的上端连通,第一横向连接流道115的另一端与所述第二竖向通孔118的上端旁路设置,并能够与所述第二竖向通孔118的上端连通,且第二竖向通孔118的上端在与上层芯片10的上表面齐平的位置处配设有所述的第一外接液路接口103;第一纵向连接流道116的一端与第三竖向通孔119的上端连通,第一纵向连接流道116的另一端与第四竖向通孔120的上端旁路设置,并能够与所述第四竖向通孔120的上端连通,第四竖向通孔120的上端在与上层芯片10的上表面齐平的位置处配设有所述的第二外接液路接口105;第五竖向通孔121的上端与第二纵向连接流道104的一端对接连通,第五竖向通孔121的下端与第二横向连接流道107的出口端对接连通,第六竖向通孔122的上端与第二纵向连接流道104的另一端连通,第六竖向通孔122的下端与废液输入流道108的进口端对接连通。第一外接液路接口103依次经第二竖向通孔118、反应腔输入流道106与反应腔上盖111连通,从而形成所述的第一外接液路13。第二外接液路接口105依次经第四竖向通孔120、反应腔输出流道110与反应腔上盖111连通,从而形成所述的第二外接液路14。

52.如图1、图5-7所示,本实用新型所述的下层芯片20的上表面分别有设置进样池201、u形弯管流道(进样腔输出流道207)、反应腔下盖202以及废液池,并在下层芯片20上表面的四周按照需要布置第一定位柱114。

53.在进样池201中加入磁性构件(镍棒)后,将上层芯片10、下层芯片20在第一定位柱114、第一定位孔203的辅助定位下,通过置于上层芯片10、下层芯片20之间的双面粘性胶膜,即可将上层芯片10、下层芯片20装配成一体,使得所述的上层芯片10、下层芯片20能够拼合形成进样腔11、定量反应腔以及废液腔,且进样腔的出口依次通过u形弯管流道、第一防回流结构16与反应腔输入流道106连通,反应腔输出流道110依次通过第二防回流结构15、第三防回流结构17与废液输入流道108连通;其中:

54.进样腔11通过将进样孔101与进样池201池口对接连通而形成,定量反应腔通过将反应腔上盖111与封接反应腔下盖202而形成,废液腔包括矩形废液腔以及长条形废液腔,矩形废液腔通过将矩形废液腔盖板109封接矩形废液池204而形成,长条形废液腔通过将废液溢出存储槽102的槽底封接长条形废液池206而形成,且废液溢出存储槽102与长条形废液池206通过溢流孔112连通;通过将第一竖向通孔113的下端与所述u形弯管流道的出口端对接连通,再通过第一横向连接流道115、第二竖向通孔118从而形成所述的第一防回流结构16;第二防回流结构15通过第一纵向连接流道116及其两端所配设的第三竖向通孔119、第四竖向通孔120而形成;所述的第三防回流结构17通过顺序连接在第三竖向通孔119与废液输入流道108之间的第二横向连接流道107、第五竖向通孔121、第二纵向连接流道104以及第六竖向通孔122而构成。

55.本实用新型中,所述的第一微流道包括直接与进样腔出口一体连通的进样腔输出流道、直接与反应腔上盖一体连通的反应腔输入流道以及安装在进样腔输出流道、反应腔输入流道之间的第一防回流结构。所述的第二微流道包括直接与反应腔上盖一体连通的反应腔输出流道、直接与废液腔盖板一体连通的废液输入流道以及顺序安装在反应腔输出流道、废液输入流道之间的第二防回流结构、第三防回流结构。

56.由此可知,本实用新型中,将与进样池201出口直接连通的进样腔输出流道207设置成u形弯管流道,优化进样腔11中样品的磁性混匀效果(全血样本与标记抗体的混匀),有效地防止进样腔11中样品在磁性搅拌混匀过程中,从u形弯管流道的进口端流出,从而保证了最终样品的检测效果。

57.具体地,如图7所示,本实用新型所述的u形弯管流道在自身流道管径一定的情况下,u形弯管流道的流路内缘线2071与进样腔11(附图中为进样池201)相切,切点为b点,外部磁力驱动装置使镍棒顺时针带动反应液旋转,此角度进样腔11中液体最不易流进u形弯管流道。

58.本实用新型中,u形弯管流道的流路外缘线2072与进样腔11(附图中为进样池201)相交于a点,且进样腔11(附图中为进样池201)经过a点的切向角α的取值范围为45-75度。附图中,夹角β表示直线oa的倾角,点o表示进样腔11圆心。

59.具体地,本实用新型中,矩形废液腔内侧靠近芯片侧壁延伸连通长条形废液池206,增大废液腔体积,能容纳更多废液,长条形废液池206由上层芯片10盖合,其中上层芯片10在盖合长条形废液池206的位置处设有排气孔(溢流孔112),使液路流动顺畅,并且上层芯片10在与长条形废液池206对应的位置处内凹陷形成废液溢出存储腔12,仅通过排气孔与长条形废液池206连通。这样设置的目的在于在排出气体的时候,如有部分废液随着气体溢出排气孔的话,可以将废液暂存在上层芯片10的废液溢出存储腔12中,避免污染上层芯片10的上表面(如果在排气孔设置位置不布设废液溢出存储腔12,就可能会出现部分废

液随着气体溢出排气孔时直接沾染在上层芯片10上,导致污染芯片上表面)。

60.另外,本实用新型中,所述的矩形废液腔内设置有一块以上的隔块205,使得所述废液腔通过所述隔块205分隔成两个以上呈蛇形绕行而连通的废液腔分体。本实用新型中,隔块205仅有一块,则废液腔分体为两个,按照流体流向对应为第一、第二废液腔分体。由此可知,废液腔中的隔块205便于在废液进入废液腔后,先充满第一废液腔分体2041,再通过两者之间的连通流道进入第二废液腔分体2042,主要作用是诱导废液先充满第一废液腔分体2041中的吸水纸,再流入第二废液腔分体2042,这样使废液腔中的吸水纸整个可以吸收废液,避免有位置浪费。如果没有隔块205,会造成废液进入废液腔后不规则地流动,部分吸水纸还未吸收废液,废液便进入长条形废液腔,甚至通过排气孔进入芯片上层的废液溢出存储腔12,可能导致废液溢出污染芯片,使检测结果不准确;另一个作用是便于有效排出芯片内气体。

61.芯片制备原理:

62.下层芯片20进样池201中加入磁性部件,如镍棒,在定位柱定位孔的辅助下,上下层芯片20通过双面胶进行粘合,外接液路的一端进液孔加入包被抗体液,使其流入定量-反应腔中,孵育后从另一侧将液体吸出,真空干燥箱中干燥或者外接液路进样口通风干燥。然后在进样腔11中滴加标记抗体液,再放入真空干燥箱常温20-27℃干燥0.5h。最后在上层芯片10正面贴膜,不要覆盖进样腔11、外接液路口。

63.芯片检测原理为:全血样本在加入到进样孔101中后,样本与进样腔11中预置的标记抗体在磁性部件的混匀作用下充分反应,再在进样腔11施加外部气路,空气压力将样本进一步推入定量反应腔,与包被抗体进行反应,反应后施加空气压力,将反应后废液吹入废液腔,根据不同检测项目需要,还可从外接液路口加入清洗液,对定量反应腔进行清洗,最后芯片经配套检测仪器的光路检测装置检测荧光信号,数据处理系统得出检测结果。

64.基于上述的微流控芯片,本实用新型将提供一种微流控芯片的使用方法,包括如下步骤:

65.步骤一、组装芯片本体1

66.步骤1.1、按照规划,制备出如图1-7所示的特定结构构型的上层芯片10、下层芯片20;

67.步骤1.2、在进样池201中加入磁性构件后,将上层芯片10、下层芯片20在第一定位柱114、第一定位孔203的辅助定位下,通过置于上层芯片10、下层芯片20之间的双面粘性胶膜,将上层芯片10、下层芯片20装配成一体,使得所述的上层芯片10、下层芯片20能够拼合形成进样腔11、定量反应腔以及废液腔,且进样腔11的出口依次通过u形弯管流道、第一防回流结构16与反应腔输入流道106连通,反应腔输出流道110依次通过第二、第三防回流结构17与废液输入流道108连通;其中:

68.进样腔11通过将进样孔101与进样池201池口对接连通而形成,定量反应腔通过将反应腔上盖111与封接反应腔下盖202而形成,废液腔包括矩形废液腔以及长条形废液腔,矩形废液腔通过将矩形废液腔盖板109封接矩形废液池204而形成,长条形废液腔通过将废液溢出存储槽102的槽底封接长条形废液池206而形成,且废液溢出存储槽102与长条形废液池206通过溢流孔112连通;通过将第一竖向通孔113的下端与所述u形弯管流道的出口端对接连通,再通过第一横向连接流道115、第二竖向通孔118从而形成所述的第一防回流结

构16;第二防回流结构15通过第一纵向连接流道116及其两端所配设的第三竖向通孔119、第四竖向通孔120而形成;所述的第三防回流结构17通过顺序连接在第三竖向通孔119与废液输入流道108之间的第二横向连接流道107、第五竖向通孔121、第二纵向连接流道104以及第六竖向通孔122而构成;

69.步骤1.3、对于第一、第二外接液路接口105,通过其中任意一个外接液路接口输入包被抗体液至定量反应腔,然后再通过另一个外接液路接口向定量反应腔吹风,直至定量反应腔中的包被抗体液干燥,使得包被抗体附着在定量反应腔的腔壁;或者通过其中任意一个外接液路接口输入包被抗体液至定量反应腔中进行孵育干燥,然后再通过另一个外接液路接口吸出,直至定量反应腔中的包被抗体液干燥,使得包被抗体附着在定量反应腔的腔壁;

70.步骤1.4、通过进样孔101向进样池201中滴加标记抗体液,然后将芯片本体1置于真空干燥箱常温干燥一段时间,直至标记抗体液干燥,使得标记抗体附着在进样腔11的腔壁;

71.步骤1.5、在上层芯片10的正面贴膜,并确保露出进样腔11的进样孔101、外接液路口和溢流孔112;

72.步骤二、测试

73.步骤2.1、将全血样本加入到进样池201中;

74.步骤2.2、通过检测仪器上所安装的磁力机构,促使磁力机构与磁性构件之间具有的磁力,带动磁性构件在进样腔11中顺时针旋转,直至全血样本与进样腔11中的标记抗体发生完全的免疫反应后,停止移动磁力机构,磁性构件停止旋转;在此过程中,u形弯管流道能够有效地防止进样腔11中的流体流出;

75.步骤2.3、在进样腔11施加气动助力,经过步骤2.2处理后的样本反应液依次通过u形弯管流道、第一防回流结构16,流入定量反应腔进行反应;

76.步骤2.4、反应结束后,采用气动助力将定量反应腔中的反应后液体依次推入第二、第三防回流结构17,最后流入废液腔;根据不同检测项目需要,还可从外接液路口加入清洗液,对定量反应腔进行清洗,将清洗后废液通过气动助力推入废液腔;

77.步骤2.5、采用检测仪器对经过步骤2.4处理后的样本复合物进行检测。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1