一种人工合成石材的碳酸钙的输送系统的制作方法

1.本实用新型涉及碳酸钙粉末输送领域,特别是一种人工合成石材的碳酸钙的输送系统。

背景技术:

2.碳酸钙是一种无机化合物,为大理石、石灰岩等的主要成分,在工业生产上,常用粉末状的碳酸钙进行加工生产。

3.粉末状的碳酸钙在不同工位之间进行加工,需要使用到输送装置,而针对粉末状碳酸钙的输送装置,可参考专利申请号为201921721537.1的技术方案,其公开了一种运送用粉末涂料用的输送设备,包括设备本体,分别设置在设备本体两侧的左侧传动机构和右侧传动机构,左侧传动机构和右侧传动机构之间套装有输送带,左侧传动机构和右侧传动机构之间设置有输送支撑组件,输送支撑组件分别包括左侧支撑组件、中部支撑组件和右侧支撑组件;左侧支撑组件、中部支撑组件和右侧支撑组件分别包括设置在地面上的支撑框架,设置在支撑框架上的上传动座和下传动座,分别设置在上传动座上的上传动轮组件,设置在下传动座上的下传动轮组件。

4.上述该方案,对输送带自身进行了优化和改进,避免粉末从输送带的两侧溢出或落下,可将其应用在进料斗与搅拌器之间,进行粉末的输送,但在生产车间内,进料斗与搅拌器相隔较远,两者之间存在阻碍物,无法使用单条输送带进行直线输送,需要使用到至少两条输送带进行换向传递输送,粉末从第一条输送带下落至第二条输送带上,容易飘落至第二条输送带的外侧,造成生产浪费。

5.所以,本技术方案解决问题,如何实现粉末从第一条输送带准确落至第二条输送带,避免产生浪费。

技术实现要素:

6.本实用新型的目的是提供一种人工合成石材的碳酸钙的输送系统,实现粉末从第一条输送带准确落至第二条输送带,避免造成生产浪费。

7.本实用新型提供的技术方案为:一种人工合成石材的碳酸钙的输送系统,包括进料斗、搅拌器、设置在进料斗下侧的第一输送带,还包括与第一输送带呈预设夹角的第二输送带,所述第一输送带的出料端延伸到第二输送带的正上方,所述第一输送带的出料端和第二输送带的正上方之间设有用于将第一输送带输送的粉料导向到第二输送带上的斜挡板;所述第二输送带的出料端位于搅拌器进料口的上侧。

8.在上述的人工合成石材的碳酸钙的输送系统中,还包括支架,所述斜挡板铰接于支架上,所述支架上还铰接有驱动模块,所述驱动模块用于驱动斜挡板改变与竖直面的夹角。

9.在上述的人工合成石材的碳酸钙的输送系统中,所述斜挡板的下侧为朝向第二输送带弯曲的弧形坡面。

10.在上述的人工合成石材的碳酸钙的输送系统中,所述进料斗设有若干个;若干个所述进料斗设置在第一输送带的进料端上侧,且沿着第一输送带长度方向依次布置。

11.在上述的人工合成石材的碳酸钙的输送系统中,所述进料斗内设有隔板,所述隔板的纵向截面为十字形结构。

12.在上述的人工合成石材的碳酸钙的输送系统中,所述隔板的上端面呈锐角布置。

13.在上述的人工合成石材的碳酸钙的输送系统中,所述第一输送带的上侧设有防尘管;所述防尘管下侧呈敞口布置,所述防尘管位于进料斗与挡板之间。

14.在上述的人工合成石材的碳酸钙的输送系统中,所述防尘管设有沿着防尘管轴向间隔排布的加强筋;所述加强筋的两端沿着防尘管的上表面径向延伸。

15.在上述的人工合成石材的碳酸钙的输送系统中,所述第一输送带的出料端和第二输送带的出料端的下方均设有余料收集模块。

16.在上述的人工合成石材的碳酸钙的输送系统中,所述余料收集模块包括设置在对应的第一输送带和第二输送带下方的余料斗,所述余料斗沿对应的第一输送带和第二输送带的长度方向延伸;所述余料斗的底部设有粉尘回收管,所述粉尘回收管连接至一废粉尘罐。

17.本实用新型在采用上述技术方案后,其具有的有益效果为:

18.本方案通过设置进料斗、搅拌器的相互配合,对碳酸钙进行工序处理,粉末从进料斗的下侧下落至第一输送带的进料端上侧,第一输送带将粉末提升输送至第二输送带的正上方,粉末随着第一输送带的运动惯性,沿着第一输送带的长度延伸方向飞出,与位于第二输送带正上方的斜挡板接触,第一输送带与斜挡板之间设有间距,粉末沿着挡板的端面下落,并通过间距下落至第二输送带上,经第二输送带进入搅拌器内,实现粉末从第一条输送带准确落至第二条输送带,避免造成生产浪费。

附图说明

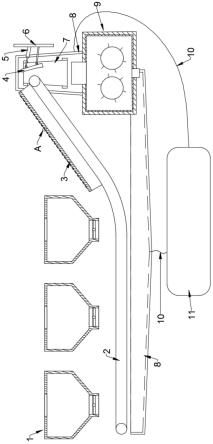

19.图1是本实用新型的实施例1的人工合成石材的碳酸钙的输送系统的结构示意图;

20.图2是本实用新型的实施例1的挡板、第二输送带、搅拌器、余料斗的装配示意图;

21.图3是本实用新型的实施例1的进料斗的内部结构示意图;

22.图4是本实用新型的实施例1的隔板的结构示意图;

23.图5是本实用新型的图1a处的局部放大图;

24.图6是本实用新型的实施例1的防尘管的端面图。

25.附图标记:1、进料斗;2、第一输送带;3、防尘管;4、斜挡板;5、驱动模块;6、支架;7、第二输送带;8、余料斗;9、搅拌器;10、粉尘回收管;11、废粉尘罐;12、隔板; 13、加强筋。

具体实施方式

26.下面结合具体实施方式,对本实用新型的技术方案作进一步的详细说明,但不构成对本实用新型的任何限制。

27.实施例1:

28.如图1-6所示,一种人工合成石材的碳酸钙的输送系统,包括进料斗1、搅拌器9、设置在进料斗1下侧的第一输送带2,还包括与第一输送带2呈预设夹角的第二输送带7,所述

第一输送带2的出料端延伸到第二输送带7的正上方,所述第一输送带2的出料端和第二输送带7的正上方之间设有用于将第一输送带2输送的粉料导向到第二输送带7上的斜挡板4;所述第二输送带7的出料端位于搅拌器9进料口的上侧。

29.其实施原理为,通过设置进料斗1、搅拌器9的相互配合,对碳酸钙进行工序处理,粉末从进料斗1的下侧下落至第一输送带2的进料端上侧,第一输送带2将粉末提升输送至第二输送带7的正上方,粉末随着第一输送带2的运动惯性,沿着第一输送带2的长度延伸方向飞出,与位于第二输送带7正上方的斜挡板4接触,第一输送带2与斜挡板4之间设有间距,粉末沿着挡板的端面下落,并通过间距下落至第二输送带7上,经第二输送带7进入搅拌器9内,实现粉末从第一条输送带准确落至第二条输送带,避免造成生产浪费。

30.上述搅拌器9是常见的生产设备,其具体结构可参考专利申请号为201821900496.8的技术方案。

31.进一步的改进,还包括支架6,所述斜挡板4铰接于支架6上,所述支架6上还铰接有驱动模块5,所述驱动模块5用于驱动斜挡板4改变与竖直面的夹角。

32.上述驱动模块5为常见的伸缩气缸,支架6、驱动模块5、斜挡板4依次相互铰接,改变伸缩气缸动作端的伸长量,从而改变斜挡板4的倾斜角度,根据实际情况调整斜挡板4与第二输送带7的夹角,使粉末尽可能落至第二输送带7的中部。

33.优选的,所述斜挡板4的下侧为朝向第二输送带7弯曲的弧形坡面。

34.为了提高进料效果,所述进料斗1设有若干个;若干个所述进料斗1设置在第一输送带 2的进料端上侧,且沿着第一输送带2长度方向依次布置。

35.进料斗1的内部结构为,所述进料斗1内设有隔板12,所述隔板12的纵向截面为十字形结构。

36.隔板12的设置,避免了倾倒在进料斗1内粉末因颗粒之间的摩擦堆积而造成堵塞。

37.优选的,所述隔板12的上端面呈锐角布置。

38.进一步的改进,所述第一输送带2的上侧设有防尘管3;所述防尘管3下侧呈敞口布置,所述防尘管3位于进料斗1与挡板之间。

39.防尘管3具有两个作用,既可以防止空间中飘散的粉尘异物落至第一输送带2上,避免造成污染,又可以防止第一输送带2上的粉末向上飘散。

40.为了强化防尘管3的强度,所述防尘管3设有沿着防尘管3轴向间隔排布的加强筋13;所述加强筋13的两端沿着防尘管3的上表面径向延伸。

41.作为本实施例的又一改进,所述第一输送带2的出料端和第二输送带7的出料端的下方均设有余料收集模块。

42.余料收集模块的具体结构为,所述余料收集模块包括设置在对应的第一输送带2和第二输送带7下方的余料斗8,所述余料斗8沿对应的第一输送带2和第二输送带7的长度方向延伸;所述余料斗8的底部设有粉尘回收管10,所述粉尘回收管10连接至一废粉尘罐11。

43.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其它的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1