一种胺基硅烷偶联剂连续生产用乙二胺盐酸盐中和装置的制作方法

1.本实用新型涉及化工设备技术领域,更具体地说,涉及一种胺基硅烷偶联剂连续生产用乙二胺盐酸盐中和装置。

背景技术:

2.胺基硅烷偶联剂在合成过程中会生成副产物乙二胺盐酸盐,该盐一方面直接作为危废处理,成本较高,另一方面经过片碱中和后会生成水,进而与乙二胺形成一水合乙二胺,难进行分离提出,为了从乙二胺盐酸盐中回收出高纯度的乙二胺进行循环利用,达到节约成本的目的,本实用新型提供一种胺基硅烷偶联剂连续生产用乙二胺盐酸盐中和装置。

技术实现要素:

3.1.实用新型要解决的技术问题

4.本实用新型的目的在于克服现有技术的不足,提供了一种胺基硅烷偶联剂连续生产用乙二胺盐酸盐中和装置,本实用新型在乙二胺与氯丙基硅氧烷合成胺基硅烷偶联剂的过程中,将得到的中间产物乙二胺盐酸盐得到及时处理,满足连续化生产,提高了效率,通过采用氧化钙来中和中间产物乙二胺盐酸盐的方式,使生成乙二胺、氯化钙和氢氧化钙,乙二胺经过提纯后纯度可达到99.5%以上,达到了循环利用、节约成本的目的,对比乙二胺盐酸盐采用片碱中和的方式,避免生成水,与乙二胺形成一水合乙二胺而难以分离、循环利用的问题,具有技术优越性。

5.2.技术方案

6.为达到上述目的,本实用新型提供的技术方案为:

7.本实用新型的一种胺基硅烷偶联剂连续生产用乙二胺盐酸盐中和装置,包括乙二胺储罐和氯丙基硅氧烷储罐,所述的乙二胺储罐和氯丙基硅氧烷储罐的底部连接有合成装置,合成装置的上部连接有第一冷凝装置,第一冷凝装置的一端连接有第一乙二胺接收罐;

8.所述的合成装置的底部连接有分层装置,分层装置的侧部连接有第一蒸馏装置,第一蒸馏装置的上部连接有第二冷凝装置,第二冷凝装置的另一端分别连接有第一硅烷接收罐和第二乙二胺接收罐;

9.所述的分层装置的底部设置有中和装置,中和装置的顶部连接有氧化钙储罐,中和装置的底部连接有离心装置,离心装置的侧部连接有第二蒸馏装置,第二蒸馏装置的顶部连接有第三冷凝装置,第三冷凝装置的另一端分别连接有第二硅烷接收罐和第三乙二胺接收罐,所述的离心装置的底部设置有料仓。

10.进一步地,所述的合成装置、第一蒸馏装置、中和装置与第二蒸馏装置的外部均设有加热夹套并连接有冷冻水。

11.进一步地,所述的第一乙二胺接收罐、第二乙二胺接收罐、第三乙二胺接收罐的底部连接至乙二胺储罐的顶部,第一乙二胺接收罐、第二乙二胺接收罐、第三乙二胺接收罐的底部设置有进料泵,进料泵的输出端连接乙二胺储罐,进行循环合成工艺。

12.进一步地,所述的分层装置静置分层,其上层液泵入第一蒸馏装置中,下层部分输入中和装置中。

13.进一步地,所述的离心装置进行离心,得到的固体进入料仓予以储存,得到的液体输入第二蒸馏装置中。

14.进一步地,所述的第一硅烷接收罐、第二乙二胺接收罐的底部通过进料泵与第一蒸馏装置连接,第二硅烷接收罐、第三乙二胺接收罐的底部通过进料泵与第二蒸馏装置连接,进行循环提纯处理。

15.3.有益效果

16.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

17.本实用新型在乙二胺与氯丙基硅氧烷合成胺基硅烷偶联剂的过程中,将得到的中间产物乙二胺盐酸盐得到及时处理,满足连续化生产,提高了效率,通过采用氧化钙来中和中间产物乙二胺盐酸盐的方式,使生成乙二胺、氯化钙和氢氧化钙,乙二胺经过提纯后纯度可达到99.5%以上,达到了循环利用、节约成本的目的,对比乙二胺盐酸盐采用片碱中和的方式,避免生成水,与乙二胺形成一水合乙二胺而难以分离、循环利用的问题,具有技术优越性。

附图说明

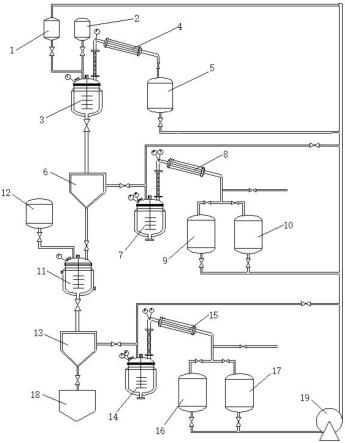

18.图1为本实用新型的整体结构示意图;

19.图2为本实用新型的化学反应公式图。

20.图中:1、乙二胺储罐;2、氯丙基硅氧烷储罐;3、合成装置;4、第一冷凝装置;5、第一乙二胺接收罐;6、分层装置;7、第一蒸馏装置;8、第二冷凝装置;9、第一硅烷接收罐;10、第二乙二胺接收罐;11、中和装置;12、氧化钙储罐;13、离心装置;14、第二蒸馏装置;15、第三冷凝装置;16、第二硅烷接收罐;17、第三乙二胺接收罐;18、料仓;19、进料泵。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步的描述:

22.实施例1

23.从图1-2可以看出,本实施例的一种胺基硅烷偶联剂连续生产用乙二胺盐酸盐中和装置,包括乙二胺储罐1和氯丙基硅氧烷储罐2,乙二胺储罐1和氯丙基硅氧烷储罐2的底部连接有合成装置3,合成装置3的上部连接有第一冷凝装置4,第一冷凝装置4的一端连接有第一乙二胺接收罐5;

24.合成装置3的底部连接有分层装置6,分层装置6的侧部连接有第一蒸馏装置7,第一蒸馏装置7的上部连接有第二冷凝装置8,第二冷凝装置8的另一端分别连接有第一硅烷接收罐9和第二乙二胺接收罐10;

25.分层装置6的底部设置有中和装置11,中和装置11的顶部连接有氧化钙储罐12,中和装置11的底部连接有离心装置13,离心装置13的侧部连接有第二蒸馏装置14,第二蒸馏装置14的顶部连接有第三冷凝装置15,第三冷凝装置15的另一端分别连接有第二硅烷接收罐16和第三乙二胺接收罐17,离心装置13的底部设置有料仓18。

26.合成装置3、第一蒸馏装置7、中和装置11与第二蒸馏装置14的外部均设有加热夹

套并连接有冷冻水。

27.第一乙二胺接收罐5、第二乙二胺接收罐10、第三乙二胺接收罐17的底部连接至乙二胺储罐1的顶部,第一乙二胺接收罐5、第二乙二胺接收罐10、第三乙二胺接收罐17的底部设置有进料泵19,进料泵19的输出端连接乙二胺储罐1,进行循环合成工艺。

28.分层装置6静置分层,其上层液泵入第一蒸馏装置7中,下层部分输入中和装置11中。

29.离心装置13进行离心,得到的固体进入料仓18予以储存,得到的液体输入第二蒸馏装置14中。

30.第一硅烷接收罐9、第二乙二胺接收罐10的底部通过进料泵19与第一蒸馏装置7连接,第二硅烷接收罐16、第三乙二胺接收罐17的底部通过进料泵19与第二蒸馏装置14连接,进行循环提纯处理。

31.首先原料储罐乙二胺储罐1和氯丙基硅氧烷储罐2的乙二胺与氯丙基硅氧烷分别进入到合成装置3中进行化学合成反应,合成结束后先常压收取大部分的乙二胺通过第一冷凝装置4收集于第一乙二胺接收罐5中,剩余的产品与乙二胺盐酸盐粗品放入分层装置6中进行静置分层,得到的上层液体泵入第一蒸馏装置7中进行提纯,通过第二冷凝装置8分别收集硅烷和乙二胺于第一硅烷接收罐9、第二乙二胺接收罐10中,下层的乙二胺盐酸盐放入中和装置11中。

32.开启中和装置11外部夹套连接的冷冻水和氧化钙储罐12的底阀,缓慢加入氧化钙并控制温度不高于80度,中和结束后,粗品放入离心装置13中进行离心,得到的液体进入第二蒸馏装置14中进行提纯,通过第三冷凝装置15分别收集硅烷与乙二胺于第二硅烷接收罐16、第三乙二胺接收罐17中,得到的固体则进入料仓18中进行储存。

33.而第一乙二胺接收罐5、第二乙二胺接收罐10、第三乙二胺接收罐17中的乙二胺可通过进料泵19打入乙二胺储罐1中进行循环利用,同时第一硅烷接收罐9、第二硅烷接收罐16中的硅烷以及第二乙二胺接收罐10、第三乙二胺接收罐17中的乙二胺也可以经过进料泵19打入蒸馏装置第一蒸馏装置7、第二蒸馏装置14中进行精蒸处理,有效解决了现有技术中的问题。

34.本实用新型包括:

35.合成-蒸馏工序

36.首先打开乙二胺储罐1的底阀,将过量的乙二胺(3倍质量的氯丙基硅氧烷)放入合成装置3中,并开启搅拌和加热,当加热至60℃时,打开氯丙基硅氧烷储罐2的底阀,开始滴加氯丙基硅氧烷,在90min内滴加完毕后,保持温度在120℃反应60min,保温结束后,进行常压蒸馏回收大部分乙二胺,并通过第一冷凝装置4收集于第一乙二胺接收罐5中,乙二胺回收结束后,开启冷却水降温至60℃以下,然后打开合成装置3的底阀,将合成釜内的粗品放入分层装置6中进行静置分层3h,分层完成,打开分层装置6的底阀,将下层部分放入中和装置11中,将上层液泵入第一蒸馏装置7中,开启真空与加热,在釜温约125℃,头温约110℃时,通过第二冷凝装置8收集乙二胺于第二乙二胺接收罐10中,待釜温达到145℃,头温大约136-140℃时切换接收阀门收成品到第一硅烷接收罐9中,蒸馏结束后降温至60℃以下。

37.中和-蒸馏工序

38.打开原料储罐氧化钙储罐12的底阀和中和装置11外部夹套的冷冻水阀门,开启加

料并控制中和装置11内的温度不超过80℃,加料结束后于80℃保温反应3h,保温结束后,打开中和装置11的底阀,将粗品放入离心装置13中进行离心,得到的固体进入料仓18中进行储存,得到的液体则进入第二蒸馏装置14中,开启真空与加热,在釜温大约125℃,头温大约110℃时,通过第三冷凝装置15收集乙二胺于第三乙二胺接收罐17中,待釜温达到145℃,头温大约136-140℃时切换接收阀门收成品到第二硅烷接收罐16中,蒸馏结束后降温至60℃以下。

39.循环工序

40.同时第一乙二胺接收罐5、第二乙二胺接收罐10、第三乙二胺接收罐17中的乙二胺可经过进料泵19打入乙二胺储罐1中进行合成反应,第一硅烷接收罐9、第二硅烷接收罐16中的硅烷以及第二乙二胺接收罐10、第三乙二胺接收罐17中的乙二胺也可以经过进料泵19打入蒸馏装置第一蒸馏装置7、第二蒸馏装置14中进行提纯处理。

41.利用本胺基硅烷偶联剂连续生产用乙二胺盐酸盐中和装置,得到的硅烷产品纯度可达到98%以上,回收乙二胺纯度达到99.5%以上,有效解决了合成过程中乙二胺盐酸盐难处理以及乙二胺回收利用的问题。

42.本实用新型在乙二胺与氯丙基硅氧烷合成胺基硅烷偶联剂的过程中,将得到的中间产物乙二胺盐酸盐得到及时处理,满足连续化生产,提高了效率,通过采用氧化钙来中和中间产物乙二胺盐酸盐的方式,使生成乙二胺、氯化钙和氢氧化钙,乙二胺经过提纯后纯度可达到99.5%以上,达到了循环利用、节约成本的目的,对比乙二胺盐酸盐采用片碱中和的方式,避免生成水,与乙二胺形成一水合乙二胺而难以分离、循环利用的问题,具有技术优越性。

43.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1