一种合成双氧水的连续式多相芯片反应器

1.本实用新型属于双氧水制备技术领域,具体涉及一种合成双氧水的连续式多相芯片反应器。

背景技术:

2.双氧水是过氧化氢的俗称,其主要用途包括:(1)利用其氧化性能广泛作漂白剂,如纸浆(特别是废纸的回收脱除油量)、纤维、油酯、竹、藤、草制品及羽毛皮革制品的漂白,效果好、白度高稳定性好;(2)用于制造无机过氧化物,如过硼酸钠、过碳酸钠、过氧过钙等,制造多种有机过氧化物的聚合引发剂和聚乙烯增塑剂。合成环氧植物油(大豆油、棉子油)、肼、环氧丙烷和巳内酰胺及多各种药物的原料或助剂;(3)用双氧水处理污水,可以除臭、杀菌消毒, 由于它本身处理后的产物为水,所以它是一种无二次污染的理想处理剂。随着我国及国际社会的国民经济的迅速发展, 对双氧水的需求量必将迅速增长。(《双氧水》,摘自《江西化工第四期》,许朝震) 目前,工业过氧化氢的合成方法主要是蒽醌循环氢化氧化法(简称蒽醌法)。蒽醌法对催化剂的选择以及加氢过程具有极苛刻的需求,需要投入大量的资金和人力物力,这对双氧水的产量具有决定性的意义。加氢过程是这一反应的核心,而催化剂是加氢过程的关键,随着双氧水行业的迅速发展,研制高活性、高选择性的蒽醌加氢催化剂成为行业具有挑战性的重大课题,已成为工业催化剂领域的研究热点之一。(《蒽醌法制双氧水加氢催化剂的研制及工业应用》,摘自《石油炼制与化工》,2021年6月第52卷第6期,陈拥军,黄庆忠等)

3.同时,蒽醌法生产过氧化氢的过程会对环境造成污染是不可避免的,包括污水与及尾气的排放。在蒽醌法生产过氧化氢排放的氧化尾气中,有毒有害气体主要为重芳烃。重芳烃c9、 c10是一种中等挥发强度的有毒有害物质,重芳烃急性中毒会刺激黏膜和中枢神经,慢性中毒会引起中枢神经障碍,皮肤出血性贫血,支气管炎、肺水肿等,严重时将会致人死亡。(《蒽醌法过氧化氢生产工艺中氧化尾气回收处理技术研究进展》,摘自《化学推进剂与高分子材料》,2021年第19卷第6期,黄娟娟,黄瑞等)

4.目前我国98%以上的过氧化氢使用蒽醌法生产装置生产,同时也因原料、产品和生产过程都具有很高的危险性而引发了许多火灾爆炸事故,造成了严重的后果。事故的发生几乎都与过氧化氢的快速分解密切相关,而纯净的过氧化氢在任何浓度下都较稳定,不易发生分解,其年分解率一般不超过1%。但如果受光、热作用,或与碱、重金属及其盐、灰尘等接触时,就会快速分解,同时生成氧气和释放大量的热,使装置内压力不断增大,最终导致反应失控,引发热爆炸。蒽醌法生产双氧水的整个工艺过程,无论是原料还是产物过氧化氢,又或是生产工艺的各个环节,都具有非常高的危险性。(《过氧化氢生产工艺危险性分析及防控措施研究》,摘自《石油化工安全环保技术》,2021年第37卷第4期,李志红)

5.除了蒽醌法等传统工业方法制备双氧水之外,利用传统反应器制备双氧水也是一种较为常见的选择,然而传统反应器由于集成化、自动化程度较低,且资源浪费严重,还存在选择性差、重现性差以及安全隐患等问题,在此背景下,微反应器应运而生,尤其是芯片

反应器,在最近的20年来得到了快速的发展和广泛的应用。然而现有技术中采用的芯片反应器制备双氧水的报导并不多,其常规方法是将氢气和氧气分别溶入水溶液中再与催化剂进行反应(如申请号为201922465024.5,专利名称为一种微流控线芯片,等),此种芯片结构及制备双氧水的方法存在气体溶于水溶液的量较少,导致气体与催化剂反应量少以致制备所得的双氧水浓度较低,产量也不高。而本技术的连续式多相芯片反应器采用气液两相段塞流的方式制备双氧水,可利用氢气和氧气预混合后,形成混合气体再与微通道内连续注入的水溶液混合,通过调控气体和水溶液的流速,从而使气体和水溶液在反应前形成稳定的段塞流形式,既水溶液(或液塞)和气泡(或气柱)间隔出现,气泡通过流动扩散吸附到催化剂表面并发生反应,直接合成出双氧水,生成的双氧水溶于液塞并随着水溶液快速流出芯片反应器,在出口收集产物即可,也可以在出口处进一步对双氧水进行分离浓缩获得高浓度的双氧水。依此节奏循环连续反应,相比于常规的芯片反应器,本技术的气体预混合形成的气泡不以气体溶解为先决条件,即溶液的主要作用是带出反应生成的双氧水,这与常规反应的先溶解后反应有着明显区别,其结果是能够大大提高制备所得的双氧水浓度,在常温常压下合成出的双氧水的浓度可达1.8%甚至更高,远远超过了同类型的毛细管或滴流床反应器。这种利用段塞流形式设计出的多相反应器,可以大大提高反应的效率,具有明显的技术优势,而基于以段塞流的形式来合成双氧水的芯片反应装置或设备,目前鲜有报道,是一种极具前景的合成方法。

技术实现要素:

6.本实用新型旨在解决上述技术问题,提供了一种合成双氧水的连续式多相芯片反应器,主要解决现有技术中制备所得的双氧水浓度较低且反应效率低下的技术问题。

7.为达到上述目的,本实用新型的技术方案为:一种合成双氧水的连续式多相芯片反应器,包括盖片和基片,所述盖片热压键合在所述基片上,所述基片上设有反应微通道、气液段塞通道和两段细通道,所述气液段塞通道的一端呈y型结构,且分别与两段所述细通道相连通,所述气液段塞通道的另一端与所述反应微通道相连通。

8.所述基片上设有两个进气孔和进液孔,两个所述进气孔分别通过一段进气道与其中一段所述细通道相连通,所述进液孔设在另一段所述细通道上。

9.在上述技术方案中,进一步的,所述反应微通道和气液段塞通道的宽度均为0.8mm,深度均为0.9mm。

10.在上述技术方案中,进一步的,所述反应微通道的前端和后端分别设有导入孔和出液孔,且所述导入孔和出液孔的前方在所述反应微通道上均设有一个坝。

11.在上述技术方案中,进一步的,所述出液孔内镶嵌有石英棉。

12.在上述技术方案中,进一步的,所述坝的高度小于所述反应微通道的深度。

13.在上述技术方案中,进一步的,所述坝的宽度为0.8mm,高度为0.1mm。

14.在上述技术方案中,进一步的,所述细通道和进气道的宽度均为0.2mm,深度均为0.12mm。

15.在上述技术方案中,进一步的,所述反应微通道和气液段塞通道均呈波浪曲线结构设置。

16.在上述技术方案中,进一步的,所述盖片和基片由pmma材质制成。

17.由于采用上述技术方案,本实用新型的有益效果为:

18.1、本实用新型提供了一种合成双氧水的连续式多相芯片反应器,结构简单且方便使用,相较于传统反应器存在集成化、自动化程度较低等存在的不足之处,本技术采用气液两相段塞流的方式制备双氧水,可利用氢气和氧气预混合后,形成混合气体再与微通道内连续注入的水溶液(或液塞)混合形成气泡(或气柱),间断控制气泡(或气柱)的注入,从而使气泡(或气柱)和水溶液(或液塞)在反应前形成稳定的段塞流形式,既水溶液(或液塞)和气泡(或气柱)交替出现,气泡(或气柱)通过流动吸附到催化剂表面并发生反应,直接合成出双氧水。相较于传统的制备双氧水的装置,本反应器不以气体先溶解后反应为前提,从而不受气溶解度的限制,可大大提高反应效率。

19.2、本实用新型中相比于常规的芯片反应器,本技术的气体预混合形成的气泡不以气体溶解为先决条件,能够直接与催化剂参与反应,即溶液的主要作用是带出反应生成的双氧水,这与常规反应的先溶解后反应有着明显区别,其结果是能够大大提高制备所得的双氧水浓度,在常温常压下合成出的双氧水最大浓度可达1.8%甚至更高,远远超过了同类型的毛细管或滴流床反应器。这种利用段塞流形式设计出的多相反应器,可以大大提高反应的效率,具有明显的技术优势。本实用新型中的氢气和氧气预混合形成的混合气体,可以通过调节混合气体的注入量和注入速率来调节气泡的大小实现提高氢气氧气的利用率;操作灵活,提高本芯片反应器的实用性。

20.3、本实用新型中反应微通道内的坝能有效限制催化剂颗粒的溢出,既能避免催化剂颗粒无节制流出,起到降低生产制备成本的作用,也能够防止由于催化剂颗粒的渗入导致双氧水成品劣质浓度不高等问题,从而提高生产效率;本技术中石英棉结合坝的共同限制,起到二次阻断催化剂颗粒溢出的作用,双重保险避免催化剂颗粒无效浪费和保证制备的双氧水成品的浓度。

附图说明

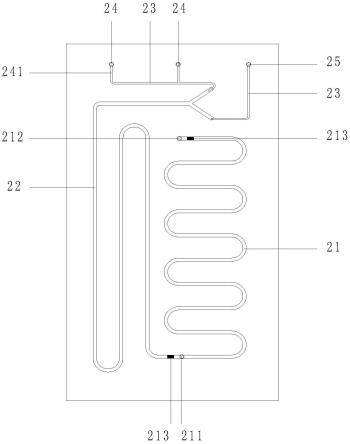

21.图1为本实用新型连续式芯片反应器的结构示意图;

22.图2为本实用新型反应微通道的截面图;

23.图3为本实用新型气液段塞通道的内气泡流动的状态示意图。

24.图中主要元件符号说明如下:

25.1、盖片;2、基片;21、反应微通道;211、导入孔;212、出液孔;213、坝;22、气液段塞通道;23、细通道;24、进气孔;241、进气道;25、进液孔;3、石英棉。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.实施例

28.如图1至图3所示,一种合成双氧水的连续式多相芯片反应器,包括盖片1和基片2,盖片1热压键合在基片2上,基片2上设有反应微通道21、气液段塞通道22和两段细通道 23,

气液段塞通道22的一端呈y型结构,且分别与两段细通道23相连通,气液段塞通道22 的另一端与反应微通道21相连通。基片2上还设有两个进气孔24和进液孔25,两个进气孔 24分别通过一段进气道241与其中一段细通道23相连通,进液孔25设在另一段细通道23 上。本实用新型中的两个进气孔24分别通入氢气和氧气,利用氢气和氧气预混合后,形成混合气体再与细通道23内连续注入的水溶液(或液塞)混合形成气泡(或气柱),通过调控气体和水溶液的流速,从而使气泡(或气柱)和水溶液(或液塞)在反应前形成稳定的段塞流形式,即水溶液(或液塞)和气泡(或气柱)交替出现,气泡(或气柱)通过流动吸附到催化剂表面并发生反应,直接合成出双氧水。相较于传统的制备双氧水的装置,本技术具有制备所得的双氧水浓度高,有效提高反应效率的技术特点。

29.本实施例中,反应微通道21和气液段塞通道22的宽度均为0.8mm,深度均为0.9mm。如图2所示,反应微通道21的前端和后端分别设有导入孔211和出液孔212,且导入孔211和出液孔212的前方在反应微通道21上均设有一个坝213。导入孔211用于导入催化剂颗粒与氧气、氢气和水溶液反应制备双氧水,本实施例中催化剂颗粒选用钯氧化铝催化剂,出液孔 122用于根据实际情况提取双氧水。具体的,坝213的高度小于反应微通道21的深度。同时坝213与盖片1之间的距离小于催化剂颗粒的大小,使得反应微通道21上的两个坝213之间形成一个用于阻隔催化剂颗粒溢出的区域,使得坝213能有效限制催化剂颗粒的溢出,既能避免催化剂颗粒无节制流出,起到降低生产制备成本的作用,也能够防止由于催化剂颗粒的渗入导致双氧水成品劣质浓度不高,提高生产效率。具体的,坝213的宽度为0.8mm,高度为0.1mm。

30.本实施例中,参阅回图2,出液孔212内镶嵌有石英棉3。石英棉3结合坝213的共同限制,起到二次阻断催化剂颗粒溢出的作用,双重保险避免催化剂颗粒无效浪费和保证制备的双氧水成品的浓度。本实用新型的细通道23和进气道241的宽度均为0.2mm,深度均为 0.12mm。反应微通道21和气液段塞通道22均呈波浪曲线结构设置,一方面有效压缩基片2 的体积,提高本多相芯片反应器使用的便利性;另一方面起到增长氧化反应的路径和时间,提高氧化效率的作用。盖片1和基片2由pmma材质制成,pmma材质透明便于观测段塞情况,且具有较好的化学稳定性、力学性能和耐候性及成本低等优点。

31.本实用新型的工作原理:利用激光切割机和雕刻机在基片2的表面刻出气液段塞通道22、反应微通道21以及开设各个孔位,将盖片1热压键合在基片2表面以使气液段塞通道22和反应微通道21形成封闭的管路;进液孔25通过一段细通道23注入水溶液(或液塞)并导入气液段塞通道22内,两个进气孔24分别通过一段进气道241通入氢气和氧气并与另一段细通道23相连通,氢气和氧气在细通道23预混合形成混合气体,混合气体和水溶液在y型结构汇合,之后混合气体连续注入水溶液(或液塞)内形成气泡(或气柱),通过调控气体和水溶液(或液塞)的流速,使得气体的流速远大于水溶液(或液塞)的流速,从而使气泡(或气柱)和水溶液(或液塞)在反应前形成稳定的段塞流形式,即水溶液(或液塞)和气泡(或气柱)交替出现,经过一段距离后以段塞的形式进入填充有催化剂颗粒的固定床,气泡(或气柱)通过流动吸附到催化剂表面并发生反应,直接合成出双氧水,而后制成的双氧水溶入水溶液(或液塞)并随水溶液(或液塞)带离催化剂表面并流出芯片反应器,在出口收集产物即可,如此循环,可进行双氧水的连续性生产。也可以在出口处进一步对双氧水进行分离浓缩获得高浓度的双氧水。相较于传统的制备双氧水的装置,本技术的气体预混合形成的气泡

不以气体溶解为先决条件,即溶液的主要作用是带出反应生成的双氧水,这与常规反应的先溶解后反应有着明显区别,其结果是能够大大提高制备所得的双氧水浓度,在常温常压下合成出的双氧水最大浓度可达1.8%甚至更高,远远超过了同类型的毛细管或滴流床反应器。这种利用气液两相段塞流形式设计出的多相芯片反应器,可以大大提高反应的效率,具有明显的技术优势,值得推广应用。

32.上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的专利申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1