一种环状碳酸酯制备装置

1.本实用新型涉及环状碳酸酯合成技术领域,特别是涉及一种环状碳酸酯制备装置。

背景技术:

2.有机碳酸酯是一类绿色化学品,广泛用于有机溶剂、洗涤剂、锂电池电解液、燃料添加剂等多个领域。以廉价易得、环境友好及可再生的二氧化碳作为羰基源构建高值化环状碳酸酯是目前主要的工业生产方式,代表着绿色化工的重要部分。

3.目前,工业上利用co2为羰基源制备环状碳酸酯主要通过环氧化物与co2的环加成反应。该反应的机理是,使用亲电体活化环氧化物,然后在亲核试剂协同催化下,分别发生环氧化物开环、亲核进攻co2分子、最后通过分子内关环反应得到环状碳酸酯产物并完成催化剂再生。至今,发展的反应催化活性组分主要为:碱金属盐、季铵(鏻)盐、有机碱、碱性氧化物、过渡金属配合物和离子液体等(curr.org.chem.2015,19,681;j.catal.2016,37,826)。目前已经工业化的co2和环氧化物制备环状碳酸酯的过程主要有两种催化体系:聚乙二醇/碘化钾体系和季铵盐体系。前者在反应过程中会生成单质碘,造成成品发黄,产品质量下降;而后者在反应过程中需要的压力较高,对生产操作的安全性、设备耐压性能的要求较高,设备成本高。近二十年来,环加成反应基础研究方面取得了重要进展,但在实际生产工艺中,仍采用季铵盐作为催化剂。催化剂使用量大,反应效率不高,且需要较高的反应压力(如5-8mpa,120-180℃);尽管研究中已经发展了高效的催化剂,但它们主要是以金属作为活化中心的有机载体催化剂类型,成本高,难以规模化使用。另外,该反应为放热反应,使用高活性催化剂,反应短时间内将放出大量热量,及时移热难度很大,温度不能及时得到控制,催化剂结构容易遭到破坏,从而失活。即使是发展超高效的催化剂,实际过程大多数也会面临温度维稳的挑战。因此,发展工业过程便于调控条件下的高效催化剂才是技术开发中最亟需的研究工作。

4.近几年,发展了不少非均相催化剂,虽然整体上活性低于均相催化剂,但其具有廉价易得、结构易调和易于回收的独特优点。如果将这两者的优点进行有效整合,发展廉价高效的非均相催化体系,就能在根本上改变非均相催化剂催化效率低的现状。虽然近些年也发展了不少新策略,但截至目前,所有高效均相和非均相催化剂均未能应用于工业过程。

5.针对高效催化剂容易产生热量聚集效应以及非均相催化剂活性不够高的问题,本实用新型涉及一种新型催化合成反应装置,区别于传统的间歇釜式反应器,既体现了传统釜式反应器高效的特点,同时还兼具固定床反应器催化剂连续催化的特色,在提升反应效率、避免热量聚集以及简易产物分离等方面进行全面创新,助力低成本新高效合成工业生产方案的开发。

技术实现要素:

6.本实用新型的目的是提供一种环状碳酸酯制备装置,以解决上述现有技术存在的

问题,适用于非均相催化剂,在反应过程中,催化剂表面不会产生大量热量聚集效应,移热效率高,并且能够保持催化剂的高活性,提高反应效率。

7.为实现上述目的,本实用新型提供了如下方案:

8.本实用新型提供一种环状碳酸酯制备装置,包括反应釜和催化剂网板,所述反应釜的顶部设置有进液口和进气口,所述进液口用于通入环氧化物,所述进气口用于通入二氧化碳;所述反应釜的内部设置有所述催化剂网板,所述催化剂网板上用于铺设催化剂,所述催化剂能够催化所述环氧化物和所述二氧化碳进行环加成反应生成环状碳酸酯,反应生成的所述环状碳酸酯能够通过所述催化剂网板的网孔并进入所述反应釜的底部,所述反应釜的底部设置有出料口,所述出料口用于所述环状碳酸酯的出料;所述反应釜设置有温度控制系统,所述温度控制系统能够对所述反应釜的内部温度进行控制。

9.优选的,所述反应釜的内部从上到下设置有若干层所述催化剂网板。

10.优选的,所述反应釜的内部设置有搅拌器,所述搅拌器包括搅拌轴、搅拌叶片和第一动力部件,所述搅拌轴的一端伸入所述反应釜底部并与所述搅拌叶片连接,所述搅拌轴的另一端与所述第一动力部件连接,所述第一动力部件能够驱动所述搅拌轴转动,从而带动所述搅拌叶片转动。

11.优选的,所述催化剂网板上开设有中心孔,所述搅拌轴穿过所述中心孔,并与所述催化剂网板连接,所述搅拌轴能够带动所述催化剂网板转动;

12.所述催化剂网板的内边缘沿所述中心孔的周向设置有第一挡板,所述催化剂网板的外边缘沿周向设置有第二挡板。

13.优选的,所述催化剂网板包括两个对称设置的半圆形网板,两个所述半圆形网板通过连接轴转动连接,且所述连接轴沿所述搅拌轴的径向安装于所述搅拌轴上;两个所述半圆形网板的连接处还通过若干卡扣进行固定。

14.优选的,所述进液口连接有进液管路,所述进液管路用于将所述环氧化物输送至所述反应釜中,所述进液管路上设置有计量进料泵和喷嘴,所述计量进料泵能够对进入所述反应釜的所述环氧化物进行计量和加压,所述喷嘴能够将所述环氧化物分散喷射至所述反应釜中。

15.优选的,所述温度控制系统包括加热系统,所述加热系统包括加热套,所述加热套套设在所述反应釜的外壁,所述加热套的内部设置有电加热装置,所述电加热装置通电后能够加热所述反应釜。

16.优选的,所述加热系统还包括热电偶和温度控制器,所述热电偶分别与所述反应釜和所述温度控制器连接,所述热电偶能够测量所述反应釜的内部温度并将温度数据通过电信号传递给所述温度控制器,所述温度控制器与所述电加热装置连接,能够控制所述电加热装置的加热温度。

17.优选的,所述出料口连接有出料管路,所述出料管路用于输出所述环状碳酸酯,所述出料管路上设置有采样口。

18.优选的,所述催化剂网板的网孔的直径范围为0.5μm~10μm。

19.本实用新型相对于现有技术取得了以下技术效果:

20.本实用新型提供的环状碳酸酯制备装置,适用于非均相催化剂,在反应过程中,反应温度下,原料蒸汽和二氧化碳在催化剂表面反应,移热效率高,不会产生大量热量聚集效

应;并且本实用新型的反应产物状态为液态,反应产物生成后聚集在反应器底部,使反应物和反应产物始终处于分离相,能够保持催化剂的高活性,有利于反应高效进行,提高反应效率。

21.本实用新型的结构简单,既具有传统釜式反应器高效的特点,又具有固定床反应器催化剂连续催化物料即时分离的特点,催化剂分布广,催化效率高,处理量大。

22.本实用新型的催化剂和反应产物自动分离,免于催化剂的移动处理,降低了工作量;反应产物分离简单,纯度较高,工业应用潜力强。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

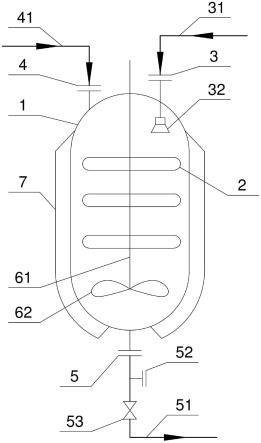

24.图1为本实用新型提供的环状碳酸酯制备装置的结构示意图;

25.图2为本实用新型提供的催化剂网板的俯视图;

26.图3为本实用新型提供的催化剂网板的侧视图;

27.图中:1-反应釜、2-催化剂网板、21-网孔、22-中心孔、23-第一挡板、24-第二挡板、25-连接轴、3-进液口、31-进液管路、32-喷嘴、4-进气口、41-进气管路、5-出料口、51-出料管路、52-采样口、53-放液阀、61-搅拌轴、62-搅拌叶片、7-加热套。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.本实用新型的目的是提供一种环状碳酸酯制备装置,以解决现有技术存在的问题,适用于非均相催化剂,在反应过程中,催化剂表面不会产生大量热量聚集效应,移热效率高,并且能够保持催化剂的高活性,提高反应效率。

30.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

31.如图1所示,本实用新型提供一种环状碳酸酯制备装置,包括反应釜1和催化剂网板2,反应釜1的顶部设置有进液口3和进气口4,进液口3用于通入环氧化物,进气口4用于通入二氧化碳;反应釜1的内部设置有催化剂网板2,催化剂网板2上均匀开设有若干网孔21,催化剂网板2上用于铺设催化剂,催化剂能够催化环氧化物和二氧化碳进行环加成反应生成环状碳酸酯,反应生成的环状碳酸酯能够通过催化剂网板2的网孔21并进入反应釜1的底部,反应釜1的底部设置有出料口5,出料口5用于环状碳酸酯的出料;反应釜1设置有温度控制系统,温度控制系统能够对反应釜1的内部温度进行控制。

32.进一步地,反应釜1的内部从上到下设置有若干层催化剂网板2,本实施例中反应釜1优选为间歇式多级催化床反应釜,间歇式多级催化床反应釜为多催化剂床层高压反应

釜,能够实现气液反应物在不同催化剂床层逐级返混参与催化反应;催化剂网板2的层数根据反应釜1适用物料的规模和反应釜1的尺寸确定;反应釜1和催化剂网板2的材质优选为不锈钢材质。

33.在本实施例中,反应釜1的内部设置有搅拌器,搅拌器包括搅拌轴61、搅拌叶片62和第一动力部件,搅拌轴61的一端伸入反应釜1底部并与搅拌叶片62连接,搅拌叶片62优选为扇叶型叶片,搅拌轴61的另一端与第一动力部件连接,第一动力部件能够驱动搅拌轴61转动,从而带动搅拌叶片62转动,使反应物与催化剂混合均匀;本实施例中搅拌轴61和搅拌叶片62的材质优选为镍基合金,第一动力部件采用电机。

34.在本实施例中,催化剂网板2上开设有中心孔22,搅拌轴61穿过中心孔22,并与催化剂网板2连接,从而使搅拌轴61能够带动催化剂网板2转动;

35.催化剂网板2的内边缘沿中心孔22的周向设置有第一挡板23,催化剂网板2的外边缘沿周向设置有第二挡板24,在搅拌轴61带动催化剂网板2转动时,第一挡板23和第二挡板24能够挡住催化剂网板2上的催化剂,使催化剂不掉落。

36.进一步地,如图2~图3所示,催化剂网板2包括两个对称设置的半圆形网板,两个半圆形网板能够形成一个圆形催化剂网板2,圆形催化剂网板2的直径小于反应釜1的内径;两个半圆形网板的圆心设置有两个半圆孔,两个半圆孔能够形成圆形催化剂网板2的中心孔22;两个半圆形网板通过连接轴25转动连接,能够沿连接轴25对折,便于催化剂的装填与拆卸,且连接轴25沿搅拌轴61的径向安装于搅拌轴61上,实现催化剂网板2与搅拌轴61的连接。

37.本实施例中连接轴25优选为一根贯穿于搅拌轴61的转动轴,转动轴与搅拌轴61固定连接,搅拌轴61能够带动转动轴同步转动,从而带动圆形催化剂网板2转动;两个半圆形网板的连接处还通过若干卡扣进行固定,能够使两个半圆形网板形成一个稳定的圆形催化剂网板2。

38.在本实施例中,进液口3连接有进液管路31,进液管路31用于将环氧化物输送至反应釜1中,进液管路31上设置有计量进料泵和喷嘴32,计量进料泵能够对进入反应釜1的环氧化物进行计量和加压,喷嘴32能够将环氧化物分散喷射至反应釜1中。

39.在本实施例中,温度控制系统包括加热系统,加热系统包括加热套7,加热套7套设在反应釜1的外壁,加热套7的内部设置有电加热装置,电加热装置优选为电加热丝或者电加热棒,电加热装置通电后能够加热反应釜1。

40.进一步地,加热系统还包括热电偶和温度控制器,热电偶分别与反应釜1和温度控制器连接,热电偶能够测量反应釜1的内部温度并将温度数据通过电信号传递给温度控制器,温度控制器与电加热装置连接,能够控制电加热装置的加热温度,本实施例中加热系统采用电加热温度自动控制系统,电加热温度自动控制系统为现有成熟技术,能够实现对反应温度与分离温度的精确控制。

41.在本实施例中,出料口5连接有出料管路51,出料管路51用于输出环状碳酸酯,出料管路51上设置有采样口52,通过采样口52进行采样;本实施例中在出料管路51上还设置有放液阀53,放液阀53设置在采样口52之后,用于控制出料。

42.在本实施例中,催化剂网板2的网孔21的直径范围为0.5μm~10μm。

43.本实用新型环状碳酸酯制备装置的设计原理:环氧化物的沸点低,其在反应过程

中是气态,二氧化碳也是气态,两种反应物在催化剂表面反应,主要为气固相反应;反应完成后,由于反应产物的沸点高,反应产物是液态,其离开催化剂进入反应釜1底部,实现催化剂和反应产物的分离,有助于催化剂保持高效形态,同时有利于降低副产物的产生频率,在效率方面独具优势。

44.本实用新型的工作过程:将催化剂平铺在反应釜1的各层催化剂网板2上,使用计量进料泵将环氧化物从反应釜1顶部的进液口3,经喷嘴32打入反应釜1中。开启搅拌器搅拌,并开启电加热装置将反应釜1的内部加热至120℃。向反应釜1中通入二氧化碳。温度稳定后,保持压力稳定至1mpa。反应一段时间后,在采样口52进行采样,并使用气相色谱分析监测样品组成,以确定反应进程。反应完成后,反应釜1降至室温,开启反应釜1底部的出料管路51上的放液阀53,排出液体反应产物,并根据反应产物的用途,进一步处理反应产物,最终得到达到纯度要求的产品;关闭放液阀53,继续在反应釜1中加入反应物并加热反应釜1,使反应继续进行,催化剂能够保持长周期运行使用。

45.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1