一种适用于锅炉除尘与回料的旋风分离器的制作方法

[0001]

本发明属于锅炉生产环保技术领域,具体涉及一种适用于锅炉除尘与回料的旋风分离器。

背景技术:

[0002]

旋风分离器是一种利用离心力实现气固分离的装置。当含尘气流由入口段沿切向进入分离器筒体后,颗粒随气流流动过程中主要受到离心力和重力的作用,能够跟随气流进行螺旋状运动,其中颗粒的粒径越小与气流的跟随性越好。处于外旋的气流运动至锥体部分的底部时,会沿中心筒所在轴转而向上运动,进入中心筒从而离开分离器;处于内旋的气流会在到达锥体底部之前就转而向上运动,进入中心筒内。对于气流中所携带的灰尘颗粒,质量较大的所受的离心力和重力较大,会随气流逐渐向外旋移动,最终被甩至壁面,依靠自身的重力下落入集灰装置中。密度远小于空气的颗粒会随着空气排出分离器。这一过程即实现了气固分离,集灰装置还可以排出并收集灰尘颗粒,在避免环境污染的同时实现了未燃尽燃料的回收。

[0003]

旋风分离器大多存在“顶灰环”、“短路流”、“粉尘返混”等问题,显著影响了其分离效率。

技术实现要素:

[0004]

本发明的目的在于针对上述现有技术中的不足,提出了一种适用于锅炉除尘与回料的旋风分离器,其能够有效提升分离效率,同时收集并回收分离器的固体颗粒,防止二次污染,节约能源。

[0005]

本发明采用如下技术方案来实现的:

[0006]

一种适用于锅炉除尘与回料的旋风分离器,包括进口段、壳体、锥体部分、中心筒、下料管和输尘管,所述进口段固定焊接于壳体顶部,与筒体部分的最外侧相切,其连接处形成了气流的进口;所述中心筒布置在分离器的中心,其上端贯穿壳体,连接处形成了气流的出口;所述锥体部分上端与壳体相连接,下端与下料管相连接;所述下料管的下端与输尘管相连接,所述输尘管的一端与压缩空气相连接,另一端与集灰装置或返料器相连接。

[0007]

本发明进一步的改进在于,所述进口段的截面为矩形截面,其径向外侧边界与壳体的外侧相切,内侧边界呈逐渐收缩的结构,与筒体切线的夹角为15度。

[0008]

本发明进一步的改进在于,所述进口段的内层使用碳化硅耐磨耐火浇注料。

[0009]

本发明进一步的改进在于,所述中心筒分为上、中、下三个部分,上部和下部为圆柱结构,下部圆柱的直径为上部圆柱直径的90%,并且下部圆柱的中心轴与上部圆柱的中心轴存在设定的偏心距,两圆心之间的偏心角度为45度,两个圆柱通过中间部分的偏心圆台相连接。

[0010]

本发明进一步的改进在于,所述下料管为水平截面与锥体部分下截面相等的垂直管段。

[0011]

本发明进一步的改进在于,所述输尘管后半段的结构为先收缩后扩大的文丘里喷嘴结构。

[0012]

本发明与现有技术相比,具有以下优点:

[0013]

本发明提出了分离器入口段、中心筒联合变型优化方案,比单一的入口段或中心筒结构优化方案更能有效提升分离效率,还能够控制压降的增大幅度,同时结构固定、简单,节约能耗。进口段内层使用碳化硅耐磨耐火浇注料,能够预防磨损,提高分离器的使用寿命。中心筒的中下部分呈逐渐收缩的圆台结构,能够改善分离器的“顶灰环”问题。中心筒的下截面偏心布置,能够优化分离器内部的流场分布,改善了“短路流”问题。下料管能够促进固体颗粒发生沉降进入输尘管,输尘管的后半段为文丘里喷嘴结构,能够将灰尘排出分离器,避免发生传统集灰装置的漏灰现象、“粉尘返混”现象,不污染环境的同时提高了旋风分离器的分离效率,还促进了固体颗粒的循环,有利于除尘及回料。

附图说明

[0014]

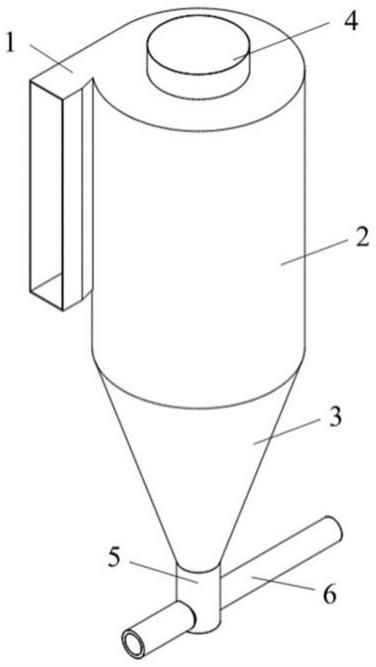

图1为本发明一种适用于锅炉除尘与回料的旋风分离器的结构示意图。

[0015]

图2为本发明的透明结构示意图。

[0016]

图3为本发明的竖直剖面图。

[0017]

图4为图3的a-a向视图。

[0018]

图5为本发明中心筒的三维结构图,视图方向为图4的b向,向上45度。

[0019]

附图标记说明:

[0020]

1为进口段,2为壳体,3为锥体部分,4为中心筒,5为下料管,6为输尘管。

具体实施方式

[0021]

下面结合附图对本发明做进一步地详细说明。

[0022]

参见图1至图3,本发明提供的一种适用于锅炉除尘与回料的旋风分离器,包括进口段1、壳体2、锥体部分3、中心筒4、下料管5和输尘管6。

[0023]

其中,进口段1固定焊接于壳体2顶部,其截面为矩形截面,径向外侧边界与壳体2的外侧相切,形成了烟气进口,其内侧边界使用碳化硅耐磨耐火浇注料,能够预防磨损,提高分离器的使用寿命。入口呈逐渐收缩的结构,与筒体切线的夹角为15度。此改进能够增大气流的切向速度,有效提高分离效率。

[0024]

中心筒4布置在分离器的中心,其上端贯穿壳体2,连接处形成了气流的出口,中心筒4分为上、中、下三个部分,上部和下部为圆柱结构,下部圆柱的直径为上部圆柱直径的90%,并且下部圆柱的中心轴与上部圆柱的中心轴存在设定的偏心距,两圆心之间的偏心角度为45度,两个圆柱通过中间部分的偏心圆台相连接;此改进能够有效提升分离器的分离效率,中心筒的偏心设置还与分离器内部流场的不均匀性相契合,优化了其内部的流场分布,改善了分离器的“短路流”现象,减小了压降增大带来的不利影响。

[0025]

锥体部分3上端与壳体2相连接,下端与下料管5相连接,下料管5为水平截面与锥体部分下截面相等的垂直管段,此改进能够促进固体颗粒沉降入输尘管。下料管5下端与输尘管6相连接,输尘管6的一端与压缩空气相连接,另一端与集灰装置或返料器相连接,输尘管6的后半段结构为先收缩后扩大的文丘里喷嘴结构,此改进能够有效避免“粉尘返混”现

象,提高分离效率,促进固体颗粒的流动。

[0026]

工作时,含尘气流从分离器入口段进入,经逐渐收缩的进口段1加速后沿壁面切向进入筒身内部,受到重力和离心力的作用,逐渐旋转向下运动。含尘气流中的气体部分会在筒身内部转而向上运动,经偏心的中心筒4离开旋风分离器。气流中密度远小于空气的固体颗粒对气体的跟随性较好,能够随气体离开分离器;密度较大的固体颗粒在旋转的过程中会被逐渐甩至壁面,依靠重力作用沿锥体部分3下落,通过下料管5进入输尘管6中,输尘管6中的文丘里喷嘴结构能够在管内部形成负压区,带动固体颗粒离开分离器。

[0027]

本发明涉及的新型旋风分离器,根据旋风分离器结构优化的原则,在兼顾进出口压差的基础上,提高了分离器的分离效率。结构优化方案为,将分离器入口段向内收缩15度,中心筒分为上、中、下三部分,由上至下中心筒大小收缩,位置偏心,分离器下端设置竖直下料管,并与输尘管相连接。能够很好地优化分离器的内部流场,促进固体颗粒的回收与循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1