一种酒瓶容积检测系统及方法与流程

1.本发明涉及一种酒瓶容积检测系统及方法,涉及陶瓷酒瓶生产技术领域。

背景技术:

2.目前,陶瓷酒瓶因注浆成型工艺的影响,酒瓶吸浆成型厚度和烧制收缩率不同,最终导致酒瓶容积偏差,影响酒的包装质量和市场口碑。现有的生产工艺流程采用的是人工抽检的方法对生产的陶瓷酒瓶作容积检测;该方法对陶瓷酒瓶灌入水,再将水倒出测量水的体积,从而检测到瓶子容积。该检测方法效率低、水消耗量大、瓶子接触水后容易形成污垢,对瓶子灌装酒体产生影响,无法实现对每个瓶子的在线自动化检测。

3.申请号为cn201921072921.3的发明专利申请公开了一种用于检测石油汽缸瓶容积装置,包括:主体,所述主体整体呈矩形结构,所述主体由基座、左右两端开口的框体组成,所述框体安装在基座的上表面;限位部,所述限位部贯穿框体设置,所述限位部由限位框、驱动电机、丝杆、活动块、滑动板、两组限位座组成,所述限位框贴合基座的上表面设置,所述丝杆通过轴承安装在限位框的内部,所述活动块套设在丝杆的外部,所述驱动电机安装在限位框的外壁一侧,且驱动电机的输出端通过联轴器与丝杆连接。本实用新型有效的对石油汽缸瓶内部的容积进行高效快速的检测,同时检测效率高,便于批量对石油汽缸瓶容积进行检测工作,且该装置结构简单,自动化程度高,极大降低了工作人员的劳动强度。但是,该申请的装置通过机械构件组合的方式实现瓶体的容积检测,其生产成本高昂,使用不方便,并且只能作单个瓶体的容积检测,单个瓶体的检测时间较长,无法实现高精度及高效率的检测工作。

技术实现要素:

4.本发明的发明目的在于,针对上述存在的问题,提供了一种酒瓶容积检测系统及方法,对成型的酒瓶容积进行检测,通过对检测酒瓶瓶口进行密封,同时与定容量的活塞气缸连接,再与装有液体介质带液位毛细管的密闭容器连接,通过定容量活塞压缩缸压入定量气体,由于液体介质密封住了毛细管孔,气体体积压缩产生压强增大,从而导致毛细管液柱升高,通过检查液柱的高度,再通过控制程序算法,计算出瓶子容积。

5.本发明采用的技术方案如下:

6.本发明公开了一种酒瓶容积检测系统,包括输送轨道和移动机架,输送轨道将若干酒瓶移送至移动机架内,其特征在于,所述移动机架内设置有控制系统、容积检测装置和压瓶机构,控制系统连接控制容积检测装置和压瓶机构,所述容积检测装置包括定量压缩腔,定量压缩腔压缩气体,定量压缩腔底部的第一气体连通管连接酒瓶瓶口密封装置进气端,使酒瓶内气体通过瓶口密封装置出气端排出,瓶口密封装置出气端通过第二气体连通管连接液体密封器入口,液体密封器出口连接有液位毛细管。

7.进一步地,所述液体密封器入口高度高于液体密封器内液面高度设置,液体密封器出口低于液面高度设置;液体密封器入口输送气体,使内部液体介质从出口排出形成液

位毛细管液柱,所述液位毛细管上设有毛细管孔。

8.进一步地,所述液体密封器内液体封堵液位毛细管的毛细管孔,液位毛细管内受压产生液柱,光学检测仪器测量液柱高度,所述控制系统接收光学检测仪器测得液柱高度,计算酒瓶容积与标准容积偏差。

9.进一步地,所述控制系统包括视觉定位系统,视觉定位系统识别移动机架内若干酒瓶的瓶口位置,作酒瓶瓶口的初步定位。

10.进一步地,所述视觉定位系统连接压瓶机构,压瓶机构夹持与酒瓶相同数量的瓶口密封装置,压瓶机构通过视觉定位系统对瓶口位置作二次精确定位,若干瓶口密封装置通过压瓶结构以相同的力度密封酒瓶瓶口。

11.进一步地,所述酒瓶容积检测系统后端设置有剔除装置,控制系统连接剔除装置传递不合格容积酒瓶信息,剔除装置接收信息剔除输送轨道传出的不合格容积酒瓶。

12.进一步地,本发明公开了一种酒瓶容积检测系统的使用方法,包括如下步骤:

13.s1:控制系统的视觉定位系统对酒瓶瓶口作初步识别和精确识别定位,通过压瓶机构夹持瓶口密封装置对检测酒瓶的瓶口进行密封。

14.s2:瓶口密封装置密封检测酒瓶瓶口后,瓶口密封装置进气端通过第一气体连通管连接定量压缩腔,瓶口密封装置出气端通过第二气体连通管连接装有液体介质的带液位毛细管的液体密封器。

15.s3:通过定量压缩腔活塞压入定量气体,液体介质封堵毛细管孔,气体体积压缩产生压强增大,毛细管液柱升高。

16.s4:通过光学检测仪检测量液柱高度,控制系统接收光学检测仪器测得液柱高度,控制系统计算酒瓶容积与标准容积的偏差,测得检测酒瓶容积。

17.进一步地,所述酒瓶内气体体积压缩产生压强增大,根据理想气体状态方程:p1v1/t1=p2v2/t2,得到检测酒瓶容积。

18.本发明的技术效果如下:

19.本发明提供了一种酒瓶容积检测系统及方法,对成型酒瓶容积进行检测,将容积偏差大于合格容积范围值的酒瓶检测出并剔除,确保酒瓶容量合格,以满足后续瓶内灌装白酒的需求。

20.具体如下:

21.1、本发明通过容积检测装置,并根据理想气体状态方程:p1v1/t1=p2v2/t2,对检测的酒瓶用定量活塞容积密封联通,再进行定量容积压缩,由于检测压缩前后时间很短,温度基本无变化,所以压缩体积后检测酒瓶内压强会变大。将压缩腔容积与水密封器进行连接,根据一个标准大气压可支撑10.339米水柱原理,密封腔气体压强增加会转化为液柱高度增加,再通过光学检测仪器测量出液柱高度,通过控制系统程序算法计算出瓶子容积与标准容积的偏差,进而测得检测酒瓶容积。

22.2、本发明通过系统与方法的结合,设置四工位检测设备,可实现每小时700个瓶子检测,整个检测过程全自动化过程,无需人员干涉,能源消耗低,无需消耗水,气等能源,只需要每小时<1度的电能消耗,检测成本非常低。传统手工方式检测同等数量的瓶子,需要2个员工操作,需要大约3小时,能极大降低检测成本。通过程序算法,可实现容积的精确检测,检测精度可达

±

2ml,能完全满足瓶子的灌装精度要求。

附图说明

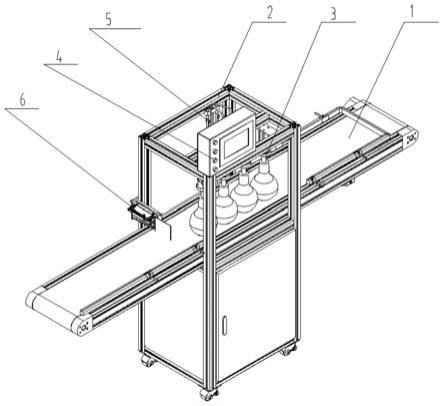

23.图1是本发明整体结构示意图;

24.图2是本发明酒瓶容积检测原理示意图。

25.图中标记:1

‑

输送轨道,2

‑

移动机架,3

‑

压瓶机构,4

‑

控制系统,5

‑

容积检测装置,501

‑

定量压缩腔,502

‑

第一气体连通管,503

‑

瓶口密封装置,504

‑

第二气体连通管,505

‑

液体密封器,506

‑

液位毛细管,6

‑

剔除装置。

具体实施方式

26.下面结合附图,对本发明作详细的说明。

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

28.本实施例中,所采用的数据为优选方案,但并不用于限制本发明;

29.实施例1

30.如图1

‑

2所示,本实施例提供了一种酒瓶容积检测系统,包括输送轨道和移动机架,输送轨道将若干酒瓶移送至移动机架内,所述移动机架内设置有控制系统、容积检测装置和压瓶机构,控制系统连接控制容积检测装置和压瓶机构,所述容积检测装置包括定量压缩腔,定量压缩腔压缩气体,定量压缩腔底部的第一气体连通管连接酒瓶瓶口密封装置进气端,使酒瓶内气体通过瓶口密封装置出气端排出,瓶口密封装置出气端通过第二气体连通管连接液体密封器入口,所述液体密封器入口高度高于液体密封器内液面高度设置,液体密封器出口低于液面高度设置,液体密封器出口连接有液位毛细管。进一步地,所述液体密封器内液体封堵液位毛细管的毛细管孔,液位毛细管内受压产生液柱,光学检测仪器测量液柱高度,所述控制系统接收光学检测仪器测得液柱高度,计算酒瓶容积与标准容积偏差。

31.本实施例中,对检测酒瓶用定量压缩腔与检测的酒瓶密封联通,再通过活塞挤压定量压缩腔进行定量容积压缩,由于检测压缩前后时间很短,温度基本无变化,所以压缩体积后检测酒瓶内压强会变大,根据理想气体状态方程:p1v1/t1=p2v2/t2,式中p1为定量压缩腔定量压强,v1为定量压缩腔压缩气体体积,p2为酒瓶内压强,v2为酒瓶压缩气体体积,t1和t2为开氏温度,由于检测压缩前后时间很短,温度基本无变化,所以式中t1约等于t2=(t+273.15)k。进一步地,所述定量压缩腔与液体密封器连接,定量压缩腔将酒瓶内定量的气体压缩至液体密封器,根据一个标准大气压可支撑10.339米水柱原理,液体密封器气体压强增加会转化为液柱高度增加,再通过光学检测仪器测量出液柱高度,通过控制系统程序算法计算出酒瓶容积与标准容积的偏差,进而测得检测酒瓶容积。

32.本实施例中,所述控制系统包括视觉定位系统,视觉定位系统识别移动机架内若干酒瓶的瓶口位置,作酒瓶瓶口的初步定位。进一步地,所述视觉定位系统连接压瓶机构,压瓶机构夹持与酒瓶相同数量的瓶口密封装置,压瓶机构通过视觉定位系统对瓶口位置作二次精确定位,若干瓶口密封装置通过压瓶结构以相同的力度密封酒瓶瓶口。

33.本实施例中,通过两次视觉定位以使得压瓶机构精确定位到酒瓶瓶口位置,使得瓶口密封装置对酒瓶的密封更严密,同时避免下压过程中中心偏移损坏瓶口;优选地,以陶瓷酒瓶瓶口圆心构件x轴和y轴,通过以下精确定位试验数据对比,得到最优的x方向和y方

向数据定位。

34.(1)x方向:

‑

90.42915,y方向:387.07222;

35.(2)x方向:

‑

91.40060,y方向:386.57634;

36.(3)x方向:

‑

89.96011,y方向:386.30042;

37.(4)x方向:

‑

90.590132,y方向:387.09946。

38.通过以上试验数据对比,当在x方向

‑

89

‑

90区间圆心重合度最高,所以二次精确定位后得出x方向为

‑

89.88911,y方向为384.93835时瓶口密封装置和瓶口圆心重合度更高,密封效果更好。

39.本实施例中,通过如下试验数据对比,得出压瓶机构下压瓶口密封装置压强度的最优值。

40.(1)压力为0

‑

5n时,瓶口密封装置和瓶口之间密封性低,瓶口密封装置和瓶口之间存在气体泄漏;

41.(2)压力为5

‑

15n时,瓶口密封装置和瓶口密封性好,瓶身无裂缝且平整光滑,瓶口无气体泄漏。

42.(3)压力大于15n时,瓶口密封装置和瓶口密封性好,但随着压力逐渐增大,瓶口密封装置和瓶口密封处产生细微裂缝。

43.综上所述,控制压瓶机构向下的压力为5

‑

15n时,密封瓶体效果最好。

44.本实施例中,所述酒瓶容积检测系统后端设置有剔除装置,控制系统连接剔除装置传递不合格容积酒瓶信息,优选地,剔除装置采用气动隔板,气动隔板接收信息将输送轨道传出的不合格容积酒瓶间距隔开,以便于在后续的进程中将不合格的酒瓶直接剔除。

45.实施例2

46.进一步地,本实施例公开了一种酒瓶容积检测系统的使用方法,包括如下步骤:

47.s1:控制系统的视觉定位系统对酒瓶瓶口作初步识别和精确识别定位,通过压瓶机构夹持瓶口密封装置对检测酒瓶的瓶口进行密封。

48.s2:瓶口密封装置密封检测酒瓶瓶口后,瓶口密封装置进气端通过第一气体连通管连接定量压缩腔,瓶口密封装置出气端通过第二气体连通管连接装有液体介质的带液位毛细管的液体密封器。

49.s3:通过定量压缩腔活塞压入定量气体,液体介质封堵毛细管孔,气体体积压缩产生压强增大,毛细管液柱升高。

50.s4:通过光学检测仪检测量液柱高度,控制系统接收光学检测仪器测得液柱高度,控制系统计算酒瓶容积与标准容积的偏差,测得检测酒瓶容积。

51.优选地,本实施例中标准酒瓶容积为250ml,通过控制系统计算标准酒瓶容积与检测酒瓶容积的差值,筛选剔除误差在2ml以外的不合格容积酒瓶。

52.以上所述仅是本发明的优选实施方式,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1