一种润滑油中磁性微粒过滤高梯度磁系的制作方法

1.本发明属于一种永磁铁梯度磁场过滤技术领域,涉及一种润滑油中磁性微粒过滤高梯度磁系。

背景技术:

2.润滑油作为机械设备的主要润滑介质,起着润滑、冷却、散热等作用。在设备运行过程中不可避免的产生金属磨损,润滑油中的金属微粒会加速油品的劣化速度,因此需在油路中设置磁性过滤器。由于微粒尺寸较小,微粒的磁性较弱,导致常用的磁棒式磁性过滤器无法去除润滑油中弱磁性颗粒。

3.采用梯度磁场技术的磁性颗粒分离技术已用于金属选矿、工业废水的分离,主要有永磁和电磁两种梯度磁分离方法。电磁分离通过持续通电建立磁场,耗费能源较大,同时产生大量热量,需采用冷却系统来降低温度,故在一些小型使用场景通常采用永磁分离的方法,工艺简单,维护方便。

4.目前润滑油铁磁性颗粒物过滤通常采用永磁棒,当含有铁磁性颗粒的润滑油流经永磁棒表面时,将润滑油中磁性颗粒捕捉,实现磁性过滤。因磁棒表面有限,且磁棒表面不同区域磁场强度不同,不但磁性过滤效率较低,且无法去除润滑油中弱磁性颗粒物。

技术实现要素:

5.本发明的目的是针对上述润滑油磁性过滤存在的问题,提供一种具有设计合理、磁场强度强、磁场均匀、过滤效果好的润滑油中磁性微粒过滤高梯度磁系。

6.为达到上述目的,所采取的技术方案是:

7.一种润滑油中磁性微粒过滤高梯度磁系,包括壳体以及设置在壳体内的圆形带孔平板永磁体和圆形平板永磁体,壳体一端设置有进油口,另一端设置有出油口;圆形带孔平板永磁体和圆形平板永磁体之间按照n:s与s:n排布且相邻圆形带孔平板永磁体和圆形平板永磁体之设置有聚磁介质。

8.进一步的,壳体内设置有截流支架,圆形带孔平板永磁体固定在截流支架上。

9.进一步的,截流支架包括同轴设置的第一圆柱形筒体和第二圆柱形筒体,第一圆柱形筒体设置在第二圆柱形筒体上。

10.进一步的,第二圆柱形筒体和第一圆柱形筒体的外径相同,均为20~120mm,第一圆柱形筒体的内径为8~98mm,第二圆柱形筒体的内径为10~100mm,并且第一圆柱形筒体的内径小于第二圆柱形筒体的内径;第一圆柱形筒体和第二圆柱形筒体的材质为聚四氟乙烯或peek。

11.进一步的,壳体内设置有溢流支架,圆形平板永磁体固定在溢流支架上。

12.进一步的,溢流支架包括同轴设置的第三圆柱形筒体和第四圆柱形筒体,第三圆柱形筒体设置在第四圆柱形筒体上,第三圆柱形筒体和第四圆柱形筒体的外径相同,均为20~120mm,第三圆柱形筒体的内径为8~98mm,第四圆柱形筒体的内径为10~100mm,并且

第三圆柱形筒体的内径小于第四圆柱形筒体的内径;第三圆柱形筒体和第四圆柱形筒体的材质为聚四氟乙烯、或peek;第三圆柱形筒体和第四圆柱形筒体上沿周向均匀开设有若干溢流孔。

13.进一步的,溢流孔数量为6~12个,溢流孔直径为1~5mm。

14.进一步的,圆形带孔平板永磁体的外直径10~100mm,厚度为2~12mm,圆形带孔平板永磁体中心开设有中心孔,中心孔的直径为3~15mm,磁化方向为轴向。

15.进一步的,圆形平板永磁体的外直径10~100mm,厚度为2~12mm,磁化方向为轴向。

16.进一步的,圆形带孔平板永磁体与圆形平板永磁体之间的间距为3~12mm;

17.聚磁介质为纤维状的导磁刚毛,导磁刚毛直径为0.03~1mm,导磁刚毛在圆形带孔平板永磁体和圆形平板永磁体间的填充率为1~10%。

18.与现有技术相比,本发明具有的有益效果:

19.本发明中通过将圆形带孔平板永磁体和圆形平板永磁体之间按照n:s与s:n序列依次设置,能够形成圆柱形封闭强磁场,相邻圆形带孔平板永磁体和圆形平板永磁体之间设置有聚磁介质,可以形成沿介质纤维径向分布的网状高强度梯度磁场。当油液从进油口进入壳体内封闭的高强度梯度磁场时,在聚磁介质内网状磁场的作用下,微小尺寸颗粒和弱磁性颗粒沿着聚磁介质内网状磁场不断迁移,最终被牢牢吸附在磁场强度较高的区域,完成过滤。本发明中磁性过滤效率高,且可以有效去除润滑油中弱磁性颗粒物。

20.进一步的,聚磁介质的尺度越小,磁场梯度越大,所产生的磁力越强,对尺寸较小和磁性较弱的微粒去除率越高。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

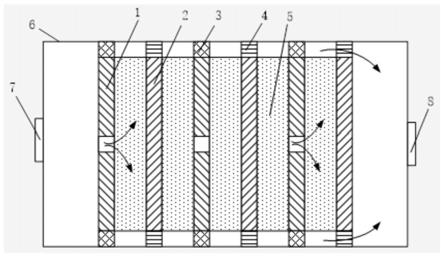

22.图1是本发明的润滑油中磁性微粒高效过滤器的结构示意图。

23.图2是截流支架的结构示意图。其中,(a)为俯视图,(b)为剖视图。

24.图3是溢流支架的结构示意图。其中,(a)为俯视图,(b)为剖视图。

25.图中所示,1为圆形带孔平板永磁铁;2为圆形平板永磁铁;3为截流支架;4为溢流支架;5为聚磁介质;6为壳体;7为进油口;8为出油口。

具体实施方式

26.下面结合附图对本发明进行详细说明。

27.参见图1,一种润滑油中磁性微粒过滤高梯度磁系,包括永磁体、聚磁介质5、磁铁支架,壳体、进油口7和出油口8,所述永磁铁包括圆形带孔平板永磁体1和圆形平板永磁体2,所述圆形带孔平板永磁体1和圆形平板永磁体2之间按照n:s与s:n排布且相邻圆形带孔平板永磁体1和圆形平板永磁体2之设置有聚磁介质5,圆形带孔平板永磁体1固定在截流支架3上,且永磁体安装与壳体6内,圆形平板永磁体2固定在溢流支架4上,且圆形平板永磁体2安装与壳体6内,壳体6两端设置螺纹,与带有螺纹的进油口7和出油口8连接。

28.所述壳体6为非导磁性圆柱形壳体,在壳体6两端设置有螺纹,壳体6一端设置有进油口7,另一端设置有出油口8,进油口7和出油口8均与壳体6通过螺纹相连通。

29.所述圆形带孔平板永磁体1的外直径10~100mm,厚度为2~12mm,圆形带孔平板永磁体1中心开设有中心孔,中心孔的直径为3~15mm,磁化方向为轴向。

30.所述圆形平板永磁体2的外直径10~100mm,厚度为2~12mm,磁化方向为轴向。

31.所述圆形带孔平板永磁体1与圆形平板永磁体2之间的间距为3~12mm。

32.所述聚磁介质5为纤维状的导磁刚毛,刚毛直径为0.03~1mm,导磁刚毛在圆形带孔平板永磁体1和圆形平板永磁体2间的填充率为1~10%。

33.参见图2中(a)和(b),所述截流支架3为带台的环形结构,具体的,包括相连的第一圆柱形筒体和第二圆柱形筒体,第一圆柱形筒体设置在第二圆柱形筒体上,并且二者同轴设置,第二圆柱形筒体和第一圆柱形筒体的外径相同,均为20~120mm,第一圆柱形筒体的内径为8~98mm,第二圆柱形筒体的内径为10~100mm(与圆形带孔平板永磁体1外径相匹配),并且第一圆柱形筒体的内径小于第二圆柱形筒体的内径。第一圆柱形筒体和第二圆柱形筒体均使用聚四氟乙烯或peek等非导磁性材料。

34.参见图3中(a)和(b),所述溢流支架4为带台环形结构,具体的,包括第三圆柱形筒体和第四圆柱形筒体,第三圆柱形筒体设置在第四圆柱形筒体上,并且二者同轴设置,第三圆柱形筒体和第四圆柱形筒体的外径相同,均为20~120mm,第三圆柱形筒体的内径为8~98mm,第四圆柱形筒体的内径为10~100mm(与圆形平板永磁体2外径相匹配),并且第三圆柱形筒体的内径小于第四圆柱形筒体的内径。第三圆柱形筒体和第四圆柱形筒体均使用聚四氟乙烯、peek等非导磁性材料。第三圆柱形筒体和第四圆柱形筒体上沿周向均匀开设有若干通孔。

35.所述溢流支架4上开设有轴向均匀分布的溢流孔,溢流孔数量为6~12个,溢流孔直径为1~5mm。

36.所述壳体6两端设置有螺纹,壳体6为非导磁性材料的圆柱形壳体。

37.所述进油口7为变径装置,两端均设置有螺纹,一端螺纹与壳体6匹配,另一端螺纹与油管路匹配。

38.所述出油口8为变径装置,两端均设置有螺纹,一端螺纹与壳体6匹配,另一端螺纹与油管路匹配。

39.本发明的工作原理是:

40.将圆形带孔平板永磁体1和圆形平板永磁体2之间按照n:s与s:n序列依次分别固定在截流支架3和溢流支架4上,保持间距l,形成圆柱形封闭强磁场,相邻圆形带孔平板永磁体1和圆形平板永磁体2之间设置一定填充率的聚磁介质5,形成沿介质纤维径向分布的网状高强度梯度磁场。当油液从进油口7进入该封闭的高强度梯度磁场时,在聚磁介质5内网状磁场的作用下,弱磁性颗粒沿着聚磁介质5内网状磁场不断迁移,最终被牢牢吸附在磁场强度较高的区域,完成过滤。

41.以下结合附图对本发明的具体实施方式做详细说明。

42.实施例1

43.参见图1-图3,一种润滑油中磁性微粒高效过滤器,使用非导磁性圆柱壳体,在壳体两端设置zg1/4螺纹,与带有1/4螺纹的进油口7和出油口8连接。

44.使用直径为10mm,厚度为8mm,磁铁中心孔直径为3mm的永磁铁为圆形带孔平板永磁体1和直径为10mm,厚度为8mm的圆形平板永磁体2,所述永磁体1和2之间按照n:s与s:n排

布,永磁体间距为3mm,且相邻两个永磁体之设置刚毛直径为0.03mm的聚磁介质5,填充率为5%,永磁体1固定在内径为8mm的,外径为12mm的peek材质的截流支架3上,并安装于壳体6内,永磁体2固定在内径为8mm,外径为12mm的peek材质的溢流支架4上,溢流孔为6个均匀分布的直径为2mm圆孔。采用这样的结构设计可以形成一个圆柱形内部磁系闭合且分布均匀的强磁场,同时内部的聚磁介质可使磁场沿刚毛径向均匀分布,综合利用均匀磁场和聚磁介质技术,获得磁系中的高梯度磁场,能够有效捕获弱磁性颗粒。

45.实施例2

46.参见图1-图3,一种润滑油中磁性微粒高效过滤器,使用非导磁性圆柱壳体,在壳体两端设置zg1/2螺纹,与带有1/2螺纹的进油口7和出油口8连接。

47.使用直径为100mm,厚度为2mm,磁铁中心孔直径为15mm的永磁铁为圆形带孔平板永磁体1和直径为100mm,厚度为2mm的圆形平板永磁体2,所述永磁体1和2之间按照n:s与s:n排布,永磁体间距为12mm,且相邻两个永磁体之设置刚毛直径为1mm的聚磁介质5,填充率为10%,永磁体1固定在内径为98mm的,外径为120mm的聚四氟乙烯材质的截流支架3上,并安装于壳体6内,永磁体2固定在内径为98mm,外径为120mm的聚四氟乙烯材质的溢流支架4上,溢流孔为12个均匀分布的直径为5mm圆孔。

48.实施例3

49.参见图1-图3,一种润滑油中磁性微粒高效过滤器,使用非导磁性圆柱壳体,在壳体两端设置zg3/4螺纹,与带有3/4螺纹的进油口7和出油口8连接。

50.使用直径为40mm,厚度为10mm,磁铁中心孔直径为8mm的永磁铁为圆形带孔平板永磁体1和直径为40mm,厚度为10mm的圆形平板永磁体2,所述永磁体1和2之间按照n:s与s:n排布,永磁体间距为6mm,且相邻两个永磁体之设置刚毛直径为0.4mm的聚磁介质5,填充率为6%,永磁体1固定在内径为38mm的,外径为44mm的聚四氟乙烯材质的截流支架3上,并安装于壳体6内,永磁体2固定在内径为38mm,外径为44mm的聚四氟乙烯材质的溢流支架4上,溢流孔为8个均匀分布的直径为3mm圆孔。

51.使用磁棒和本发明中的方法对润滑油中磁性颗粒物进行过滤对比,以铁元素含量作为评价依据,相同条件下不同方法过滤后润滑油的铁磁性颗粒物含量如下表1:

52.表1使用磁棒和本发明中的方法对润滑油中磁性颗粒物进行过滤对比结果

53.时间0小时2小时4小时8小时磁棒530mg/l330mg/l280208本发明530mg/l226mg/l11454

54.在相同条件下,相比于传统磁棒过滤方式,本发明方法过滤后润滑油中铁元素含量更低,其过滤效率明显高于磁棒过滤方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1