基于零件铸造工艺的环保式铸造原砂筛选装置的制作方法

1.本发明属于铸造辅助设备技术领域,更具体地说,特别涉及基于零件铸造工艺的环保式铸造原砂筛选装置。

背景技术:

2.原砂是铸造生产中造型用最基本的材料,其中应用最广泛的是石英砂俗称硅砂。在砂型铸造中,原砂是混合料中的骨料和主要成分,首次使用的铸造用砂称为原砂;铸造中,对原砂有一定的性能指标要求,故需要对原砂进行筛选。

3.如申请号:cn201811613153.8,本发明提供了一种铸造原砂筛选装置,它解决现有筛选技术中存在筛选效率低、筛选效果不够好等技术问题。本铸造原砂筛选装置,包括碎砂装置和滤砂装置,其特征在于,碎砂装置包括第一振动盘,第一振动盘包括第一盘体,第一盘体内壁固定有第一螺旋轨道,第一螺旋轨道的顶面均匀分布有若干呈锥形的突出部,砂子沿第一螺旋轨道上升,结块的砂子被突出部击碎;滤砂装置包括滤砂箱,滤砂箱内腔内设有第二集砂桶,第二集砂桶的上方设置有呈锥形的滤砂网,滤砂箱的顶部设置有一集砂管,集砂管内的砂子和水的混合物在高压水流的作用下,通过喷头喷向滤砂网,滤砂网转动过程中对砂子中的杂质进行过滤。本发明具有筛选效率高、筛选效果好等优点。

4.类似于上述申请的铸造原砂筛选装置目前还存在以下几点不足;一个是,现有装置虽然能够实现砂石的震动筛选,但是不能够通过结构上的改进在震动筛选的同时实现高频辅助震动筛选;再者是,现有装置在筛选的过程中容易筛孔容易堵塞,而不能够在筛选的同时实现筛孔的自动清堵;最后是,现有装置在筛选的过程中容易产生灰尘,而不能够通过结构上的改进在筛选的同时自动实现灰尘的净化。

5.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供基于零件铸造工艺的环保式铸造原砂筛选装置,以期达到更具有更加实用价值性的目的。

技术实现要素:

6.为了解决上述技术问题,本发明提供基于零件铸造工艺的环保式铸造原砂筛选装置,以解决现有一个是,现有装置虽然能够实现砂石的震动筛选,但是不能够通过结构上的改进在震动筛选的同时实现高频辅助震动筛选;再者是,现有装置在筛选的过程中容易筛孔容易堵塞,而不能够在筛选的同时实现筛孔的自动清堵;最后是,现有装置在筛选的过程中容易产生灰尘,而不能够通过结构上的改进在筛选的同时自动实现灰尘的净化的问题。

7.本发明基于零件铸造工艺的环保式铸造原砂筛选装置的目的与功效,由以下具体技术手段所达成:基于零件铸造工艺的环保式铸造原砂筛选装置,包括箱体;所述箱体为矩形箱状结构;箱体包括:连接板,所述连接板共设有两块,且两块对称焊接在箱体内壁上,并且两块连接板

均为矩形板状结构;筛选结构,所述筛选结构安装在箱体上;驱动结构,所述驱动结构安装在箱体上;框架,所述框架安装在箱体上。

8.进一步的,所述驱动结构还包括:拨动块b,拨动块b安装在驱动电机的转轴上,且当驱动电机转动时拨动块b与伸缩气瓶弹性接触。

9.进一步的,所述净化结构还包括:吸气管,吸气管共设有两根,且两根吸气管均为柱形管状结构;两根吸气管均与连接管相连接,且两根吸气管均位于箱体内部;每根吸气管上均呈环形阵列状开设有吸气孔,且环形阵列状开设的吸气孔共同组成了吸气管的扩散式吸气结构。

10.进一步的,两根所述吸气管呈对称状设置,且两根吸气管均与滑动杆头端接触,从而当筛选框与滑动杆撞击时吸气管也呈震动状。

11.进一步的,所述筛选结构包括:滑动杆,滑动杆共设有四根,且四根滑动杆均焊接在连接板上,并且四根滑动杆均为阶梯轴状结构;筛选框,筛选框滑动连接在四根滑动杆上;弹性件,弹性件共设有四个,且四个弹性件分别套接在四根滑动杆上,并且四个弹性件共同组成了筛选框的弹性复位结构。

12.进一步的,所述筛选结构还包括:筛孔,筛孔呈矩形阵列状开设在筛选框上,且筛孔为锥形孔状结构。

13.进一步的,所述驱动结构包括:驱动电机,驱动电机固定连接在箱体上,且驱动电机的转动轴上安装有拨动块a,并且当驱动电机转动时拨动块a与筛选框弹性接触。

14.进一步的,所述筛选结构还包括:凸起,凸起呈矩形阵列状焊接在筛选框上,且凸起为半圆柱形结构,并且当驱动电机转动时拨动块a与凸起依次接触。

15.进一步的,所述框架包括:辅助杆,辅助杆呈矩形阵列状焊接在框架上,且矩形阵列状焊接的辅助杆与矩形阵列状开设的筛孔对正,并且当筛选框向下运动时辅助杆穿过筛孔;框架的右侧位置安装有净化结构,且净化结构安装在箱体上。

16.进一步的,所述净化结构包括:蓄水盒,蓄水盒为盒状结构,且蓄水盒焊接在箱体上;蓄水盒内焊接有挡板隔板,且隔板呈矩形阵列状开设有通孔。

17.伸缩气瓶,伸缩气瓶固定连接在箱体上,且蓄水盒上连接有排气管和连接管;排气管与蓄水盒相连接;连接管头端位于箱体内部;排气管和连接管内均安装有一个单向活门,且当伸缩气瓶被挤压时排气管呈排气状连接管呈闭锁状,当伸缩气瓶弹性复位时排气管呈闭锁状连接管呈吸气状。

18.与现有技术相比,本发明具有如下有益效果:

通过框架的设置,因辅助杆呈矩形阵列状焊接在框架上,且矩形阵列状焊接的辅助杆与矩形阵列状开设的筛孔对正,并且当筛选框向下运动时辅助杆穿过筛孔,从而可将卡在筛孔内的砂石进行清理。

19.通过筛选结构和净化结构的配合设置,因两根吸气管呈对称状设置,且两根吸气管均与滑动杆头端接触,从而当筛选框与滑动杆撞击时吸气管也呈震动状,从而实现了吸气管上灰尘的震落,进而实现了吸气孔的清堵。

20.通过筛选结构和驱动结构的配合设置,第一,因驱动电机固定连接在箱体上,且驱动电机的转动轴上安装有拨动块a,并且当驱动电机转动时拨动块a与筛选框弹性接触,从而可实现筛选框的往复运动,进而实现了筛选动作;第二,因凸起呈矩形阵列状焊接在筛选框上,且凸起为半圆柱形结构,并且当驱动电机转动时拨动块a与凸起依次接触,从而实现了筛选框的高频振动,进而提高了筛选效果。

21.通过净化结构的设置,第一,因伸缩气瓶固定连接在箱体上,且蓄水盒上连接有排气管和连接管;排气管与蓄水盒相连接;连接管头端位于箱体内部;排气管和连接管内均安装有一个单向活门,且当伸缩气瓶被挤压时排气管呈排气状连接管呈闭锁状,当伸缩气瓶弹性复位时排气管呈闭锁状连接管呈吸气状;第二,因拨动块b安装在驱动电机的转轴上,且当驱动电机转动时拨动块b与伸缩气瓶弹性接触,从而可实现伸缩气瓶的连续挤压进行实现了箱体内部气体的换气过滤;第三,因蓄水盒内焊接有挡板隔板,且隔板呈矩形阵列状开设有通孔,从而通过改通孔可实现气体的分割,进而提高了灰尘净化效果;第四,因每根吸气管上均呈环形阵列状开设有吸气孔,且环形阵列状开设的吸气孔共同组成了吸气管的扩散式吸气结构。

附图说明

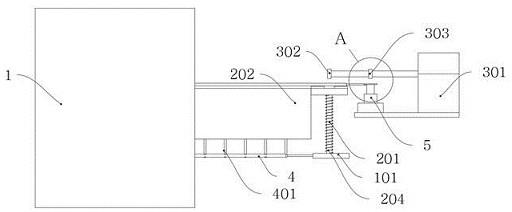

22.图1是本发明的轴视结构示意图。

23.图2是本发明箱体剖开后的轴视结构示意图。

24.图3是本发明图2的主视结构示意图。

25.图4是本发明图3的a处放大结构示意图。

26.图5是本发明去除箱体后的剖视结构示意图。

27.图6是本发明图5的b处放大结构示意图。

28.图7是本发明图5的c处放大结构示意图。

29.图8是本发明图5的d处放大结构示意图。

30.图中,部件名称与附图编号的对应关系为:1、箱体;101、连接板;2、筛选结构;201、滑动杆;202、筛选框;203、筛孔;204、弹性件;205、凸起;3、驱动结构;301、驱动电机;302、拨动块a;303、拨动块b;4、框架;401、辅助杆;5、净化结构;501、伸缩气瓶;502、蓄水盒;503、排气管;504、连接管;505、吸气管;506、吸气孔;507、隔板。

具体实施方式

31.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

32.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.实施例:如附图1至附图8所示:本发明提供基于零件铸造工艺的环保式铸造原砂筛选装置,包括箱体1;箱体1为矩形箱状结构;箱体1包括:连接板101,连接板101共设有两块,且两块对称焊接在箱体1内壁上,并且两块连接板101均为矩形板状结构;筛选结构2,筛选结构2安装在箱体1上;驱动结构3,驱动结构3安装在箱体1上;框架4,框架4安装在箱体1上。

35.参考如图2,筛选结构2包括:滑动杆201,滑动杆201共设有四根,且四根滑动杆201均焊接在连接板101上,并且四根滑动杆201均为阶梯轴状结构;筛选框202,筛选框202滑动连接在四根滑动杆201上;弹性件204,弹性件204共设有四个,且四个弹性件204分别套接在四根滑动杆201上,并且四个弹性件204共同组成了筛选框202的弹性复位结构,从而在弹性件204的弹力推动下筛选框202向上移动并与滑动杆201头端撞击实现震动筛选。

36.参考如图6,筛选结构2还包括:筛孔203,筛孔203呈矩形阵列状开设在筛选框202上,且筛孔203为锥形孔状结构,从而可降低筛孔203堵塞的几率。

37.参考如图2,驱动结构3包括:驱动电机301,驱动电机301固定连接在箱体1上,且驱动电机301的转动轴上安装有拨动块a302,并且当驱动电机301转动时拨动块a302与筛选框202弹性接触,从而可实现筛选框202的往复运动,进而实现了筛选动作。

38.参考如图2,筛选结构2还包括:凸起205,凸起205呈矩形阵列状焊接在筛选框202上,且凸起205为半圆柱形结构,并且当驱动电机301转动时拨动块a302与凸起205依次接触,从而实现了筛选框202的高频振动,进而提高了筛选效果。

39.参考如图6,框架4包括:

辅助杆401,辅助杆401呈矩形阵列状焊接在框架4上,且矩形阵列状焊接的辅助杆401与矩形阵列状开设的筛孔203对正,并且当筛选框202向下运动时辅助杆401穿过筛孔203,从而可将卡在筛孔203内的砂石进行清理;框架4的右侧位置安装有净化结构5,且净化结构5安装在箱体1上。

40.参考如图2,净化结构5包括:蓄水盒502,蓄水盒502为盒状结构,且蓄水盒502焊接在箱体1上;蓄水盒502内焊接有挡板隔板507,且隔板507呈矩形阵列状开设有通孔,从而通过改通孔可实现气体的分割,进而提高了灰尘净化效果。

41.伸缩气瓶501,伸缩气瓶501固定连接在箱体1上,且蓄水盒502上连接有排气管503和连接管504;排气管503与蓄水盒502相连接;连接管504头端位于箱体1内部;排气管503和连接管504内均安装有一个单向活门,且当伸缩气瓶501被挤压时排气管503呈排气状连接管504呈闭锁状,当伸缩气瓶501弹性复位时排气管503呈闭锁状连接管504呈吸气状。

42.参考如图5,驱动结构3还包括:拨动块b303,拨动块b303安装在驱动电机301的转轴上,且当驱动电机301转动时拨动块b303与伸缩气瓶501弹性接触,从而可实现伸缩气瓶501的连续挤压进行实现了箱体1内部气体的换气过滤。

43.参考如图5和图8,净化结构5还包括:吸气管505,吸气管505共设有两根,且两根吸气管505均为柱形管状结构;两根吸气管505均与连接管504相连接,且两根吸气管505均位于箱体1内部;每根吸气管505上均呈环形阵列状开设有吸气孔506,且环形阵列状开设的吸气孔506共同组成了吸气管505的扩散式吸气结构。

44.参考如图8,两根吸气管505呈对称状设置,且两根吸气管505均与滑动杆201头端接触,从而当筛选框202与滑动杆201撞击时吸气管505也呈震动状,从而实现了吸气管505上灰尘的震落,进而实现了吸气孔506的清堵。

45.在另一实施例中,滑动杆201和弹性件204可通过弹性伸缩杆来实现,从而结构更为简洁。

46.本实施例的具体使用方式与作用:在筛选时,第一,因驱动电机301固定连接在箱体1上,且驱动电机301的转动轴上安装有拨动块a302,并且当驱动电机301转动时拨动块a302与筛选框202弹性接触,从而可实现筛选框202的往复运动,进而实现了筛选动作;第二,因凸起205呈矩形阵列状焊接在筛选框202上,且凸起205为半圆柱形结构,并且当驱动电机301转动时拨动块a302与凸起205依次接触,从而实现了筛选框202的高频振动,进而提高了筛选效果;第三,因辅助杆401呈矩形阵列状焊接在框架4上,且矩形阵列状焊接的辅助杆401与矩形阵列状开设的筛孔203对正,并且当筛选框202向下运动时辅助杆401穿过筛孔203,从而可将卡在筛孔203内的砂石进行清理;在净化时,第一,因伸缩气瓶501固定连接在箱体1上,且蓄水盒502上连接有排气管503和连接管504;排气管503与蓄水盒502相连接;连接管504头端位于箱体1内部;排气管503和连接管504内均安装有一个单向活门,且当伸缩气瓶501被挤压时排气管503呈排气状连接管504呈闭锁状,当伸缩气瓶501弹性复位时排气管503呈闭锁状连接管504呈吸气状;

第二,因拨动块b303安装在驱动电机301的转轴上,且当驱动电机301转动时拨动块b303与伸缩气瓶501弹性接触,从而可实现伸缩气瓶501的连续挤压进行实现了箱体1内部气体的换气过滤;第三,因蓄水盒502内焊接有挡板隔板507,且隔板507呈矩形阵列状开设有通孔,从而通过改通孔可实现气体的分割,进而提高了灰尘净化效果;第四,因每根吸气管505上均呈环形阵列状开设有吸气孔506,且环形阵列状开设的吸气孔506共同组成了吸气管505的扩散式吸气结构;第五,因两根吸气管505呈对称状设置,且两根吸气管505均与滑动杆201头端接触,从而当筛选框202与滑动杆201撞击时吸气管505也呈震动状,从而实现了吸气管505上灰尘的震落,进而实现了吸气孔506的清堵。

47.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1