一种制砂用一体化分选装置及制砂装置的制作方法

1.本实用新型涉及制砂技术领域,尤其涉及一种制砂用一体化分选装置及制砂装置。

背景技术:

2.在制砂分选工艺中,主要有以下几种分选方法:

3.含有1个分选装置和1个负压回收机构;分选装置,其通过送风的风力分选与筛网的筛分分选,将来自破碎机的破碎物分选为粗颗粒和细颗粒与微粉;负压回收机构,其通过吸引分选装置内的微粉,将其回收。

4.含有2个分选装置和1个负压回收机构;第1分选装置,其通过送风的风力分选,将来自破碎机的破碎物分选为颗粒与微粉;负压回收机构,其通过吸引第1分选装置内的微粉,将其回收;第2分选装置,其通过筛网的筛分分选,将第1分选装置内的颗粒分选为粗颗粒与细颗粒。

5.含有2个分选装置和1个负压回收机构;第1分选装置,其通过送风的风力分选与筛网的筛分分选,将来自破碎机的破碎物分选为粗颗粒和细颗粒与微粉;负压回收机构,其通过吸引第1分选装置内的微粉,将其回收;在第1分选装置和负压回收机构的中途设置第2分选装置,该第2分选装置采用该负压回收机构的负压,将微粉分选为粗微粉和细微粉,并且该粗微粉与细颗粒汇合。

6.上述第一种和第二种分选方法中,仅将破碎物分选为粗颗粒和细颗粒与微粉,然而由于风力无法准确掌控,微粉中会参杂有与细颗粒相近的粗微粉,如将粗微粉直接舍弃,会造成破碎物的浪费,影响制砂效率。上述第三种分选方法中,第1分选装置和第2分选装置为两个独立的装置,安装、维修不方便,且第1分选装置和第2分选装置之间的连通处也容易因发生砂土沉积而堵塞。

技术实现要素:

7.有鉴于此,本实用新型实施例提供一种制砂用一体化分选装置及制砂装置,主要通过将传统的第一分选装置和第二分选装置的功能集成于一体,结构更简单,达到方便安装,延长使用寿命的目的,且一体机检修方便,生产成本低。

8.为达到上述目的,本实用新型主要提供如下技术方案:

9.一方面,本实用新型实施例提供了一种制砂用一体化分选装置,包括:

10.外壳(1),外壳(1)内为一空腔,外壳(1)上设置有送风口(2),送风口(2)用于连接于送风机(0),空腔内设置有粗颗粒筛选组件(3)和粗微粉筛选组件(4);

11.粗颗粒筛选组件(3)用于在送风机(0)的外部风力作用下将来自破碎机的破碎物分选为粗颗粒、细颗粒与微粉,粗微粉筛选组件(4)用于接受微粉,并将微粉分选为粗微粉和细微粉。

12.优选的,空腔包括第一功能区和第二功能区,送风口(2)与第一功能区对应,外壳

(1)上还设置有与第一功能区对应的进料口(5)和粗颗粒出口(6),以及,与第二功能区对应的细颗粒和粗微粉出口(7)和细微粉出口(8),粗颗粒筛选组件(3)设置于第一功能区内,粗微粉筛选组件(4)设置于第二功能区内,进料口(5)用于连接于破碎机出口。

13.优选的,粗颗粒筛选组件(3)为调整板,调整板与送风口(2)相对应,调整板与送风口(2)之间有第一通道,调整板与进料口(5)之间有第二通道,第一通道连通进料口(5)和粗颗粒出口(6),第二通道连通进料口(5)和第二功能区。

14.优选的,粗微粉筛选组件(4)包括粗微粉通道(41)、设置于粗微粉通道(41)内的重力挡板(42)和粗微粉挡板(43),粗微粉通道(41)的上方开口与进料口(5)和细微粉出口(8)均连通,粗微粉挡板(43)固定于外壳(1)上,且位于粗微粉通道(41)的上方开口处,粗微粉挡板(43)用于将粗微粉引流至粗微粉通道(41),重力挡板(42)用于在粗微粉达到一定重量时打开,使粗微粉经由粗微粉通道(41)出口排出。

15.优选的,粗微粉通道(41)由上方开口向下延伸设置,重力挡板(42)设置于粗微粉通道(41)下方。

16.优选的,粗微粉通道(41)的上方开口和细微粉出口(8)的高度均高于进料口(5)的高度。

17.优选的,还包括,筛网(9),筛网(9)设置于空腔内细颗粒和粗微粉出口(7)处,粗微粉通道(41)出口对应筛网(9)上方,细颗粒和粗微粉经过筛网(9)后由细颗粒和粗微粉出口(7)排出。

18.优选的,筛网(9)上表面高于粗颗粒出口(6)边沿,且筛网(9)呈向着粗颗粒出口(6)方向高度逐渐下降的倾斜设置。

19.优选的,细颗粒和粗微粉出口(7)处设置有送风装置。

20.另一方面,本实用新型实施例还提供了一种制砂装置,包括如上述中任一项的一体化分选装置。

21.本实用新型实施例提出的一种制砂用一体化分选装置,主要通过将传统的第一分选装置和第二分选装置的功能集成于一体,结构更简单,达到方便安装,延长使用寿命的目的,且一体机检修方便,生产成本低。现有技术中,通过设置一个分选装置或两个分选装置,仅将破碎物分选为粗颗粒和细颗粒与微粉,然而由于风力无法准确掌控,微粉中会参杂有与细颗粒相近的粗微粉,如将粗微粉直接舍弃,会造成破碎物的浪费,影响制砂效率;或者,两个分选装置独立,安装、维修不方便,且两个分选装置之间的连通处也容易因发生砂土沉积而堵塞。与现有技术相比,本技术文件中,通过在外壳内空腔中分设第一功能区和第二功能区,第一功能区设置有粗颗粒筛选组件,第二功能区设置粗微粉筛选组件,实现将颗粒和微粉的筛分以及微粉本身的筛分功能集成于一个腔体中,一体化的装置使得功能得到集成,减少设备的复杂性,方便安装和检修。

附图说明

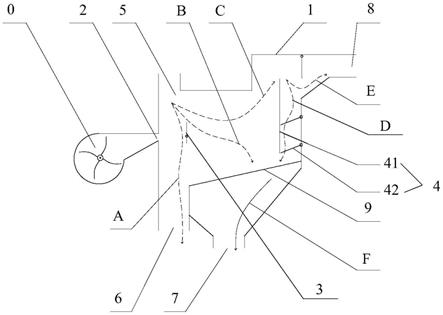

22.图1为本实用新型实施例提供的一种制砂用一体化分选装置的结构示意图;

23.图2为本实用新型实施例提供的一种制砂用一体化分选装置中颗粒流动路径示意图。

具体实施方式

24.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型提出的制砂用一体化分选装置其具体实施方式、结构、特征及其功效,详细说明如后。

25.一方面,如图1-2所示,本实用新型实施例提供了一种制砂用一体化分选装置,包括:

26.外壳(1),外壳(1)内为一空腔,外壳(1)上设置有送风口(2),送风口(2)用于连接于送风机(0),空腔内设置有粗颗粒筛选组件(3)和粗微粉筛选组件(4);

27.粗颗粒筛选组件(3)用于在送风机(0)的外部风力的作用下将来自破碎机的破碎物分选为粗颗粒、细颗粒与微粉,粗微粉筛选组件(4)用于接受微粉,并将微粉分选为粗微粉和细微粉。

28.其中,外壳(1)侧壁设置一送风口(2),送风机(0)位于外壳(1)外对准送风口(2),送风机(0)向外壳(1)内的空腔中提供由送风口(2)一侧到另一侧的气流,本技术方案通过该气流及各个挡板的作用实现破碎物分选。具体的,空腔可分为位于送风口(2)一侧的第一功能区和远离送风口(2)一侧的第二功能区,第一功能区和第二功能区相邻且连通,粗颗粒筛选组件(3)位于第一功能区中,粗微粉筛选组件(4)位于第二功能区中,第一功能区中具有如下动作:破碎物由外部进入第一功能区,送风机(0)提供的气流进入第一功能区,气流吹动破碎物,对其中较轻的细颗粒(b)与微粉(c)将被吹动,由粗颗粒筛选组件(3)对破碎物进行分离,细颗粒(b)与微粉(c)飘入第二功能区,较重的粗颗粒(a)由粗颗粒筛选组件(3)引流后持续向下运动至被收集;第二功能区中具有如下动作:送风机(0)提供的气流进入第二功能区,细颗粒(b)与微粉(c)进入第二功能区,气流经过第一功能区后强度减弱,在第二功能区中,被削弱的气流将较轻的微粉(c)吹动,较重的细颗粒(b)直接向下运动至被收集,微粉(c)中的粗微粉(d)经过粗微粉筛选组件(4)分成粗微粉(d)和细微粉(e),细微粉(e)将被吹至出口排出,粗微粉(d)经过粗微粉筛选组件(4)引流,向下运动直到被收集。至此,实现由一个腔体的一体化的分选装置进行粗颗粒(a)、细颗粒(b)、粗微粉(d)和细微粉(e)的筛选,结构简单,分选效率高。

29.本实用新型实施例提出的一种制砂用一体化分选装置,主要通过将传统的第一分选装置和第二分选装置的功能集成于一体,结构更简单,达到方便安装,延长使用寿命的目的,且一体机检修方便,生产成本低。现有技术中,通过设置一个分选装置或两个分选装置,仅将破碎物分选为粗颗粒和细颗粒与微粉,然而由于风力无法准确掌控,微粉中会参杂有与细颗粒相近的粗微粉,如将粗微粉直接舍弃,会造成破碎物的浪费,影响制砂效率;或者,两个分选装置独立,安装、维修不方便,且两个分选装置之间的连通处也容易因发生砂土沉积而堵塞。与现有技术相比,本技术文件中,通过在外壳内空腔中分设第一功能区和第二功能区,第一功能区设置有粗颗粒筛选组件,第二功能区设置粗微粉筛选组件,实现将颗粒和微粉的筛分以及微粉本身的筛分功能集成于一个腔体中,一体化的装置使得功能得到集成,减少设备的复杂性,方便安装和检修

30.以下对分选装置上各出口和入口的具体情况进行说明。

31.空腔包括第一功能区和第二功能区,送风口(2)与第一功能区对应,外壳(1)上还设置有与第一功能区对应的进料口(5)和粗颗粒出口(6),以及,与第二功能区对应的细颗

粒和粗微粉出口(7)和细微粉出口(8),粗颗粒筛选组件(3)设置于第一功能区内,粗微粉筛选组件(4)设置于第二功能区内,进料口(5)用于连接于破碎机出口。

32.破碎机产生矿石的破碎物,并由破碎机出口送至分选装置进料口(5),进料口(5)设置于外壳(1)上方靠近送风口(2)的边沿,粗颗粒出口(6)设置于外壳(1)下方与进料口(5)上下相对,细颗粒和粗微粉出口(7)设置于外壳(1)下方中间位置,细微粉出口(8)设置于外壳(1)上方侧壁边沿。外壳(1)空腔内的气流由送风口(2)进入,分散为三部分,分别由粗颗粒出口(6)、细颗粒和粗微粉出口(7)和细微粉出口(8)流出。

33.粗颗粒筛选组件(3)具体为调整板,调整板与送风口(2)相对应,调整板与送风口(2)之间有第一通道,调整板与进料口(5)之间有第二通道,第一通道连通进料口(5)和粗颗粒出口(6),第二通道连通进料口(5)和第二功能区。

34.气流由送风口(2)进入,分别由第一通道和第二通道流动,破碎物中的较重的粗颗粒(a)不会被气流吹动,直接由进料口(5)经过第一通道由粗颗粒出口(6)排出,气流起到推动粗颗粒(a)排出的作用。气流推动破碎物中的较轻的细颗粒(b)和微粉(c)由第二通道连通进入第二功能区。实现气流与粗颗粒筛选组件(3)协同作用将破碎物筛分为粗颗粒(a)与细颗粒(b)和微粉(c)。

35.粗微粉筛选组件(4)包括粗微粉通道(41)、设置于粗微粉通道(41)内的重力挡板(42)和粗微粉挡板(43),粗微粉通道(41)的上方开口与进料口(5)和细微粉出口(8)均连通,粗微粉挡板(43)固定于外壳(1)上,且位于粗微粉通道(41)的上方开口处,粗微粉挡板(43)用于将粗微粉引流至粗微粉通道(41),重力挡板(42)用于在粗微粉达到一定重量时打开,使粗微粉经由粗微粉通道(41)出口排出。粗微粉通道(41)由上方开口向下延伸设置,重力挡板(42)设置于粗微粉通道(41)下方。

36.粗微粉通道(41)呈长条形竖直设置,其上方具有开放的开口,开口与进料口(5)连通,或者说,粗颗粒筛选组件(3)形成的第二通道连通于粗微粉通道(41)开口,同时,粗微粉通道(41)与调整板之间为空腔区域,第二通道还连通于该空腔区域,由第二通道排出的细颗粒(b)和微粉(c)首先进入该空腔区域,由于细颗粒(b)较重,将逐渐下落经过该空腔区域后,流向细颗粒和粗微粉出口(7),而较轻的微粉(c)将被气流带动流入粗微粉通道(41)的开口处,此时,气流更加减弱,微粉(c)中的粗微粉(d)将被粗微粉挡板(43)阻挡而由粗微粉通道(41)的开口处落入粗微粉通道(41)内,而细微粉(e)将随着气流继续流动绕过粗微粉挡板(43)至细微粉出口(8)。实现气流与粗微粉筛选组件(4)协同作用,将微粉(c)筛分为粗微粉(d)和细微粉(e)。

37.此外,在粗微粉通道(41)上增加重力挡板(42),粗微粉(d)重量达到一定数值时,重力挡板(42)将打开释放粗微粉(d),使得粗微粉(d)能通畅的通过粗微粉通道(41),相比细长管通道结构,不易发生堵料现象。重力挡板(42)设置于粗微粉通道(41)下方,使得粗微粉通道(41)上有足够的空间积累粗微粉(d)。

38.进一步的,粗微粉通道(41)的上方开口和细微粉出口(8)的高度均高于进料口(5)的高度。为保证细颗粒(b)能顺利的与微粉(c)分离,将粗微粉通道(41)的上方开口和细微粉出口(8)的高度提高,只有较轻的微粉(c)才能在气流的带动下向上飘至粗微粉通道(41)的上方开口处,而细颗粒(b)将撞向粗微粉通道(41)侧壁后下落,保证微粉(c)筛选的有效性。

39.为保证细颗粒(b)和粗微粉(d)有效混合,该分选装置还包括筛网(9),筛网(9)设置于空腔内细颗粒和粗微粉出口(7)处,粗微粉通道(41)出口对应筛网(9)上方,细颗粒(b)和粗微粉(d)经过筛网(9)后形成混合物(f)由细颗粒和粗微粉出口(7)排出。

40.细颗粒(b)和粗微粉(d)汇合在筛网(9)之前,一起下落并由筛网(9)打散,打散过程中落下的微粉可以重新吹至外壳(1)内继续进行循环筛选,细颗粒(b)和粗微粉(d)经由筛网(9)分选后落下,提高分选效率。

41.进一步的,筛网(9)上表面高于粗颗粒出口(6)边沿,且筛网(9)呈向着粗颗粒出口(6)方向高度逐渐下降的倾斜设置。由于下落的细颗粒(b)和粗微粉(d)中会掺杂粗颗粒(a),为保证出砂质量,筛网(9)具有筛分粗颗粒(a)的功能,被筛分后的粗颗粒(a)将停留在筛网(9)上表面,筛网(9)倾斜设置且高于粗颗粒出口(6)边沿,使得被筛分的粗颗粒(a)顺着筛网(9)滑落到粗颗粒出口(6)后排出,实现细颗粒(b)和粗微粉(d)的再次筛分和粗颗粒(a)的收集。

42.细颗粒和粗微粉出口(7)处设置有送风装置。细颗粒(b)和粗微粉(d)由筛网(9)打散后,会产生微粉,送风装置用于将微粉重新吹至外壳(1)内继续进行循环筛选,保证微粉的再次利用。

43.此外,本分选装置还可以根据使用要求进行如下的扩展连接:粗颗粒出口(6)通过回收装置连通破碎机,实现粗颗粒(a)的回收利用;细微粉出口(8)处设置有集尘机,集尘机用于吸收细微粉(e)将其回收;细颗粒和粗微粉出口(7)处设置混合装置,混合装置用于将细颗粒和粗微粉出口(7)出料的成品砂加水捏炼。

44.另一方面,本实用新型实施例还提供了一种制砂装置,包括如上述中任一项的一体化分选装置,包括上述分选装置全部的技术特征和优点,此处不再赘述。

45.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1