具有不合格品取离功能的锂电池盖板检测机的制作方法

1.本实用新型属于锂电池部件自动检测机械技术领域,具体涉及一种具有不合格品取离功能的锂电池盖板检测机。

背景技术:

2.前述的锂电池主要指但并非绝对限于指用于电动汽车(也称“新能源汽车”)上的锂电池。如业界所知,锂电池由壳体、设置在壳体的壳腔内的锂电池芯(由隔膜绝缘分隔的多枚正、负极片构成)以及盖板即锂电池盖板组成。由于锂电池具有容量大、重量轻、服役周期长、能量密度高、无记忆效应、自放电率低以及对环境友好等长处,因而颇受业界的器重并广泛应用于电动汽车、电动自行车乃至各类五金工具,等等。

3.前述的锂电池盖板是锂电池的结构体系中的一个重要部分并且在公开的中国专利文献中不乏见诸,如cn203721782u(动力锂电池盖板)、cn203871392u(一体化高铆接式锂电池盖板)、cn104466043a(一种极柱型锂电池盖板及其使用该盖板的极柱型锂电池)、cn105810857a(一种锂电池上盖组件)、cn202308090u(极柱型锂电池盖板)和cn102339959a(极柱型锂电池盖板),等等。

4.为了确保锂电池的质量以及体现其在使用过程中的安全性,通常需要对壳体、壳体盖板以及锂电池芯进行检测。以锂电池盖板为例,对其气密性以及绝缘部位的防漏电性能的要求是十分严格的,因为如果气密性不良,那么会直接影响新能源电动汽车的可靠性,又因为如果电气绝缘部位的绝缘性能欠缺,那么会引发安全事故。

5.在公开的中国专利文献中,同样可见诸针对锂电池部件进行检测的相关装置的技术信息,如cn209311004u(一种动力电池盖板气密性检测装置)、cn207280669u(盖板〈即锂电池盖板〉压力测试装置)、cn101915703b(锂电池壳的耐压测试装置)、cn208721347u(一种动力电池盖板气密性检测机构)、cn202693423u(高精度的锂电池盖板挤爆测试装置)和cn206563639u(一种动力电池盖板氦气检漏机),等等。并非限于前述例举的锂电池盖板检测装置均未给出如何将由自动检测机构检测出的不合格的锂电池盖板取离的相关结构的技术启示,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

6.本实用新型的任务在于提供一种有助于与锂电池盖板漏电检测合格品输出机构良好配合并且能准确地将锂电池盖板漏电检测合格品输出机构的工位上的不合格的锂电池盖板取离而得以避免出自锂电池盖板漏电检测输出机构的锂电池盖板中存在瑕疵品情形的具有不合格品取离功能的锂电池盖板检测机。

7.本实用新型的任务是这样来完成的,一种具有不合格品取离功能的锂电池盖板检测机,包括一工作台,在该工作台右端下方设置有一电气控制器;与所述电气控制器电气连接的一锂电池盖板漏电检测机构和一锂电池盖板漏电检测合格品输出机构,锂电池盖板漏电检测合格品输出机构设置在所述工作台的左端,锂电池盖板漏电检测机构在对应于锂电

池盖板漏电检测合格品输出机构的上方的位置与锂电池盖板漏电检测合格品输出机构固定,特征在于还包括有一与所述电气控制器电气连接的锂电池盖板漏电检测不合格品取离机构,该锂电池盖板漏电检测不合格品取离机构对应于锂电池盖板漏电检测机构的后方并且以腾空于锂电池盖板漏电检测合格品输出机构的上方的状态与所述工作台固定。

8.在本实用新型的一个具体的实施例中,所述锂电池盖板漏电检测合格品输出机构包括锂电池盖板漏电检测合格品输送皮带驱动装置、锂电池盖板漏电检测合格品左输出皮带导条、锂电池盖板漏电检测合格品右输出皮带导条、锂电池盖板漏电检测合格品左输出皮带、锂电池盖板漏电检测合格品右输出皮带、一对输出皮带导条前固定支承座和一对输出皮带导条后固定支承座,锂电池盖板漏电检测合格品输送皮带驱动装置包括锂电池盖板漏电检测合格品输送皮带驱动电机、锂电池盖板漏电检测合格品输送皮带驱动电机固定座、锂电池盖板漏电检测合格品输送皮带驱动主动轮、锂电池盖板漏电检测合格品输送皮带驱动从动轮、锂电池盖板漏电检测合格品输送皮带轮驱动轴和主从动轮连结皮带,锂电池盖板漏电检测合格品输送皮带驱动电机与所述电气控制器电气连接并且与锂电池盖板漏电检测合格品输送皮带驱动电机固定座固定,而该锂电池盖板漏电检测合格品输送皮带驱动电机固定座与所述工作台的左端前方固定,锂电池盖板漏电检测合格品输送皮带驱动主动轮与锂电池盖板漏电检测合格品输送皮带驱动电机的电机轴固定,锂电池盖板漏电检测合格品输送皮带驱动从动轮以平键固定方式固定在锂电池盖板漏电检测合格品输送皮带轮驱动轴的中部,而该锂电池盖板漏电检测合格品输送皮带轮驱动轴的左端通过左轴承转动地支承在左轴承支承架上,右端通过右轴承转动地支承在右轴承支承架上,左轴承支承架以及右轴承支承架的下部各与所述工作台固定,主从动轮连结皮带的一端套置在锂电池盖板漏电检测合格品输送皮带驱动主动轮上,另一端套在锂电池盖板漏电检测合格品输送皮带驱动从动轮上,锂电池盖板漏电检测合格品左输出皮带导条的前端与一对输出皮带导条前固定支承座中的左侧的一个输出皮带导条前固定支承座固定,而锂电池盖板漏电检测合格品左输出皮带导条的后端与一对输出皮带导条后固定支承座中的左侧的一个输出皮带导条后固定支承座固定,锂电池盖板漏电检测合格品右输出皮带导条在长度方向与锂电池盖板漏电检测合格品左输出皮带导条平行并且前端与一对输出皮带导条前固定支承座中的右侧的一个输出皮带导条前固定支承座固定,而后端与一对输出皮带导条后固定支承座中的右侧的一个输出皮带导条后固定支承座固定,锂电池盖板漏电检测合格品左输出皮带的前端套置在锂电池盖板漏电检测合格品左输出皮带的合格品左输出皮带前皮带轮上,而后端套置在锂电池盖板漏电检测合格品左输出皮带的合格品左输出皮带后皮带轮上,锂电池盖板漏电检测合格品左输出皮带的中部与锂电池盖板漏电检测合格品左输出皮带导条的上下表面贴触,所述合格品左输出皮带前皮带轮在位于所述左轴承支承架与锂电池盖板漏电检测合格品输送皮带驱动从动轮的左侧之间的位置以平键固定方式固定在所述锂电池盖板漏电检测合格品输送皮带轮驱动轴上,所述合格品左输出皮带后皮带轮转动地设置在合格品左输出皮带后皮带轮轴上,而该合格品左输出皮带后皮带轮轴固定在合格品左输出皮带后皮带轮轴座上,该合格品左输出皮带后皮带轮轴座固定在所述锂电池盖板漏电检测合格品左输出皮带导条的后端,锂电池盖板漏电检测合格品右输出皮带的前端套置在锂电池盖板漏电检测合格品右输出皮带的合格品右输出皮带前皮带轮上,而后端套置在锂电池盖板漏电检测合格品右输出皮带的合格品右输出皮带后皮带轮上,锂电池盖板漏

电检测合格品右输出皮带的中部与锂电池盖板漏电检测合格品右输出皮带导条的上下表面贴触,所述合格品右输出皮带前皮带轮在位于所述右轴承支承架与锂电池盖板漏电检测合格品输送皮带驱动从动轮的右侧之间的位置以平键固定方式固定在所述锂电池盖板漏电检测合格品输送皮带轮驱动轴上,所述合格品右输出皮带后皮带轮转动地设置在合格品右输出皮带后皮带轮轴上,而该合格品右输出皮带后皮带轮轴固定在合格品右输出皮带后皮带轮轴座上,该合格品右输出皮带后皮带轮轴座固定在所述锂电池盖板漏电检测合格品右输出皮带导条的后端,一对输出皮带导条前固定支承座固定在输出皮带导条前固定支承座支承轴的中部,而该输出皮带导条前固定支承座支承轴的左端与所述左轴承支承架固定,右端与所述右轴承支承架固定,一对输出皮带导条后固定支承座固定在输出皮带导条后固定支承座支承轴的中部,而该输出皮带导条后固定支承座支承轴的两端各固定在彼此相向对应的一对支承轴支座上,该支承轴支座的下部固定在所述的工作台上;所述锂电池盖板漏电检测机构在与所述锂电池盖板漏电检测合格品左输出皮带导条以及锂电池盖板漏电检测合格品右输出皮带导条的侧面固定的状态下对应于所述锂电池盖板漏电检测合格品左输出皮带以及锂电池盖板漏电检测合格品右输出皮带的上方;所述锂电池盖板漏电检测不合格品取离机构以腾空状态对应于所述锂电池盖板漏电检测合格品左输出皮带导条以及锂电池盖板漏电检测合格品右输出皮带导条的上方。

9.在本实用新型的另一个具体的实施例中,所述锂电池盖板漏电检测不合格品取离机构包括工作台固定立板、滑轨座固定板、左滑轨座、右滑轨座、线性气缸、线性气缸滑块、不合格品吸嘴固定板升降作用缸、不合格品吸嘴固定板和一对不合格品吸嘴,工作台固定立板的底部与所述工作台固定,工作台固定立板的上部朝着远离工作台的方向向上伸展,滑轨座固定板的左端与工作台固定立板的上部后侧固定,而滑轨座固定板的右端以水平悬臂状态对应于所述锂电池盖板漏电检测合格品左输出皮带导条以及锂电池盖板漏电检测合格品右输出皮带导条的上方,左滑轨座与滑轨座固定板的左端后侧固定,并且在该左滑轨座上设置有一左滑轨座信号采集器,右滑轨座与滑轨座固定板的右端后侧固定,并且在该右滑轨座上设置有一右滑轨座信号采集器,在左滑轨座与右滑轨座的上部之间固定有一滑轨座补强条,该滑轨座补强条的长度方向并且朝向上的一侧构成有一线路敷设槽,线性气缸固定在左滑轨座与右滑轨座之间,线性气缸滑块的中部与线性气缸相配合,而线性气缸滑块的上端以及下端各与线性气缸滑块导杆滑动配合,而线性气缸滑块导杆固定在所述左滑轨座与右滑轨座之间,不合格品吸嘴固定板升降作用缸通过不合格品吸嘴固定板升降作用缸座与所述线性气缸滑块固定,在该不合格品吸嘴固定板升降作用缸的顶部固定有一滑板撞块,在该滑板撞块上固定有一滑板上升极限位置信号采集器,在不合格品吸嘴固定板升降作用缸的底部固定有一滑板撞头信号采集器固定座,在该滑板撞头信号采集器固定座上设置有一滑板下降极限位置信号采集器,不合格品吸嘴固定板升降作用缸的滑板的上端面与所述滑板上升极限位置信号采集器相对应,而构成于滑板的右侧的滑板撞头与滑板下降极限位置信号采集器相对应,不合格品吸嘴固定板的中部与形状呈l字形的吸嘴固定板支承架的下端固定,而该吸嘴固定板支承架的上端与所述滑板固定,一对不合格品吸嘴分别固定在不合格品吸嘴固定板的两端,并且在使用状态下通过管路与负压发生装置连接;所述左滑轨座信号采集器、右滑轨座信号采集器、线性气缸、滑板上升极限位置信号采集器、滑板下降极限位置信号采集器、不合格品吸嘴固定板升降作用缸以及所述的负压发

生装置与所述电气控制器电气控制连接。

10.本实用新型提供的技术方案的技术效果在于:由于在对应于锂电池盖板漏电检测机构的后方并且以腾空于锂电池盖板漏电检测合格品输出机构的上方的状态设置了与工作台固定的并且与电气控制器电气连接的锂电池盖板漏电检测不合格品取离机构,因而能满足该锂电池盖板漏电检测不合格品取离机构与锂电池盖板漏电检测合格品输出机构良好配合并且准确地将锂电池盖板漏电检测机构检出的存在绝缘问题的不合格的锂电池盖板取离,避免瑕疵的锂电池盖板混杂于合格的锂电池盖板中,确保完成检测的所有锂电池盖板的质量。

附图说明

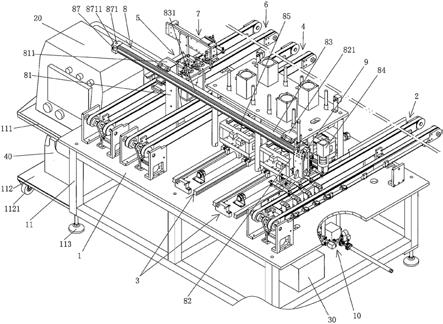

11.图1为本实用新型的实施例示意图。

12.图2为图1所示的锂电池盖板送检输入机构的详细结构图。

13.图3为图1所示的锂电池盖板移运机械手左右位移驱动机构以及锂电池盖板移运机械手的详细结构图。

14.图4为图1和图3所示的锂电池盖板送检输入机构的结构体系的一组锂电池盖板分隔装置的详细结构图。

15.图5为图1所示的锂电池盖板气密性交替检测机构的部分结构图。

16.图6为图5的a部放大图。

17.图7为图1所示的锂电池盖板气密性交替检测机构的整体结构图。

18.图8为图1所示的锂电池盖板漏电检测合格品输出机构的详细结构图。

19.图9为图1所示的锂电池盖板漏电检测机构的详细结构图。

20.图10为图1所示的锂电池盖板漏电检测不合格品取离机构的详细结构图。

具体实施方式

21.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

22.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所处的位置状态为基准的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

23.请参见图1,示出了形状呈矩形体的一工作台1,在该工作台1右端下方设置有一电气控制器30;示出了与前述电气控制器30电气连接的一锂电池盖板漏电检测机构5和一锂电池盖板漏电检测合格品输出机构6,锂电池盖板漏电检测合格品输出机构6设置在前述工作台1的左端,锂电池盖板漏电检测机构5在对应于锂电池盖板漏电检测合格品输出机构6的上方的位置与锂电池盖板漏电检测合格品输出机构6固定,还示出了本实用新型增设的并且作为本实用新型的技术要点的一与前述电气控制器30电气连接的锂电池盖板漏电检测不合格品取离机构7,该锂电池盖板漏电检测不合格品取离机构7对应于锂电池盖板漏电检测机构5的后方并且以腾空于锂电池盖板漏电检测合格品输出机构6的上方的状态与前

述工作台1固定。

24.在图1中还示出了作为锂电池盖板测试机的结构体系的一锂电池盖板送检输入机构2、一锂电池盖板气密性交替检测机构3和一锂电池盖板气密性不合格检出品输出机构4,该锂电池盖板送检输入机构2、锂电池盖板气密性交替检测机构3、锂电池盖板气密性不合格检出品输出机构4以及前述的锂电池盖板漏电检测合格品输出机构6依次自右向左间隔分布,并且以平行于工作台1的短边方向的状态设置在前述工作台1上;还示出了依然作为锂电池盖板测试机的结构体系的一锂电池盖板移运机械手左右位移驱动机构8、一锂电池盖板移运机械手9、一抽真空机构10和一质谱仪20,该锂电池盖板移运机械手左右位移驱动机构8以自左向右腾空于前述工作台1的长边方向的上方的状态设置在工作台1的中部,即自工作台1的左端延伸至右端,该锂电池盖板移运机械手9左右移动地设置在前述锂电池盖板移运机械手左右位移驱动机构8上并且与锂电池盖板移运机械手左右位移驱动机构8传动连接,抽真空机构10设置在前述工作台1朝向下的一侧,该抽真空机构10由管路与锂电池盖板气密性交替检测机构3以及质谱仪20连接,质谱仪20设置在工作台1的左端,前述锂电池盖板送检输入机构2、锂电池盖板气密性交替检测机构3、锂电池盖板气密性不合格检出品输出机构4、锂电池盖板移运机械手左右位移驱动机构8、锂电池盖板移运机械手9、抽真空机构10以及质谱仪20同样与前述电气控制器30电气控制连接。

25.由图1所示,前述工作台1具有下面还要提及的一框架状或称镂空状的工作台支承框架11,在该工作台支承框架11的左端上部并且在对应于工作台1的左端的位置以水平悬臂状态固定有一质谱仪支承板111,前述的质谱仪20设置在质谱仪支承板111上。在工作台支承框架11的左端下部并且在对应于质谱仪支承板111的下方的位置以水平悬臂状态固定有一抽真空泵支承板112,在该抽真空泵支承板112上设置有一与前述抽真空机构10以及电气控制器30连接的抽真空泵40。上面提及的工作台1的短边方向是图1所示位置状态下的自前侧至后侧的长度的方向的尺寸。相应地,工作台1的长度方向是指工作台1自左端至右端的长度方向的尺寸。作为优选的方案,还可在前述工作台支承框架11的底部设置具有对工作台1起水平调整作用的工作台支承框架支承脚113,并且在前述抽真空泵支承板112的底部设置支承滚轮1121。

26.请参见图2至图4并且结合图1,前述锂电池盖板送检输入机构2设置在前述工作台1的右端朝向上的一侧,该锂电池盖板送检输入机构2包括锂电池盖板送检输送带驱动装置21、导轨条前固定装置22、导轨条后固定装置23、左导轨条24、右导轨条25、锂电池盖板送检输入左输送皮带26、锂电池盖板送检输入右输送皮带27、一组锂电池盖板分隔装置28和一组锂电池盖板顶推作用缸29,锂电池盖板送检输送带驱动装置21包括锂电池盖板送检输送皮带驱动电机211、锂电池盖板送检输送皮带驱动电机固定座212、锂电池盖板送检输送皮带驱动主动轮213、锂电池盖板送检输送皮带驱动从动轮214、动力过渡传动皮带215和输送皮带轮驱动轴216,锂电池盖板送检输送皮带驱动电机211与锂电池盖板送检输送皮带驱动电机固定座212固定并且由该锂电池盖板送检输送皮带驱动电机固定座212通过锂电池盖板送检输送皮带驱动电机固定座螺钉2121连同锂电池盖板送检输送皮带驱动电机211固定在前述工作台1的右端前方,锂电池盖板送检输送皮带驱动电机211的锂电池盖板送检输送皮带驱动电机轴2111伸展到锂电池盖板送检输送皮带驱动电机固定座212的左侧,锂电池盖板送检输送皮带驱动主动轮213在位于前述锂电池盖板送检输送皮带驱动电机固定座

212的左侧的位置与前述锂电池盖板送检输送皮带驱动电机轴2111固定,锂电池盖板送检输送皮带驱动从动轮214以平键固定方式固定在输送皮带轮驱动轴216上,动力过渡传动皮带215的一端套置在锂电池盖板送检输送皮带驱动主动轮213上,而另一端套置在锂电池盖板送检输送皮带驱动从动轮214上,前述输送皮带轮驱动轴216左端通过轴承转动地支承在输送皮带轮驱动轴左支承座2161上,而输送皮带轮驱动轴216的右端同样通过轴承转动地支承在输送皮带轮驱动轴右支承座2162上,该输送皮带轮驱动轴左支承座2161与输送皮带轮驱动轴右支承座2162彼此左右对应并且在底部各通过螺钉与前述工作台1固定,导轨条前固定装置22包括导轨条前端固定座轴221、左导轨条前端固定座222和右导轨条前端固定座223,导轨条前端固定座轴221对应于前述输送皮带轮驱动轴216的后方,该导轨条前端固定座轴221的左端通过螺钉与前述输送皮带轮驱动轴左支承座2161固定,而导轨条前端固定座轴221的右端同样通过螺钉(图2中有示意)与前述输送皮带轮驱动轴右支承座2162固定,左导轨条前端固定座222以及右导轨条前端固定座223以彼此左右对应并且相互间隔的状态固定在导轨条前端固定座轴221的中部,导轨条后固定装置23包括导轨条后固定座轴231、左导轨条后端固定座232、右导轨条后端固定座233、导轨条后固定轴左支承座234和导轨条后固定轴右支承座235,导轨条后固定座轴231的左端与导轨条后固定轴左支承座234固定,导轨条后固定轴231的右端与导轨条后固定轴右支承座235固定,左导轨条后端固定座232以及右导轨条后端固定座233以彼此左右对应并且相互间隔的状态固定在导轨条后固定座轴231的中部,并且左导轨条后端固定座232与前述左导轨条前端固定座222相对应,而右导轨条后端固定座233与前述右导轨条前端固定座223相对应,导轨条后固定轴左支承座234以及导轨条后固定轴右支承座235以彼此左右对应的状态与前述工作台1的右端后方固定,并且导轨条后固定轴左支承座234与前述输送皮带轮驱动轴左支承座2161相对应,而导轨条后固定轴右支承座235与前述输送皮带轮驱动轴右支承座2162相对应,左导轨条24的前端通过左导轨条前固定螺钉241与前述左导轨条前端固定座222固定,在左导轨条24的前端右侧并且在对应于左导轨条前端固定座222的上方的位置固定有一锂电池盖板挡片固定座242,在该锂电池盖板挡片固定座242的后侧固定有一锂电池盖板挡片2421,左导轨条24的后端通过左导轨条后端固定螺钉243与前述左导轨条后端固定座232固定,在对应于左导轨条24的长度方向的左侧以间隔状态固定有一组送检锂电池盖板左端面挡板固定座244,在该组送检锂电池盖板左端面挡板固定座244上通过送检锂电池盖板左端面挡板固定螺钉2451固定有一送检锂电池盖板左端面挡板245,该送检锂电池盖板左端面挡板245与左导轨条24的左侧面贴靠并且该送检锂电池盖板左端面挡板245的长度方向的上沿探出左导轨条24的上平面,在左导轨条24的前端右侧固定有一阻隔板支承板246,右导轨条25的前端通过右导轨条前固定螺钉251与前述右导轨条前端固定座223固定,右导轨条25的后端通过右导轨条后端固定螺钉252与前述右导轨条后端固定座233固定,在对应于右导轨条25的长度方向的右侧以间隔状态固定有一组送检锂电池盖板右端面挡板固定座253,在该组送检锂电池盖板右端面挡板固定座253上通过送检锂电池盖板右端面挡板固定螺钉2541固定有一送检锂电池盖板右端面挡板254,该送检锂电池盖板右端面挡板254与右导轨条25的右侧面贴靠并且该送检锂电池盖板右端面挡板254的长度方向的上沿探出右导轨条25的上平面,在前述送检锂电池盖板右端面挡板254的上沿并且在对应于各相邻的锂电池盖板分隔装置28之间的位置各设置有一送检锂电池盖板信号采集器2543,该送检锂电池盖板信号采

集器2543与前述电气控制器30电气控制连接,锂电池盖板送检输入左输送皮带26的前端套置在锂电池盖板送检输入左输送皮带前皮带轮261上,而该锂电池盖板送检输入左输送皮带前皮带轮261在位于前述输送皮带轮驱动轴左支承座2161与前述锂电池盖板送检输送皮带驱动从动轮214之间的位置固定在前述输送皮带轮驱动轴216上,并且对应于前述左导轨条24的前端,锂电池盖板送检输入左输送皮带26的后端套置在锂电池盖板送检输入左输送皮带后皮带轮262上,该锂电池盖板送检输入左输送皮带后皮带轮262在对应于左导轨条24的后端的位置设置在锂电池盖板送检输入左输送皮带后皮带轮轴承座2621上,该锂电池盖板送检输入左输送皮带后皮带轮轴承座2621与前述左导轨条24的后端左侧固定,由于在图2中已经示出了锂电池盖板送检输入左输送皮带后皮带轮262转动设置的后皮带轮轴承2622(一对)以及供一对后皮带轮轴承2622支承的一后皮带轮轴承配合轴2623,并且锂电池盖板送检输入左输送皮带26的设置方式与下面还要提及的合格品左输出皮带后皮带轮642的设置方式雷同,因而申请人不再赘述,左导轨条24对应于锂电池盖板送检输入左输送皮带26的皮带腔的中部并且供锂电池盖板送检输入左输送皮带26的相向一侧的中部与左导轨条24的上下表面贴触,锂电池盖板送检输入右输送皮带27的前端套置在锂电池盖板送检输入右输送皮带前皮带轮271上,而在锂电池盖板送检输入右输送皮带前皮带轮271在位于前述输送皮带轮驱动轴右支承座2162与前述锂电池盖板送检输送皮带驱动从动轮214之间的位置固定在前述输送皮带轮驱动轴216上并且对应于前述右导轨条25的前端,锂电池盖板送检输入右输送皮带27的后端套置在锂电池盖板送检输入右输送皮带后皮带轮272上,该锂电池盖板送检输入右输送皮带后皮带轮272(设置方式与锂电池盖板送检输入左输送皮带后皮带轮262相同)在对应于右导轨条25的后端的位置设置在锂电池盖板送检输入右输送皮带后皮带轮轴承座2721上,该锂电池盖板送检输入右输送皮带后皮带轮轴承座2721与前述右导轨条25的后端右侧固定,右导轨条25对应于锂电池盖板送检输入右输送皮带27的皮带腔的中部并且供锂电池盖板送检输入右输送皮带27的相向一侧的中部与右导轨条25的上下表面贴触,一组锂电池盖板分隔装置28间隔设置在前述阻隔板支承板246上并且位于前述左导轨条24与右导轨条25的相向一侧之间,该组锂电池盖板分隔装置28、前述的锂电池盖板送检输送皮带驱动电机211以及一组锂电池盖板顶推作用缸29与前述电气控制器30电气控制连接,前述的一组锂电池盖板顶推作用缸29各通过锂电池盖板顶推作用缸固定座291间隔固定在前述送检锂电池盖板右端面挡板254的右侧,并且该组的锂电池盖板顶推作用缸29的锂电池盖板顶推作用缸柱292穿过开设在送检锂电池盖板右端面挡板254的上沿上的(即上部的)锂电池盖板顶推作用缸柱让位孔2542伸展到送检锂电池盖板右端面挡板254的左侧;前述锂电池盖板气密性交替检测机构3位于前述左导轨条24的左侧;当由前述锂电池盖板移运机械手左右位移驱动机构8驱动的前述锂电池盖板移运机械手9向右位移到止点时,该锂电池盖板移运机械手9以腾空状态对应于前述一组锂电池盖板分隔装置28的上方;前述左导轨条24、右导轨条25、锂电池盖板气密性不合格检出品输出机构4和锂电池盖板漏电检测合格品输出机构6的后端各以水平悬臂状态伸展到前述工作台1的后边沿;前述锂电池盖板漏电检测机构5位于即对应于前述锂电池盖板漏电检测不合格品取离机构7与锂电池盖板移运机械手左右位移驱动机构8的左端之间;前述工作台1设置在上面已经提及的一工作台支承框架11上,在该工作台支承框架11的左端并且在对应于前述质谱仪20的下方的位置设置有一在上面已经提及的与前述抽真空机构10管路连接的并且还

同时与前述质谱仪20连接的二次抽真空泵40。

27.请参见图2和图4并且结合图1以及图3,前述的一组锂电池盖板分隔装置28各包括阻隔板架升降作用缸281、阻隔板架升降作用缸固定座282、阻隔板支架283、阻隔板284、阻隔板支架连接滑块285、阻隔板支架连接滑块导轨286和阻隔板支架连接滑块导轨固定座287,阻隔板支架连接滑块导轨固定座287通过阻隔板支架连接滑块导轨固定座螺钉2871(图2示)与前述阻隔板支承板246的右侧固定并且与水平设置的阻隔板支承板246的右侧形成垂直关系,阻隔板架升降作用缸281与前述电气控制器30电气控制连接,该阻隔板架升降作用缸281的缸体的上部通过阻隔板架升降作用缸缸体螺钉2812与阻隔板架升降作用缸固定座282的前端固定,阻隔板架升降作用缸281的阻隔板架升降作用缸柱2811朝向上并且伸展到阻隔板架升降作用缸固定座282的前端上方,阻隔板架升降作用缸固定座282的后端通过一对阻隔板架升降作用缸固定座螺钉2821与阻隔板支架连接滑块导轨固定座287的底部固定连接,在阻隔板支架283的底部固定有一作用缸柱连接板2832,在该作用缸柱连接板2832上配设有一缸柱连接螺钉28321,该缸柱连接螺钉28321与前述阻隔板架升降作用缸柱2811连接,阻隔板支架283通过一组阻隔板支架固定螺钉2831与阻隔板支架连接滑块285的前侧面固定,阻隔板284通过阻隔板固定螺钉2841与阻隔板支架283的上端端面固定,并且该阻隔板284的左端对应于前述阻隔板支承板246的上方,阻隔板支架连接滑块285的后侧与阻隔板支架连接滑块导轨286上下滑动配合,而该阻隔板支架连接滑块导轨286通过阻隔板支架连接滑块导轨固定螺钉2861与前述阻隔板支架连接滑块导轨固定座287固定。

28.在与电气控制器30电气控制连接的前述锂电池盖板送检输送皮带驱动电机211的工作下,由锂电池盖板送检输送皮带驱动电机轴2111带动锂电池盖板送检输送皮带驱动主动轮213运动(转动),经动力过渡传动皮带215带动锂电池盖板送检输送皮带驱动主动轮213,从而使输送皮带轮驱动轴216,由该输送皮带轮驱动轴216同时带动锂电池盖板送检输入左输送皮带前皮带轮261以及锂电池盖板送检输入右输送皮带前皮带轮271,从而使锂电池盖板送检输入左输送皮带26围绕锂电池盖板送检输入左输送皮带前皮带轮261以及锂电池盖板送检输入右输送皮带后皮带轮262运动,同时使锂电池盖板送检输入右输送皮带27围绕锂电池盖板送检输入右输送皮带前皮带轮271以及锂电池盖板送检输入右输送皮带后皮带轮272运动,将图中示意的锂电池盖板50自后方向前方即向着前述一组锂电池盖板分隔装置28的方向输送。在使用状态下,以手动喂入为例:由工人以手工方式将待测的锂电池盖板50逐枚放置到锂电池盖板送检输入左、右输送皮带26、27之间的上方部,具体而言,工人在工作台1的后侧并且在对应于锂电池盖板送检输入左、右输送皮带26、27的后端的位置将锂电池盖板50的一端搁置在锂电池盖板送检输入左输送皮带26上,而将锂电池盖板50的另一端搁置在锂电池盖板送检输入右输送皮带27上,由逆时针且同步运动的锂电池盖板送检输入左、右输送皮带26、27将待测的锂电池盖板50送至由图1所示的得以由锂电池盖板移运机械手9提取的工位。

29.在上述过程中,当首枚锂电池盖板50抵达触及前述锂电池盖板挡片2421的程度时,也即对应于首个前述的送检锂电池盖板信号采集器2543(本实用新型使用光电传感器)时,则被该送首个检锂电池盖板信号采集器2543感知,由其将信号反馈给电气控制器30,电气控制器30向由图2所示的最前端的一个阻隔板架升降作用缸281发出工作指令,阻隔板架升降作用缸281向上伸展,推动阻隔板支架283连同阻隔板284向上升起,使下一枚锂电池盖

板50抵达触及在该阻隔板284上,并且锂电池盖板50的两端端面分别由送检锂电池盖板左端面挡板245与送检锂电池盖板右端面挡板254的相向一侧限位。依次类推而直至并不受到图示揭示的四枚锂电池盖板50均抵达触及对应的阻隔板284上时,最后一枚送检锂电池盖板信号采集器2543(采用光电开关〈也可称光电传感器〉或其它等效的电子电器元件,下面凡涉及的信号采集器的概念同)将信号反馈给电气控制器30,使前述的锂电池盖板送检输送皮带驱动电机211停止工作,紧接着由一组锂电池盖板顶推作用缸29工作,对锂电池盖板50的右端面推动一次,推动后,一组锂电池盖板顶推作用缸29复位,从而使所有如四枚锂电池盖板50的位置齐整一致。依据专业常识,一次送检的锂电池盖板50的数量与前述的一组锂电池盖板分隔装置28的数量相等。待锂电池盖板顶推作用缸29复位后,由电气控制器30将信号给下面还要详述的锂电池盖板移运机械手9,由该锂电池盖板移运机械手9将锂电池盖板50移运至下面将要描述的锂电池盖板气密性交替检测机构3所在的工位,同时,由于取离了锂电池盖板50,因而送检锂电池盖板信号采集器2543不再探及锂电池盖板50,前述阻隔板架升降作用缸281复位,进入下一轮的与前述相同的重复动作。

30.请参见图5至图7并且结合图1,前述锂电池盖板气密性交替检测机构3有彼此左右对应的一对,并且位于锂电池盖板送检输入机构2的前述左导轨条24的左侧与前述锂电池盖板气密性不合格检出品输出机构4之间,该对锂电池盖板气密性交替检测机构3各包括一锂电池盖板气密性检测承载架前后位移驱动装置31、一锂电池盖板气密性检测承载架32、一检测气引入装置33、一抽气上模板34、一上模板架35和一上模板架施压装置36,锂电池盖板气密性检测承载架前后位移驱动装置31固定在前述工作台1上,并且位于前述左导轨条24的左侧与前述锂电池盖板气密性不合格检出品输出机构4之间,在使用状态下,该锂电池盖板气密性检测承载架前后位移驱动装置31与前述的电气控制器30电气连接,锂电池盖板气密性检测承载架32前后移动地设置在锂电池盖板气密性检测承载架前后位移驱动装置31上,检测气引入装置33设置在锂电池盖板气密性检测承载架32上,并且在使用状态下由管路与检测气供气源连接,抽气上模板34对应于锂电池盖板气密性检测承载架32的顶部并且与上模板架35朝向下的一侧固定,而该上模板架35在位于上模板架施压装置36的下方的位置上下浮动地与上模板架施压装置36连接;前述抽真空机构10由管路与前述抽气上模板34连接。

31.请重点见图5,前述锂电池盖板气密性检测承载架前后位移驱动装置31包括气密性检测承载架左导轨311、气密性检测承载架右导轨312、气密性检测承载架前后位移驱动作用缸313、抽气下模板前限位块314和抽气下模板后限位块315,密性检测承载架左导轨311以及气密性检测承载架右导轨312在彼此左右对应并且在长度方向相互平行的状态下固定在前述的工作台1上,在密性检测承载架左导轨311上滑动地设置有一对密性检测承载架左导轨滑块3111,而在气密性检测承载架右导轨312上滑动地设置有一对气密性检测承载架右导轨滑块3121,气密性检测承载架前后位移驱动作用缸313位于密性检测承载架左导轨311与气密性检测承载架右导轨312之间,该气密性检测承载架前后位移驱动作用缸313的前端和后端各固定在一气密性检测承载架前后位移驱动作用缸固定座3131上,而气密性检测承载架前后位移驱动作用缸313的中部与工作台1之间保持有气密性检测承载架前后位移驱动作用缸滑块防干涉空间,前述气密性检测承载架前后位移驱动作用缸固定座3131的底部与工作台1固定,抽气下模板前限位块314在对应于气密性检测承载架前后位移

驱动作用缸313的前端的位置固定在工作台1上,并且在该抽气下模板前限位块314的后侧设置有一抽气下模板前缓冲器3141和一抽气下模板前位置信号采集器3142,抽气下模板后限位块315在对应于气密性检测承载架前后位移驱动作用缸313的后端的位置固定在工作台1上并且与前述抽气下模板前限位块314相对应,在该抽气下模板后限位块315的前侧设置有一抽气下模板后缓冲器3151和一抽气下模板后位置信号采集器3152;前述的气密性检测承载架前后位移驱动作用缸313、抽气下模板前位置信号采集器3142以及抽气下模板后位置信号采集器3152与前述电气控制器30电气控制连接;前述锂电池盖板气密性检测承载架32同时与前述的一对密性检测承载架左导轨滑块3111、一对气密性检测承载架右导轨滑块3121以及气密性检测承载架前后位移驱动作用缸313的气密性检测承载架前后位移驱动作用缸缸筒滑块3132连接并且对应于前述抽气下模板前限位块314与抽气下模板后限位块315之间;前述上模板架施压装置36连同前述抽气上模板34和上模板架35以腾空状态同时对应于前述密性检测承载架左导轨311、气密性检测承载架右导轨312以及气密性检测承载架前后位移驱动作用缸313的后端上方;设置在前述锂电池盖板气密性检测承载架32上的前述检测气引入装置33还与前述抽气下模板后限位块315连接;在前述抽气上模板34上并且位于后端配接有抽气上模板抽气接头341,前述抽真空机构10由管路与抽气上模板抽气接头341连接。

32.由图5所示,前述锂电池盖板气密性检测承载架32包括抽气下模板321和待测锂电池盖板上模板322,在抽气下模板321的底部并且在对应于前述的一对密性检测承载架左导轨滑块3111的位置固定有一对抽气下模板左固定块3211,而在对应于一对气密性检测承载架右导轨滑块3121的位置固定有一对抽气下模板右固定块3212,一对抽气下模板左固定块3211与前述的一对密性检测承载架左导轨滑块3111固定,而一对抽气下模板右固定块3212与前述的一对气密性检测承载架右导轨滑块3121固定,在抽气下模板321的前端朝向下的一侧的中部固定有一抽气下模板前限位块3213,该抽气下模板前限位块3213的前侧面与前述抽气下模板前缓冲器3141以及抽气下模板前位置信号采集器3142相对应,并且在抽气下模板前限位块3213的一端的居中位置构成有一与前述气密性检测承载架前后位移驱动作用缸313相对应的作用缸缸筒让位凹腔32131,抽气下模板321的后端面与前述抽气下模板后缓冲器3151以及抽气下模板后位置信号采集器3152相对应,抽气下模板321朝向下的一侧的居中位置通过螺钉与前述气密性检测承载架前后位移驱动作用缸缸筒滑块3132固定,待测锂电池盖板上模板322的左侧以及右侧各与一待测锂电池盖板支撑板3221的上部固定,而待测锂电池盖板支撑板3221的下部与前述抽气下模板321朝向上的一侧固定,在待测锂电池盖板上模板322朝向上的一侧以自前向后的间隔状态构成有锂电池盖板检测容纳腔3222,该锂电池盖板检测容纳腔3222由分隔凸条32221分隔成一组小腔,在待测锂电池盖板上模板322上并且在对应于锂电池盖板检测容纳腔3222右端的位置开设有锂电池盖板检测容纳腔导气管配接孔3223,该锂电池盖板检测容纳腔导气管配接孔3223与开设在锂电池盖板检测容纳腔3222部位的容纳腔通气槽3224相通,该容纳腔通气槽3224通过间隔分布的容纳腔出气孔3225与锂电池盖板检测容纳腔3222相通,并且每一个由前述分隔凸条32221分隔的小腔各对应有一个容纳腔出气孔3225;前述检测气引入装置33包括气门嘴座滑动架331、气门嘴座332、气门嘴333、导气块334、检测气分配座335、检测气过渡引入管336和锂电池盖板检测容纳腔导气管337,气门嘴座滑动架331与前述抽气下模板后限位块315的上部

固定,气门嘴座332通过一对与气门嘴座滑动架331固定的气门嘴座导杆3321与气门嘴座滑动架331的前侧滑动配合,在气门嘴座导杆3321上并且在气门嘴座滑动架331的上部前侧与气门嘴座332的后侧面的位置套置有气门嘴座推力弹簧33211,在气门嘴座332上还开设有一检测气引入管配接孔3322,气门嘴333设置在气门嘴座332上并且与导气块334的导气块通气孔3341相对应,导气块334固定在前述抽气下模板321的后端并且与气门嘴座332相对应,检测气分配座335在对应于导气块334的前方的位置与抽气下模板321固定,检测气过渡引入管336的一端在对应于导气块通气孔3341的位置与导气块334固定,另一端与检测气分配座335的检测气分配座进气孔配接,并且在该检测气分配座335上开设有与前述锂电池盖板检测容纳腔导气管配接孔3223的数量相等的检测气分配座出气孔3351,锂电池盖板检测容纳腔导气管337的数量与检测气分配座335的数量相等并且一端在对应于检测气分配座出气孔3351的位置与检测气分配座335固定,而锂电池盖板检测容纳腔导气管337的另一端在对应于锂电池盖板检测容纳腔导气管配接孔3223的位置与前述待测锂电池盖板上模板322固定;前述上模板架施压装置36连同前述抽气上模板34和上模板架35以腾空状态对应于前述待测锂电池盖板上模板322的上方;在前述抽气上模板34上以平行于抽气上模板34的长度方向的状态开设有一抽气上模板气道342,该抽气上模板气道342的前端由前堵头螺钉3421并且在加密封圈后封堵,而后端与前述抽气上模板抽气接头341相对应并且相通,在抽气上模板34朝向下的一侧构成有抽气上模板气腔343,该抽气上模板气腔343的数量与前述锂电池盖板检测容纳腔3222的数量相等以及位置相对应,并且每个抽气上模板气腔343具有与由前述分隔凸条32221分隔的小腔的数量相等的抽气上模板小气腔,相邻抽气上模板小气腔之间由抽气上模板小气腔连通气道344连接,抽气上模板小气腔连通气道344的左端端口以及右端端口各由抽气上模板小气腔连通气道端口密封堵头3441封堵,在抽气上模板34朝向上的一侧并且在对应于前述抽气上模板气腔343的位置各以配成对的形式设置有锂电池板助脱落装置345,该锂电池板助脱落装置345包括一弹簧压板3451、一弹簧压板固定螺钉3452、一锂电池板助脱落顶推柱3453和一顶推柱作用弹簧3454,弹簧压板3451设置在构成于抽气上模板34朝向上的一侧的压板腔347内,并且与前述抽气上模板气腔343相对应,由弹簧压板固定螺钉3452将弹簧压板3451的一端在压板腔347内与抽气上模板34固定,而弹簧压板3451朝向锂电池板助脱落顶推柱3453的一端构成为弹簧限制端,锂电池板助脱落顶推柱3453在对应于前述弹簧限制端朝向下的一侧的位置上下浮动地设置在开设于抽气上模板34上的并且与前述抽气上模板气腔343相通的顶推柱孔346内,该顶推柱孔346还对应于前述压板腔347,在锂电池板助脱落顶推柱3453的上端并且围绕锂电池板助脱落顶推柱3453的四周构成有顶推柱作用弹簧支承法兰盘34531,顶推柱作用弹簧3454套置在锂电池板助脱落顶推柱3453的上端,该顶推柱作用弹簧3454的上端支承在前述弹簧压板3451的弹簧限制端朝向下的一侧,而顶推柱作用弹簧3454的下端支承在顶推柱作用弹簧支承法兰盘34531上;在前述上模板架35上并且位于四个角部各开设有一抽气上模板固定螺钉孔351,在前述抽气上模板34上并且在对应于抽气上模板固定螺钉孔351的位置配设有用于将抽气上模板34与上模板架35朝向下的一侧固定的抽气上模板固定螺钉348;在前述上模板架35上并且同样在位于四个角部的位置各开设有用于供前述上模板架施压装置36连接的上模板架连接螺杆孔352;在前述待测锂电池盖板上模板322的前端固定有一模板合模信号采集器3226,而在前述抽气上模板34的前端并且在对应于模板合模信号采集器3226的位置

有一模板合模信号采集器撞块349。

33.前述的上模板架施压装置36包括上模板压板361、上模板压板施压作用缸固定板362、一对上模板压板升降作用缸363和一组作用缸固定板立柱364,在上模板压板361的四个角部各穿设有一上模板架连接螺杆3611,并且在该上模板架连接螺杆3611上套设有上模板架复位弹簧3612,上模板压板361与上模板架连接螺杆3611滑动配合,而该上模板架连接螺杆3611的下端旋入前述的上模板架连接螺杆孔352内,上模板架复位弹簧3612的上端支承在上模板压板361朝向下的一侧,而上模板架复位弹簧3612的下端支承在上模板架35朝向上的一侧,上模板压板施压作用缸固定板362与一组作用缸固定板立柱364的顶部固定,在上模板压板施压作用缸固定板362朝向下的一侧间隔固定有一组上模板压板施压作用缸固定板导向杆导套3621,在该组上模板压板施压作用缸固定板导向杆导套3621上各配设有一上模板压板施压作用缸固定板导向杆3622,该上模板压板施压作用缸固定板导向杆3622的下端通过上模板压板施压作用缸固定板导向杆螺钉36221与前述上模板压板361固定,而上端经上模板压板施压作用缸固定板导向杆导套3621伸展到上模板压板施压作用缸固定板362的上方,一对上模板压板升降作用缸363设置在上模板压板施压作用缸固定板362上并且与前述电气控制器30电气控制连接,该对上模板压板升降作用缸363的上模板升降作用缸柱3631在对应于开设在上模板压板施压作用缸固定板362上的上模板升降作用缸柱让位孔3623的位置伸展到上模板压板施压作用缸固定板362的下方并且通过缸柱固定连接螺钉36311与前述上模板压板361固定,一组作用缸固定板立柱364的底部与前述工作台1固定。

34.在前述锂电池盖板移运机械手9将锂电池盖板送检输入机构2上的前述四枚锂电池盖板50移运至锂电池盖板气密性交替检测机构3之前,由于锂电池盖板气密性交替检测机构3有相同结构的两个,以体现交替检测而达到提高检测效率的目的。现申请人以图7所示的状态为例,在左侧的一个锂电池盖板气密性交替检测机构3处于气密性检测过程中,而右侧的一个锂电池盖板气密性交替检测机构3侧处于接应由锂电池盖板移运机械手9从锂电池盖板送检输入机构2的一组锂电池盖板分隔装置28上提取的四枚锂电池盖板50的状态。为了实现该状态,由电气控制器30使气密性检测承载架前后位移驱动作用缸313工作,使气密性检测承载架前后位移驱动作用缸缸筒滑块3132带动抽气下模板321连同待测锂电池盖板上模板322向前位移而呈图7所示的状态,当抽气下模板321的前端面触及抽气下模板前位置信号采集器3142时,则由该抽气下模板前位置信号采集器3142将信号反馈给电气控制器30,使气密性检测承载架前后位移驱动作用缸313暂停工作,以便由下面还要对其结构进行详细说明的锂电池盖板移运机械手9将四枚锂电池盖板50同时引至四个锂电池盖板检测容纳腔3222内。需要说明的是:锂电池盖板移运机械手9在各个工位之间的左右位移由受控于电气控制器30的plc(可编程序控制器)的锂电池盖板移运机械手左右位移驱动机构8带动。

35.在上述待测锂电池盖板上模板322的四个锂电池盖板检测容纳腔3222内各接应到了锂电池盖板50后,因锂电池盖板移运机械手9的上行而将信号(下面还要提及)反馈给电气控制器30,由电气控制器30发出指令而使气密性检测承载架前后位移驱动作用缸313相对于前述反向动作,使锂电池盖板气密性检测承载架32向后位移到对于抽气上模板34的下方,锂电池盖板气密性检测承载架32向后位移的程度以抽气下模板321的后端端面触及抽

气下模板后位置信号采集器3152为准,当触及时,则将信号反馈给电气控制器30,如同前述,气密性检测承载架前后位移驱动作用缸313暂停工作,并且同时由电气控制器30使一对上模板压板升降作用缸363工作,由上模板升降作用缸柱3631推动上模板压板361下行,由上模板压板361推动上模板架35连同抽气上模板34下行,使抽气上模板34与起到下模效应的待测锂电池盖板上模板322彼此合拢,也就是将四枚锂电池盖板50分别限定在四个锂电池盖板检测容纳腔3222内。

36.在上述状态下,由于抽气上模板34与待测锂电池盖板上模板322的合模,因而由前述的模板合模信号采集器撞块349与模板合模信号采集器3226的配合而产生信号,从而由模板合模信号采集器3226将信号反馈给电气控制器30,由电气控制器30向抽真空机构10发出指令,抽真空机构10工作,也就是说抽真空机构10开始抽真空,与此同时,由于抽气下模板321的后移而带动导气块334相应后移,导气块334上的导气块通气孔3341与气门嘴333对接,此时的气门嘴333处于开启状态,当储气罐(本实用新型为氦气储气罐)内的气经管路从检测气引入管配接孔3322引入时,便依次经导气块接应孔3341、检测气过渡引入管336、检测气分配座335的检测气出气孔3351、锂电池盖板检测容纳腔导气管337、锂电池盖板检测容纳腔导气管配接孔3223、容纳腔通气槽3224和容纳腔出气孔3225,如果尚位于锂电池盖板检测容纳腔3222内的锂电池盖板50存在密封性差即存在漏气情形,那么在通过管路与抽气上模板抽气接头341相连接的抽真空机构10的工作下,前述的气(氦气)会从容纳腔出气孔3225依次经锂电池盖板50、抽气上模板34上的抽气上模板气腔343、抽气上模板小气腔连通气道344、抽气上模板气道342以及抽气上模板抽气接头通过管路引出,抽真空机构10的压力值会降低至工艺所要求的设定值以下,从而由抽真空机构10将信号反馈给电气控制器30,并且只要四枚锂电池盖板50中任意一枚存在密封问题,则不允许将该四枚锂电池盖板流入下面的步骤。反之,当四枚锂电池盖板50不存在密封性问题时,为了充分保障质量,则由前述的抽真空泵40再次进行抽真空检测,具体是:在抽真空泵40的工作下,抽取与抽真空机构10连接的管路内的气体并供给质谱仪20,如果质谱仪20检测到气体中有氦气,则由质谱仪20将信号反馈给电气控制器30。检测完成后,按前述相反的动作过程,先是由上模板架施压装置36使抽气上模板34上行,再使锂电池盖板气密性检测承载架32向前行移到图7所示的状态。若锂电池盖板50存在前述密封问题,那么由锂电池盖板移运机械手9移运至锂电池盖板气密性不合格检出品输出机构4,由该锂电池盖板气密性不合格检出品输出机构4输出,并在收集后进行剔选式的二次或多次密封性筛查检测,直至测取最终确认的存在密封性问题的锂电池盖板50;若锂电池盖板50不存在密封问题(包括质谱仪20并未检测到氦气的二次检测),那么由锂电池盖板移运机械手9将其移运到锂电池盖板漏电检测机构5所在的工位。为了使锂电池盖板50爽快地与抽气上模板34分离(从抽气上模板34上脱钞),即为了避免锂电池盖板50附着于抽气上模板34朝向下的一侧,因而由前述锂电池板助脱落装置345助脱落,具体是:在顶推柱作用弹簧3454的回复力作用下,使锂电池板助脱落顶推柱3453下行而推及锂电池盖板50,以便使锂电池盖板50落入锂电池盖板检测容纳腔3222,前述的锂电池盖板移运机械手9可靠地并且全部提取。

37.请参见图8并且结合图1,前述锂电池盖板气密性不合格检出品输出机构4位于前述锂电池盖板气密性交替检测机构3的左侧与前述锂电池盖板漏电检测合格品输出机构6的右侧之间并且该锂电池盖板气密性不合格检出品输出机构4的结构与锂电池盖板漏电检

测合格品输出机构6的结构相同,该锂电池盖板漏电检测合格品输出机构6包括锂电池盖板漏电检测合格品输送皮带驱动装置61、锂电池盖板漏电检测合格品左输出皮带导条62、锂电池盖板漏电检测合格品右输出皮带导条63、锂电池盖板漏电检测合格品左输出皮带64、锂电池盖板漏电检测合格品右输出皮带67、一对输出皮带导条前固定支承座65和一对输出皮带导条后固定支承座66,锂电池盖板漏电检测合格品输送皮带驱动装置61包括锂电池盖板漏电检测合格品输送皮带驱动电机611、锂电池盖板漏电检测合格品输送皮带驱动电机固定座612、锂电池盖板漏电检测合格品输送皮带驱动主动轮613、锂电池盖板漏电检测合格品输送皮带驱动从动轮614、锂电池盖板漏电检测合格品输送皮带轮驱动轴615和主从动轮连结皮带616,与电气控制器30电气控制连接的锂电池盖板漏电检测合格品输送皮带驱动电机611与锂电池盖板漏电检测合格品输送皮带驱动电机固定座612固定,而该锂电池盖板漏电检测合格品输送皮带驱动电机固定座612与前述工作台1的左端前方固定,锂电池盖板漏电检测合格品输送皮带驱动主动轮613与锂电池盖板漏电检测合格品输送皮带驱动电机611的电机轴固定,锂电池盖板漏电检测合格品输送皮带驱动从动轮614以平键固定方式固定在锂电池盖板漏电检测合格品输送皮带轮驱动轴615的中部,而该锂电池盖板漏电检测合格品输送皮带轮驱动轴615的左端通过左轴承转动地支承在左轴承支承架6151上,右端通过右轴承转动地支承在右轴承支承架6152上,左轴承支承架6151以及右轴承支承架6152的下部各与前述工作台1固定,主从动轮连结皮带616的一端套置在锂电池盖板漏电检测合格品输送皮带驱动主动轮613上,另一端套在锂电池盖板漏电检测合格品输送皮带驱动从动轮614上,锂电池盖板漏电检测合格品左输出皮带导条62的前端与一对输出皮带导条前固定支承座65中的左侧的一个输出皮带导条前固定支承座固定,而锂电池盖板漏电检测合格品左输出皮带导条62的后端与一对输出皮带导条后固定支承座66中的左侧的一个输出皮带导条后固定支承座固定,锂电池盖板漏电检测合格品右输出皮带导条63在长度方向与锂电池盖板漏电检测合格品左输出皮带导条62平行并且前端与一对输出皮带导条前固定支承座65中的右侧的一个输出皮带导条前固定支承座固定,而后端与一对输出皮带导条后固定支承座66中的右侧的一个输出皮带导条后固定支承座固定,锂电池盖板漏电检测合格品左输出皮带64的前端套置在锂电池盖板漏电检测合格品左输出皮带64的合格品左输出皮带前皮带轮641上,而后端套置在锂电池盖板漏电检测合格品左输出皮带64的合格品左输出皮带后皮带轮642上,锂电池盖板漏电检测合格品左输出皮带64的中部与锂电池盖板漏电检测合格品左输出皮带导条62的上下表面贴触,前述合格品左输出皮带前皮带轮641在位于前述左轴承支承架6151与锂电池盖板漏电检测合格品输送皮带驱动从动轮614的左侧之间的位置以平键固定方式固定在前述锂电池盖板漏电检测合格品输送皮带轮驱动轴615上,前述合格品左输出皮带后皮带轮642转动地设置在合格品左输出皮带后皮带轮轴6421上,而该合格品左输出皮带后皮带轮轴6421固定在合格品左输出皮带后皮带轮轴座6422上,该合格品左输出皮带后皮带轮轴座6422固定在前述锂电池盖板漏电检测合格品左输出皮带导条62的后端,锂电池盖板漏电检测合格品右输出皮带67的前端套置在锂电池盖板漏电检测合格品右输出皮带67的合格品右输出皮带前皮带轮671上,而后端套置在锂电池盖板漏电检测合格品右输出皮带67的合格品右输出皮带后皮带轮672上,锂电池盖板漏电检测合格品右输出皮带67的中部与锂电池盖板漏电检测合格品右输出皮带导条63的上下表面贴触,前述合格品右输出皮带前皮带轮671在位于前述右轴承支承架6152与锂电池

盖板漏电检测合格品输送皮带驱动从动轮614的右侧之间的位置以平键固定方式固定在前述锂电池盖板漏电检测合格品输送皮带轮驱动轴615上,前述合格品右输出皮带后皮带轮672转动地设置在合格品右输出皮带后皮带轮轴6721上,而该合格品右输出皮带后皮带轮轴6721固定在合格品右输出皮带后皮带轮轴座6722上,该合格品右输出皮带后皮带轮轴座6722固定在前述锂电池盖板漏电检测合格品右输出皮带导条63的后端,一对输出皮带导条前固定支承座65固定在输出皮带导条前固定支承座支承轴651的中部,而该输出皮带导条前固定支承座支承轴651的左端与前述左轴承支承架6151固定,右端与前述右轴承支承架6152固定,一对输出皮带导条后固定支承座66固定在输出皮带导条后固定支承座支承轴661的中部,而该输出皮带导条后固定支承座支承轴661的两端各固定在彼此相向对应的一对支承轴支座6611上,该支承轴支座6611的下部固定在前述的工作台1上;前述锂电池盖板漏电检测机构5在与前述锂电池盖板漏电检测合格品左输出皮带导条62以及锂电池盖板漏电检测合格品右输出皮带导条63的侧面固定的状态下对应于前述锂电池盖板漏电检测合格品左输出皮带64以及锂电池盖板漏电检测合格品右输出皮带67的上方;所述锂电池盖板漏电检测不合格品取离机构7以腾空状态对应于所述锂电池盖板漏电检测合格品左输出皮带导条62以及锂电池盖板漏电检测合格品右输出皮带导条63的上方,即对应于前述锂电池盖板漏电检测合格品左输出皮带64以及锂电池盖板漏电检测合格品右输出皮带67的上方。

38.请重点见图1和图3,前述锂电池盖板移运机械手左右位移驱动机构8包括机械手左右位移轨道左固定架81、机械手左右位移轨道右固定架82、机械手左右位移轨道83、机械手左右位移驱动电机84、机械手左右位移皮带85、机械手左右位移驱动主动轮86和机械手左右位移驱动从动轮87,机械手左右位移轨道左固定架81以纵向状态设置并且该机械手左右位移轨道左固定架81的下端与前述工作台1的左端朝向上的一侧的中部(短边方向的中部)固定,机械手左右位移轨道右固定架82同样以纵向状态设置并且该机械手左右位移轨道右固定架82的下端与工作台1的右端朝向上的一侧的中部(短边方向的中部)固定,机械手左右位移轨道左固定架81的上端以及机械手左右位移轨道右固定架82的上端朝着背离工作台1的方向向上伸展,在机械手左右位移轨道83的长度方向的上表面以及下表面并且在对应的位置各构成有一导滑块导条831,机械手左右位移轨道83的中部与机械手左右位移轨道左固定架81的上端的轨道左固定座811固定,机械手左右位移轨道83的左端朝着轨道左固定座811的左侧伸展,机械手左右位移轨道83的右端与机械手左右位移轨道右固定架82的上端的轨道右固定座821固定并且伸展到轨道右固定座821的右侧,机械手左右位移驱动电机84与前述电气控制器30电气连接并且通过机械手左右位移驱动电机座841固定在前述机械手左右位移轨道83的右端,该机械手左右位移驱动电机84的机械手左右位移驱动电机轴朝向下,机械手左右位移驱动主动轮86固定在机械手左右位移驱动主动轮轴861上,该机械手左右位移驱动主动轮轴861的上端和下端转动地支承在机械手左右位移驱动主动轮轴轴承座8611上,该机械手左右位移驱动主动轮轴轴承座8611与机械手左右位移轨道83的右端端部固定,其中,机械手左右位移驱动主动轮轴861的上端探出机械手左右位移驱动主动轮轴轴承座8611的上方并且伸展到前述机械手左右位移驱动电机座841内并且通过机械手左右位移驱动主动轮轴联轴器86111与前述机械手左右位移驱动电机84的机械手左右位移驱动电机轴传动连接,机械手左右位移驱动从动轮87(图1示)固定在机械手左右位移驱动从动轮轴871上,该机械手左右位移驱动从动轮轴871的上端和下端转动地支承在机械

手左右位移驱动从动轮轴轴承座8711上,该机械手左右位移驱动从动轮轴轴承座8711与机械手左右位移轨道83的左端端部固定,机械手左右位移皮带85的右端套置在前述机械手左右位移驱动主动轮86上,左端套置在前述机械手左右位移驱动从动轮87上;前述锂电池盖板移运机械手9与前述机械手左右位移皮带85的前侧连接,并且同时与前述导滑块导条831滑动配合,并且在前述电气控制器30的控制下使前述机械手左右位移驱动电机84工作时,其由带动机械手左右位移皮带85运动,由机械手左右位移皮带85带动锂电池盖板移运机械手9在前述锂电池盖板送检输入机构2所在的工位、锂电池盖板气密性交替检测机构3所在的工位、锂电池盖板气密性不合格检出品输出机构4所在的工位以及锂电池盖板漏电检测合格品输出机构6所在的工位之间往复运动,前述机械手左右位移驱动电机84为具有正反转功能的伺服电机。

39.请重点参见图9和图10并且结合图1,前述锂电池盖板漏电检测机构5包括锂电池盖板右端面挡护板51、锂电池盖板左端面挡护板52、锂电池盖板承托板53、承托板升降装置54、锂电池盖板限定板55、漏电检测电极升降作用缸固定架56、漏电检测电极升降装置57和漏电检测电极58,锂电池盖板右端面挡护板51与一对右端面挡护板支承脚511的上端固定并且以腾空状态对应于前述锂电池盖板漏电检测合格品右输出皮带67的上方,而一对右端面挡护板支承脚511的下端与前述锂电池盖板漏电检测合格品右输出皮带导条63的右侧面固定,锂电池盖板左端面挡护板52与一对左端面挡护板支承脚521的上端固定,并且以腾空状态对应于前述锂电池盖板漏电检测合格品左输出皮带64的上方,而一对左端面挡护板支承脚521的下端与前述锂电池盖板漏电检测合格品左输出皮带导条62的左侧面固定,锂电池盖板承托板53在对应于锂电池盖板漏电检测合格品左输出皮带导条62与锂电池盖板漏电检测合格品右输出皮带导条63之间的位置与承托板升降装置54连接,在该锂电池盖板承托板53朝向上的一侧固定有锂电池盖板承托板分隔块531,各两相邻锂电池盖板承托板分隔块531之间的空间构成为承托板锂电池盖板容纳凹腔5311,并且在锂电池盖板承托板53的两端端部各固定有一承托板端部挡块532,承托板升降装置54包括承托板升降作用缸固定架541、承托板升降作用缸542和承托板导向杆导向板543,承托板升降作用缸固定架541的中部对应于前述锂电池盖板漏电检测合格品左输出皮带导条62以及锂电池盖板漏电检测合格品右输出皮带导条63的下方并且还与前述锂电池盖板承托板53的长度方向的中部对应,该承托板升降作用缸固定架541的右端以及左端各通过一承托板升降作用缸固定架端板5411分别与锂电池盖板漏电检测合格品右输出皮带导条63的右侧面以及锂电池盖板漏电检测合格品左输出皮带导条62的左侧面固定,承托板升降作用缸542与前述电气控制器30电气连接并且固定在承托板升降作用缸固定架541的居中位置,该承托板升降作用缸542的承托板升降作用缸柱5421朝向上并且与前述锂电池盖板承托板53朝向下的一侧固定,承托板导向杆导向板543的中部与承托板升降作用缸542的缸体的上部固定并且在承托板导向杆导向板543的两端各开设有一承托板导向杆导向孔5431,在前述锂电池盖板承托板53朝向下的一侧的中部并且在对应于承托板导向杆导向孔5431的位置各以纵向状态固定有一承托板导向杆533,该承托板导向杆533伸展到承托板导向杆导向孔5431内,漏电检测电极升降作用缸固定架56通过一对检测电极升降作用缸固定架过渡连接板561与前述锂电池盖板漏电检测合格品右输出皮带导条63的右侧面固定,在该漏电检测电极升降作用缸固定架56上以间隔状态固定有锂电池盖板限定板固定连接条562,该锂电池盖板限定板固

定连接条562的左端以水平悬臂状态伸展到对应于锂电池盖板限定板55的上方并且间隔固定有一组锂电池盖板限定板连结杆5621,该锂电池盖板限定板连结杆5621朝着锂电池盖板限定板55的方向向下伸展,锂电池盖板限定板55朝向上的一侧与锂电池盖板限定板连结杆5621固定,而在锂电池盖板限定板55朝向下的一侧并且在对应于前述承托板锂电池盖板容纳凹腔5311的位置固定有锂电池板上限定块551,该锂电池板上限定块551朝向下的一侧构成有锂电池板上限定块槽5511,该锂电池板上限定块槽5511与承托板锂电池盖板容纳凹腔5311相对应并且相配合,在锂电池盖板限定板55上设置有一与前述电气控制器30电气连接的限定板位置信号采集器552,漏电检测电极升降装置57包括推动板升降作用缸571、推动板572和漏电检测电极固定块573,推动板升降作用缸571的数量与前述承托板锂电池盖板容纳凹腔5311的数量相等(本实施例为四个)并且间隔设置在前述漏电检测电极升降作用缸固定架56上,该推动板升降作用缸571具有一与前述电气控制器30电气控制连接的推动板升降作用缸上下位移受控制器5711,推动板升降作用缸571的推动板升降作用缸柱5712朝向下并且穿过漏电检测电极升降作用缸固定架56,推动板572的数量与推动板升降作用缸571的数量相等(本实施例为四枚),并且该推动板572在漏电检测电极升降作用缸固定架56的下方的位置与前述推动板升降作用缸柱5712固定,在推动板572朝向上的一侧并且位于右端固定有一推动板升降导向杆5721,该推动板升降导向杆5721与开设在漏电检测电极升降作用缸固定架56上的推动板升降导向杆导向孔563相对应,漏电检测电极固定块573的数量与推动板572的数量相等,并且每一枚推动板572分配有一枚漏电检测电极固定块573,该漏电检测电极固定块573的右端与推动板572的朝向上的一侧的左端固定,而漏电检测电极固定块573的左端以水平悬臂状态向左伸展,漏电检测电极58有四对,并且各通过线路与前述的电气控制器30电气连接,每一枚漏电检测电极固定块573的左端各固定有一对漏电检测电极58,并且该对漏电检测电极58位于前述锂电池盖板限定板55的右侧。

40.请重点见图3并且继续结合图1,前述锂电池盖板移运机械手9包括导滑块固定板91、上导滑块92a、下导滑块92b、升降推板93、吸盘架固定板94、吸盘架95、吸盘96、升降推板致动作用缸97和机械手左右位移皮带固定块98,导滑块固定板91的后侧与上导滑块92a以及下导滑块92b固定,而在导滑块固定板91的前侧以纵向状态间隔固定有一对升降推板滑动导轨911,在导滑块固定板91上还设置一与前述电气控制器30电气连接的升降推板上极限位置信号采集器912,在导滑块固定板91的下端右侧固定有一下限位块913,在该下限位块913上设置有一与电气控制器30电气连接的升降推板下极限位置信号采集器9131,升降推板致动作用缸97与电气控制器30电气控制连接,该升降推板致动作用缸97以纵向状态固定在作用缸固定板971上并且该升降推板致动作用缸97的升降推板致动作用缸柱972伸展到作用缸固定板971的下方,上导滑块92a以及下导滑块92b分别与前述机械手左右位移轨道83的长度方向的上表面以及下表面的前述导滑块导条831滑动配合,升降推板93的后侧通过与前述一对升降推板滑动导轨911相对应的升降推板滑块931与一对升降推板滑动导轨911滑动配合,升降推板93的上端的居中位置与前述升降推板致动作用缸柱972连接,在升降推板93的上端右侧面上并且在对应于前述升降推板上极限位置信号采集器912的下方的位置固定有一推板上极限位置信号采集器触发块932,吸盘架固定板94的长度方向的中部并且朝向上的一侧与升降推板93的下端固定,吸盘架95有间隔分布的一组并且该一组吸盘架95的中部与吸盘架固定板94固定,在每一个吸盘架固定板94的两端各固定有一个前述

的吸盘96,该吸盘96由管路与负压发生装置连接,机械手左右位移皮带固定块98固定在前述导滑块固定板91与前述机械手左右位移皮带85的前侧之间。

41.由于前述的受控于电气控制器30的机械手左右位移驱动电机84为具有正反转功能的伺服电机,并且由其使机械手左右位移皮带85向左或向右运动以及使机械手左右位移皮带85运动的距离均受控于电气控制器30的plc。

42.请参见图10并且结合图1,锂电池盖板漏电检测不合格品取离机构7包括工作台固定立板71、滑轨座固定板72、左滑轨座73、右滑轨座74、线性气缸75、线性气缸滑块76、不合格品吸嘴固定板升降作用缸77、不合格品吸嘴固定板78和一对不合格品吸嘴79,工作台固定立板71的底部与前述工作台1固定,工作台固定立板71的上部朝着远离工作台1的方向向上伸展,滑轨座固定板72的左端与工作台固定立板71的上部后侧固定,而滑轨座固定板72的右端以水平悬臂状态对应于前述锂电池盖板漏电检测合格品左输出皮带导条62以及锂电池盖板漏电检测合格品右输出皮带导条63的上方,左滑轨座73与滑轨座固定板72的左端后侧固定,并且在该左滑轨座73上设置有一左滑轨座信号采集器731,右滑轨座74与滑轨座固定板72的右端后侧固定,并且在该右滑轨座74上设置有一右滑轨座信号采集器741,在左滑轨座73与右滑轨座74的上部之间固定有一滑轨座补强条742,该滑轨座补强条742的长度方向并且朝向上的一侧构成有一线路敷设槽7421,线性气缸75固定在左滑轨座73与右滑轨座74之间,线性气缸滑块76的中部与线性气缸75相配合,而线性气缸滑块76的上端以及下端各与线性气缸滑块导杆761滑动配合,而线性气缸滑块导杆761固定在前述左滑轨座73与右滑轨座74之间,不合格品吸嘴固定板升降作用缸77通过不合格品吸嘴固定板升降作用缸座771与前述线性气缸滑块76固定,在该不合格品吸嘴固定板升降作用缸77的顶部固定有一滑板撞块772,在该滑板撞块772上固定有一滑板上升极限位置信号采集器7721,在不合格品吸嘴固定板升降作用缸77的底部固定有一滑板撞头信号采集器固定座773,在该滑板撞头信号采集器固定座773上设置有一滑板下降极限位置信号采集器7731,不合格品吸嘴固定板升降作用缸77的滑板774的上端面与前述滑板上升极限位置信号采集器7721相对应,而构成于滑板774的右侧的滑板撞头7741与滑板下降极限位置信号采集器7731相对应,不合格品吸嘴固定板78的中部与形状呈l字形的吸嘴固定板支承架781的下端固定,而该吸嘴固定板支承架781的上端与前述滑板774固定,一对不合格品吸嘴79分别固定在不合格品吸嘴固定板78的两端,并且在使用状态下通过管路与负压发生装置连接;前述左滑轨座信号采集器731、右滑轨座信号采集器741、线性气缸75、滑板上升极限位置信号采集器7721、滑板下降极限位置信号采集器7731、不合格品吸嘴固定板升降作用缸77以及前述的负压发生装置与前述电气控制器30电气控制连接。

43.由于在本实用新型的整个装置对锂电池盖板50进行检测的过程中,即在整个装置处于工作状态下,前述的锂电池盖板气密性不合格检出品输出机构4是自始自终地处于工作状态的,因而申请人不再对其展开说明。

44.当锂电池盖板气密性交替检测机构3检测出气密性不合格的锂电池盖板50后,则由锂电池盖板移运机械手左右位移驱动机构8带动的锂电池盖板移运机械手9移动至前述锂电池盖板气密性检测承载架32所在的工位,此时的锂电池盖板气密性检测承载架32位于由图7所示的前方(如图7所示位置状态的右边的一个锂电池盖板气密性检测承载架32所在的位置),在该状态下,由图3和图1所示的锂电池盖板移运机械手9将气密性检测不合格的

锂电池移运到前述的锂电池盖板气密性不合格检出品输出机构4所在的工位,而将气密性检测合格的锂电池盖板50移运至锂电池盖板漏电检测机构5所在的工位。

45.申请人对上述锂电池盖板移运机械手9对气密性检测合格的锂电池盖板50提取以及释放作如下说明:也就是说,对锂电池盖板移运机械手9在锂电池盖板气密性交替检测机构3所在的工位提取锂电池盖析50以及将提取的锂电池盖板50转移并释放到锂电池盖板漏电检测机构5的过程作如下说明。

46.在对前述锂电池盖板移运机械手9的工作过程说明之前,先对前述锂电池盖板移运机械手左右位移驱动机构8进行说明,在完成锂电池盖板50的分隔和锂电池盖板移运机械手左右位移驱动机构8完成检测后,电气控制器30给机械手左右位移驱动电机84发出工作指令,机械手左右位移驱动电机84工作,由机械手左右位移驱动电机轴通过机械手左右位移驱动主动轮轴联轴器86111带动机械手左右位移驱动主动轮轴861,由机械手左右位移驱动主动轮轴861通过机械手左右位移驱动主动轮86带动机械手左右位移皮带85,由机械手左右位移皮带85通过与其连接的机械手左右位移皮带固定块98带动导滑块固定板91,由上、下导滑块92a、92b循着前述的导滑块导条831移动,例如移动至由图1所示的位置,以使锂电池盖板移运机械手9在该位置提取完成了气密性检测的锂电池盖板50。具体是:在电气控制器30的指令下,升降推板致动作用缸97工作,升降推板致动作用缸柱972将升降推板93向下推移,当推板上极限位置信号采集器触发块932触及升降推板下极限位置信号采集器9131时,则由升降推板下极限位置信号采集器9131将信号反馈给电气控制器30,由电气控制器30使升降推板致动作用缸97停止工作,此时的四对吸盘96分别与尚处于锂电池盖板检测容纳腔3222内的锂电池盖板50接触,在负压发生装置即负压发生器如抽真空泵或类似的装置的工作下,通过管路对吸盘96抽吸,使吸盘产生负压而将锂电池盖板50吸住。接着,先是前述升降推板致动作用缸97反向工作,使处于被吸盘96吸住状态的锂电池盖板50离开锂电池盖板检测容纳腔3222,直至推板上极限位置信号采集器触发块932触及前述的升降推板上极限位置信号采集器912时,由该升降推板上极限位置信号采集器912将信号反馈给电气控制器30,由电气控制器30使升降推板致动作用缸97停止工作。紧接着,在机械手左右位移驱动电机84相对于前述工作方向而反向工作下,由机械手左右位移皮带85带动整个锂电池盖板移运机械手9在吸住着锂电池盖板50的状态下运行至锂电池盖板漏电检测机构5所在的工位,以对锂电池盖板50的漏电与否状况进行检测。

47.当在电气控制器30的plc的控制下,锂电池盖板移运机械手9到达了锂电池盖板漏电检测机构5所在的前方的位置,具体而言,到达了图1所示的锂电池盖板漏电检测合格品左、右输出皮带64、67的前方(前端),前述负压发生装置即负压发生器如抽真空泵或其它类似的装置停止工作,使吸盘96处于正压,并使先前由吸盘96吸住的四枚锂电池盖板50同时释放到锂电池盖板漏电检测合格品左、右输出皮带64、67上,接着升降推板致动作用缸柱972上升,当推板上极限位置信号采集器触发块932触及升降推板上极限位置信号采集器912时,便由该升降推板上极限位置信号采集器912将信号给电气控制器30,由电气控制器30使锂电池盖板漏电检测合格品输送皮带驱动电机611工作,使位于锂电池盖板漏电检测合格品左、右输出皮带64、67上的四枚锂电池盖板50对应到锂电池盖板承托板53。待锂电池盖板漏电检测合格品输送皮带驱动电机611停止工作的同时,由电气控制器30发出指令而使承托板升降作用缸542工作,承托板升降作用缸柱5421向上即向缸体外伸出并推动已释

放有锂电池盖板50的锂电池盖板承托板53向上伸起,直至使锂电池盖板50在对应于锂电池盖板限定板55的锂电池盖板限定块551的锂电池盖板上限定块槽5511内,也就是由四枚锂电池盖板限定块551与锂电池盖板承托板53的配合而使四枚锂电池盖板50限定在锂电池盖板上限定块槽5511与承托板锂电池盖板容纳凹腔5311内。此时由于锂电池盖板承托板53的上行,由限定板位置信号采集器552采集到锂电池盖板50的信号并反馈给电气控制器30,由电气控制器30依次对四个推动板升降作用缸571发出工作指令,这是因为对四枚锂电池盖板50的测试是逐一进行的,由于对四枚推动板升降作用缸571的测试方式完全相同,因而申请人在下面仅对前方的第一枚锂电池盖板50的测试作如下说明。

48.在推动板升降作用缸571的工作下,由推动板升降作用缸柱5712的下行而使推动板572下行,由推动板572带动漏电检测电极固定块573,由漏电检测电极固定块573带动一对漏电检测电极58下行,使一对漏电检测电极58中的其中一个漏电检测电极与锂电池盖板50的电极片502接触,而使一对漏电检测电极58中的另一个漏电检测电极与通过绝缘材料绝缘隔离的锂电池盖板50的本体501接触,电极片502与本体501之间由绝缘片如塑料绝缘分隔(彼此不导通),如果前述的电极片502与本体501(即锂电池盖板本体)不存在导通情形,则表明不存在漏电情形,反之则由电气控制器30获知漏电情形。需要说明的是:前述推动板升降作用缸571的推动板升降作用缸柱5712的下行及上行程度由受控于电气控制器30的前述推动板升降作用缸上下位移受控制器5711决定。

49.待上述锂电池盖板漏电检测机构5完成了对锂电池盖板50的漏电检测后,漏电检测电极58上行而离开锂电池盖板50,前述的承托板升降作用缸542下行,带动锂电池盖板承托板53下行,使完成了漏电检测的锂电池盖板50的两端搁置在锂电池盖板漏电检测合格品左、右输出皮带64、67上,由电气控制器30发出指令而使锂电池盖板漏电检测合格品输送皮带驱动电机611工作,直至使锂电池盖板漏电检测合格品左、右输出皮带64、67运动;当先前被检知的存在漏电的不合格的锂电池盖板50途经对应于锂电池盖板漏电检测不合格品取离机构7的位置时,则在此位置,锂电池盖板漏电检测合格品左、右输出皮带64、67暂停,以供锂电池盖板漏电检测不合格品取离机构7取离,反之则直接输出。

50.申请人对前述锂电池盖板漏电检测不合格品取离机构7的工作过程作如下说明:由于电气控制器30具有plc,并且由plc自动记录第1至第4这四个锂电池盖板50中的任一存在漏电与否的锂电池盖板,因此漏电的锂电池盖板50在锂电池盖板漏电检测合格品左、右输出皮带64、67输出的过程中,当在前述漏电测试中测知的漏电的锂电池盖板50行经锂电池盖板漏电检测不合格品取离机构7时,由电气控制器30向锂电池盖板漏电检测合格品输送皮带驱动电机611发出停止工作的指令并同时向不合格品吸嘴固定板升降作用缸77发出工作指令以及使通过管路与不合格品吸管79连接的负压发生装置如抽真空泵或其它类似的装置工作。在不合格品吸嘴固定板升降作用缸77的工作下,滑板7741带动吸嘴固定板支承架781、不合格品吸嘴固定板78以及一对不合格品吸嘴79下行,下行程度以滑板撞头7741触及滑板下降极限位置信号采集器7731为准,此时的一对不合格品吸嘴79与前述的漏电的锂电池盖板50接触并在负压作用下将其吸住,紧接着,不合格品吸嘴固定板升降作用缸77反向工作而使一对不合格品吸嘴79在吸住着漏电的锂电池盖板50的状态下向上位移,向上位移程度以滑板774的上端面触及滑板上升极限位置信号采集器7721为准,此时由滑板上升极限位置信号采集器7721将信号反馈给电气控制器30,由电气控制器30给线性气缸75,

由线性气缸75的工作而使线性气缸滑块76连同不合格品吸嘴固定板升降作用缸座771、不合格品吸嘴固定板升降作用缸77、滑板774、吸嘴固定板支承架781、不合格品吸嘴固定板78、一对不合格品吸嘴79以及尚处于由一对不合格品吸嘴79吸住着的漏电的锂电池盖板50向右移动到对应于锂电池盖板气密性不合格检出品输出机构4的上方,此时的线性气缸滑块76撞及左滑轨座信号采集器731,由其给信号予电气控制器30,由电气控制器30使线性气缸75暂停工作。接着前述不合格品吸嘴固定板升降作用缸77反向工作,按前述相反过程而直至滑板下降极限位置信号采集器7731受到滑板撞头7741的撞及而将信号反馈给电气控制器30,由电气控制器30将信号给前述的负压发生装置,使一对不合格品吸嘴79处于正压而将漏电的锂电池盖板50释放到前述的锂电池盖板气密性不合格检出品输出机构4并由其输出。再接着按前述相反过程,由线性气缸75使不合格品吸嘴固定板升降作用缸77左行到对应于前述锂电池盖板漏电检测合格品左、右输出皮带64、67的上主,线性气缸75向左位移的程度以线性气缸滑块76触及右滑轨座信号采集器741为准,撞及时,由其给信号予电气控制器30,由电气控制器30再次给锂电池盖板漏电检测合格品输送皮带驱动电机611并使其工作,将合格的锂电池盖板50输出,反之则以重复上述方式而由锂电池盖板漏电检测不合格品取离机构7取离。

51.需要说明的是:在本技术中凡是提及的作用缸的概念基本上均指气缸。

52.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1