一种滑阀真空泵油蒸馏回收利用系统的制作方法

一种滑阀真空泵油蒸馏回收利用系统

【技术领域】

1.本实用新型涉及油蒸馏回收设备技术领域,具体涉及一种滑阀真空泵油蒸馏回收利用系统。

背景技术:

2.在2

‑

乙基蒽醌生产的粗品精制过程中,需要由滑阀真空泵提供高真空(真空度<100pa)的操作条件,使粗品蒽醌在高温下得以汽化,达到与其它高沸点杂质分离目的,得到高纯2

‑

乙基蒽醌合格品。

3.滑阀真空泵在运行过程中,需要有高性能、高质量的真空泵润滑油存在,以维持真空泵组的正常润滑与运行。

4.在实际生产过程中所得到2

‑

乙基蒽醌粗品,常常含有一定量的甲苯溶剂,并在粗品精制的高温、高真空作用下进入到真空泵油中,使真空泵油受到污染,导致2

‑

乙基蒽醌粗品精制系统真空度下降,无法满足工艺技术要求,其结果表现为粗品蒸馏出料时间大大延长(甚至不出料),蒽醌成品质量变劣(杂质含量高,产品色度差等等);

5.因此,一旦真空泵油中混入了甲苯等轻组分,造成滑阀真空泵工作效率降低,就应及时更换真空泵油,确保粗品精制系统的正常运行。

6.因此,更换下来的污染真空泵油,因含有相对大量的甲苯溶剂(通常甲苯含量为真空泵油总量的10%

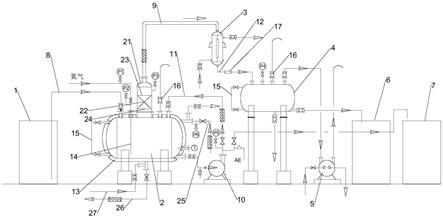

‑

30%),需要采用高真空条件下的加热蒸馏方式,利用甲苯与真空泵油存在的巨大沸点差(即:相对挥发度差异)将甲苯从蒸馏体系中除去。

技术实现要素:

7.本实用新型针对上述问题,提供一种滑阀真空泵油蒸馏回收利用系统,该滑阀真空泵油蒸馏回收利用系统能够有效脱除真空泵油中的残留甲苯,使得废真空泵油经过蒸馏处理后得到的真空泵油得以基本恢复原有的特性指标,以返回蒽醌粗品精制的滑阀真空泵润滑油系统重新使用,实现了真空泵油的回收再利用,大大节约了资源,降低了生产成本。

8.为实现上述目的,本实用新型采用的技术方案如下:

9.一种滑阀真空泵油蒸馏回收利用系统,包括废真空泵油桶、蒸馏釜、冷凝器、真空缓冲罐、水环真空泵、废甲苯桶和真空泵油回收桶,所述废真空泵油桶通过抽料管与所述蒸馏釜的进料管连接,所述蒸馏釜的顶部通过气相管与所述冷凝器的顶部入口连接,所述蒸馏釜的底部通过出料泵与所述真空泵油回收桶连接,且所述出料泵的出料管与所述蒸馏釜的顶部之间还连接有循环料管;所述冷凝器的底部出口通过出液管与所述真空缓冲罐连接,所述真空缓冲罐的底部通过出液管与所述废甲苯桶连接;所述水环真空泵通过所述真空缓冲罐、冷凝器与所述蒸馏釜连接,以对包括所述蒸馏釜、冷凝器、真空缓冲罐的蒸馏系统抽真空。

10.进一步地,所述蒸馏釜设于夹套内,所述夹套连接有蒸汽进料管和冷凝水排放管,所述蒸汽进料管和冷凝水排放管上分别设有蒸汽进料阀和冷凝水排放阀。

11.进一步地,所述蒸馏釜的顶部插设有氮气毛细管,所述蒸馏釜的下部设有温度表。

12.进一步地,所述蒸馏釜和真空缓冲罐的侧壁上均设有液位计。

13.进一步地,所述蒸馏釜和真空缓冲罐上均设有放空阀。

14.进一步地,所述蒸馏釜的顶部设有蒸馏柱,所述蒸馏柱与所述蒸馏釜连通,所蒸馏柱内设有丝网填料和位于丝网填料上部和下部的上筛板和下筛板。

15.进一步地,所述蒸馏柱和真空缓冲罐上均设有真空压力表,所述氮气毛细管间隔连接有正压表和真空压力表,所述氮气毛细管上还设有阀门,所述阀门位于所述正压表和真空压力表之间,且所述真空压力表设于靠近所述蒸馏釜处。

16.通过采用上述技术方案,本实用新型的有益效果为:

17.本实用新型通过设置包括蒸馏釜、冷凝器、真空缓冲罐、水环真空泵等的蒸馏系统,首先利用水环真空泵对蒸馏系统抽真空,然后对蒸馏釜加热,利用真空蒸馏,有效脱除了真空泵油中的残留甲苯,使得废真空泵油经过蒸馏处理后得到的真空泵油得以基本恢复原有特性指标,返回蒽醌粗品精制的滑阀真空泵润滑油系统重新使用,实现了真空泵油的回收再利用,大大节约了资源,降低了生产成本。

【附图说明】

18.图1为本实用新型的结构示意图。

19.图中,1

‑

废真空泵油桶,2

‑

蒸馏釜,21

‑

蒸馏柱,22

‑

丝网填料,23

‑

上筛板,24

‑

下筛板,25

‑

蒸汽进料管,26

‑

冷凝水排放管,27

‑

循环冷却水管,3

‑

冷凝器,4

‑

真空缓冲罐,5

‑

水环真空泵,6

‑

废甲苯桶,7

‑

真空泵油回收桶,8

‑

抽料管,9

‑

气相管,10

‑

出料泵,11

‑

循环料管,12

‑

出液管,13

‑

夹套,14

‑

氮气毛细管,15

‑

液位计,16

‑

放空阀,17

‑

视盅。

【具体实施方式】

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

22.如图1所示,一种滑阀真空泵油蒸馏回收利用系统,包括废真空泵油桶1、蒸馏釜2、冷凝器3、真空缓冲罐4、水环真空泵5、废甲苯桶6和真空泵油回收桶7,所述废真空泵油桶1通过抽料管8与所述蒸馏釜2的进料管连接,所述蒸馏釜2的顶部通过气相管9与所述冷凝器3的顶部入口连接,所述蒸馏釜2的底部通过出料泵10与所述真空泵油回收桶7连接,且所述出料泵10的出料管与所述蒸馏釜2的顶部之间还连接有循环料管11,因此出料泵10也叫循环泵。所述冷凝器3的底部出口通过出液管12与所述真空缓冲罐4连接,出液管12上还设有视盅17,用于观察冷凝器3流出的下料量。所述真空缓冲罐4的底部通过出液管与所述废甲

苯桶6连接。所述水环真空泵5通过所述真空缓冲罐4、冷凝器3与所述蒸馏釜2连接,以对包括所述蒸馏釜2、冷凝器3、真空缓冲罐4的蒸馏系统抽真空。

23.进一步地,所述蒸馏釜2设于夹套13内,所述夹套13连接有用于通入低压蒸汽的蒸汽进料管25和用于排放冷凝水的冷凝水排放管26,所述蒸汽进料管25和冷凝水排放管26上分别设有蒸汽进料阀和冷凝水排放阀。且夹套13还连接有循环冷却水管27。夹套13便于对蒸馏釜2进行加热和冷却。同理,冷凝器3也连接有循环冷却水管。

24.其中,气相管9、循环料管11、蒸汽进料管25和冷凝水排放管26均为保温管,将气相管9、循环料管11、蒸汽进料管25设为保温管是防止蒸汽冷却,提高蒸馏效率,将冷凝水排放管26设为保温管是起防烫作用。

25.进一步地,所述蒸馏釜2的顶部插设有氮气毛细管14,以防止高粘度的真空泵油在高真空蒸馏条件下发生爆沸、冲料现象。蒸馏釜2的下部设有温度表,便于观察蒸馏釜2下部温度显示的变化;温度逐步上升,说明蒸馏釜2内轻组分量逐步减少。所述氮气毛细管14的插入深度为所述蒸馏釜2深度的五分之四至六分之五,且所述氮气毛细管14伸入所述蒸馏釜2内的一端为收口端,所述收口端的管口直径为6

‑

8毫米,以在满足氮气通入的同时,防止蒸馏釜2内的液体(真空泵油)进入氮气毛细管14内。本实施例中,所述氮气毛细管14的插入深度优选为所述蒸馏釜2深度的五分之四,收口端的管口直径设为6毫米。

26.进一步地,由于单釜蒸馏量不得超过200l,即液位上升至蒸馏釜液位2/3处,需要停止真空抽料,因为本实用新型还在所述蒸馏釜2和真空缓冲罐4的侧壁上设置液位计15,便于观察蒸馏釜2和真空缓冲罐4内的液位。所述蒸馏釜2和真空缓冲罐4的顶部上均设有放空阀16,便于对真空度的调整。

27.进一步地,所述蒸馏釜2的顶部设有蒸馏柱21,所述蒸馏柱21与所述蒸馏釜2连通,所蒸馏柱21内设有丝网填料22和位于丝网填料22上部和下部的上筛板23和下筛板24,通过丝网填料22、上筛板23和下筛板24的设置,进一步提高了甲苯与真空泵油的分离效果。

28.进一步地,所述氮气毛细管14间隔连接有正压表p1和真空压力表p2,目的是正常减压蒸馏的情况下观察加入的氮气不宜过多。所述氮气毛细管14上还设有阀门,所述阀门位于所述正压表p1和真空压力表p2之间,且所述真空压力表p2设于靠近所述蒸馏釜2处,正压表p1与氮气毛细管14连通,通过正压表p1观察加入的氮气量;真空压力表p2与蒸馏釜2内部连通,通过真空压力表p2得到蒸馏釜2内正常真空减压蒸馏时的真空度。微微打开氮气毛细管14的阀门,引入微量氮气鼓泡;氮气引入量,应使得系统真空度有微小下降为宜:如果系统真空度不下降、或者真空度下降过多,都是不合适的。所述蒸馏柱21和真空缓冲罐4上分别设有真空压力表p3和真空压力表p4,用于测量蒸馏柱21和真空缓冲罐4内的真空压力。

29.上述滑阀真空泵油蒸馏回收利用系统的蒸馏回收利用的方法,包括如下步骤:

30.步骤1.首先,关闭系统各放空阀16或进料阀,打开水环真空泵5的进水阀;启动水环真空泵5,将系统抽真空至

‑

0.08mpa以上;

31.步骤2.将已装满待处理废真空泵油的废真空泵油桶1(200l),转至蒸馏釜2旁,并将抽料管8插入至废真空泵油桶1的桶底附近,其出口连接蒸馏釜2的废真空泵油进料管;

32.步骤3.打开蒸馏釜2的废真空泵油进料管阀门,利用真空将废真空泵油抽入至蒸馏釜2。注意通过液位计15观察蒸馏釜2内的液位上涨情况:当液位上升至蒸馏釜液位2/3处,即停止真空抽料。注意:蒸馏釜全容积为0.3m3,单釜蒸馏量不得超过200l;

33.步骤4.废真空泵油进料完毕后,准备开始真空泵油蒸馏操作。废真空泵油蒸馏在真空下操作。为了防止高粘度的真空泵油在高真空蒸馏条件下发生爆沸、冲料现象,特别在蒸馏釜内设计了氮气毛细管14,可有效防止爆沸现象发生,确保蒸馏过程平稳进行。

34.步骤5.通过调节真空缓冲罐4上的放空阀,控制蒸馏系统的初始真空度为

‑

0.085mpa。微微打开氮气毛细管14的阀门,引入微量氮气鼓泡;氮气引入量,应使得系统真空度有微小下降为宜:如果系统真空度不下降、或者真空度下降过多,都是不合适的;

35.步骤6.打开蒸馏汽相冷凝器3的循环冷却水进出口阀门;打开蒸馏釜2外的夹套13的蒸汽进料阀和冷凝水排放阀,对蒸馏釜2进行加热。与此同时,按热油泵一般操作规程,启动蒸馏釜2外的循环泵(即出料泵10),将蒸馏釜2内物料进行循环操作,可有效提升蒸馏釜内传热效率,缩短加热时间;

36.步骤7.蒸馏釜2内物料温度逐渐上升,最终汽化并从冷凝器3底部流出(通过蒸馏汽相冷凝器3下料管上的视盅19可以观察到)。随着蒸馏过程进行,顶部轻组分出料速度经历:快——快——慢的过程。注意观察蒸馏釜2下部温度显示的变化;温度逐步上升,说明釜内轻组分量逐步减少;温度上升趋势可以归结为先快后慢,直到最后的稳定;

37.步骤8.当蒸馏汽相冷凝器3底部出料管视盅19基本观察不到有下料时,应逐步关闭真空缓冲罐4顶部放空阀,缓缓地提升系统真空度达到最高点附近(大致为-0.095mpa),力求将蒸馏釜2内甲苯等轻组分全部蒸馏干净;

38.步骤9.当水环真空泵5达到蒸馏极限(约-0.095mpa),蒸馏釜温维持160℃,且蒸馏汽相冷凝器3底部无出料,并维持10分钟,可以确认蒸馏釜2废真空泵油蒸馏操作结束:

39.1)关闭氮气毛细管14进气阀,切断氮气加入;

40.2)关闭蒸馏釜夹套加热蒸汽进口阀、关闭蒸汽冷凝水出水阀;同时打开循环冷却水的进出口阀,对蒸馏釜2内物料降温。

41.3)缓慢打开蒸馏釜2和真空缓冲罐4上的放空阀,然后再停止水环真空泵5运行,使得蒸馏系统恢复常压状态。

42.步骤10.当蒸馏釜2内物料降温至80℃以下,准备蒸馏釜2内的真空泵油出料:

43.1)在循环出料泵10出口取样阀取样,经分析确认:处理后真空泵油的外观、粘度和闪点已符合相应的质量指标;

44.2)摆放好200l真空泵油收料桶,同时在出料管口上绑好细不锈钢丝网,以防止金属颗粒等进入到真空泵油收料桶。

45.3)关闭循环出料泵10的蒸馏釜循环管线,打开系统出料阀门,向真空泵油回收桶出料完成后停泵。

46.其中,回收甲苯指标和回收真空泵油质量控制指标分别为:

47.1、回收甲苯指标:

48.(1)外观:清透无色或淡乳白色液体;

49.(2)80

‑

115℃馏分含量(馏分仪法):≥95%;

50.(3)重度(25℃),g/ml:0.86~0.88;

51.2、回收真空泵油质量控制指标:

52.(1)外观:暗茶黄色粘滞液体;

53.(2)运动粘度(40℃)mm2/s:≥90

54.(3)重度(25℃),g/ml:0.86~0.88

55.(4)闪点(开口),℃:≥256

56.本实用新型通过设置包括蒸馏釜2、冷凝器3、真空缓冲罐4、水环真空泵5等的蒸馏系统,首先利用水环真空泵5对蒸馏系统抽真空,然后对蒸馏釜2加热,利用真空蒸馏,有效脱除了真空泵油中的残留甲苯,使得废真空泵油经过蒸馏处理后得到的真空泵油得以基本恢复原有特性指标,返回蒽醌粗品精制的滑阀真空泵润滑油系统重新使用,实现了真空泵油的回收再利用,大大节约了资源,降低了生产成本。

57.上述说明是针对本实用新型较佳可行实施例的详细说明,但实施例并非用以限定本实用新型的专利申请范围,凡本实用新型所提示的技术精神下所完成的同等变化或修饰变更,均应属于本实用新型所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1