一种精馏高沸物与电镀废水气化协同处理系统的制作方法

1.本实用新型涉及废弃物处理技术领域,尤其是涉及一种精馏高沸物与电镀废水气化协同处理系统。

背景技术:

2.在有机树脂等物质的精馏提纯过程中,釜底会产生大量高沸物残渣,而精馏高沸物的处理是多年来困扰生产厂家的一大难题,目前还没有较为有效的处置方式。电镀行业废水水质较复杂,废水中含有铬、锌、铜、镍、镉等重金属离子,cod含量高,可生化性差,用传统的处理方法很难得到有效处理。

3.将废弃物与煤混合制备成水煤浆后用水煤浆气化炉进行协同处置,可以实现废弃物的资源化利用和无害化处理,是一种环保、节能、变废为宝的全新废弃物处置方式,目前得到了广泛的关注。例如,在中国专利文献上公开的“一种气化煤掺混石化废弃物的水煤浆及其制浆工艺”,其公告号cn106433822b,制备方法包括以下步骤:(1)煤粉的级配:煤经过干燥、破碎、研磨和筛分,获得不同粒径分布的煤粉;(2)水煤浆制备:将煤、石化废弃物、添加剂和水加入磨煤系统中,混合磨制成水煤浆。

4.如果能将精馏高沸物和电镀废水制成水煤浆,则可以实现废弃物处置彻底清洁化和资源利用最大化。但用精馏高沸物制备水煤浆时,精馏高沸物易沉降,制得的水煤浆稳定性差;而电镀废水中由于存在大量重金属离子,重金属离子的存在同样会影响水煤浆的分散性和稳定性,因此目前很难有效将精馏高沸物和电镀废水制成水煤浆,实现气化协同处理。

技术实现要素:

5.本实用新型是为了克服现有技术中用精馏高沸物制备水煤浆时,精馏高沸物易沉降,制得的水煤浆稳定性差;而电镀废水中由于存在大量重金属离子,重金属离子的存在同样会影响水煤浆的分散性和稳定性,因此很难有效将精馏高沸物和电镀废水制成水煤浆,实现气化协同处理的问题,提供一种精馏高沸物与电镀废水气化协同处理系统,通过两段式制浆系统,先将精馏高沸物、电镀废水与活性炭粉末预处理后混合研磨制成预制浆,然后再与煤粉混合研磨制成水煤浆,最后将水煤浆进行气化处理,利用精馏高沸物、电镀废水、活性炭粉末与煤粉之间的配伍作用,提高了制得的水煤浆的性能,从而提高废弃物气化处理效果。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种精馏高沸物与电镀废水气化协同处理系统,包括预处理单元、预制浆单元、水煤浆合成单元及气化处理单元;所述预处理单元包括相互独立运行的原料煤预处理单元、精馏高沸物预处理单元、电镀废水预处理单元及活性炭预处理单元,所述原料煤预处理单元和精馏高沸物预处理单元分别包括依次连接的储料仓、破碎装置和筛分装置;所述活性炭预处理单元包括依次连接的储料仓、除铁器和筛分装置;所述电镀废水预处理单元包括

电镀废水储槽;所述预制浆单元包括第一磨机以及预制浆罐,所述第一磨机的进料口分别与精馏高沸物预处理单元和活性炭预处理单元中的筛分装置以及电镀废水储槽连接,第一磨机的出料口与预制浆罐连接;所述水煤浆合成单元包括第二磨机和水煤浆罐,所述第二磨机的进料口分别与原料煤预处理单元及预制浆罐连接,第二磨机的出料口与水煤浆罐连接;所述气化处理单元包括与水煤浆罐连接的气化炉。

8.本实用新型通过预处理单元对原料煤、精馏高沸物、活性炭及电镀废水进行预处理后,再通过预制浆单元和水煤浆合成单元两个成浆单元进行两段式成浆:先将经废弃物预处理单元预处理后的精馏高沸物、活性炭粉末及电镀废水在预制浆单元中混合,使三者充分反应,利用活性炭粉末吸附去除电镀废水中的金属离子,并通过电镀废水中含有的有机组分对精馏高沸物进行表面改性,提高精馏高沸物的分散性能;然后再进入水煤浆合成单元中与煤粉混合,经二次研磨和搅拌后制成含量高、稳定性及流动性好的高性能水煤浆;最后将制得的水煤浆送入气化处理单元进行气化处理,实现废弃物的资源化利用和无害化处理。

9.本实用新型将精馏高沸物、活性炭、电镀废水和煤粉进行配伍,充分利用废弃物之间的配伍和协同作用,对废弃物和煤粉进行改性制成高性能水煤浆,通过以废制废、废废搭配,实现了废弃物的资源化利用和无害化处理;并且通过两段式成浆工艺,先将精馏高沸物、活性炭和电镀废水混合研磨及搅拌,再与煤粉混合进行二次研磨及搅拌,使废弃物之间可以充分反应,相互之间的配伍作用得以有效发挥,提高了制得的废弃物水煤浆的各项性能,有利于水煤浆的储存和运输,并且提高了后续气化处理效率,从而提高了废弃物的处理效果。

10.本实用新型在预处理单元内,根据不同废弃物的特点,分别对废弃物和原料煤进行不同的预处理:原料煤和精馏高沸物经破碎和筛分后得到所需粒径的煤粉和高沸物粉末;活性炭经除铁和筛分后得到杂质含量低、吸附性能好的活性炭粉末;电镀废水在储槽内进行均质后得到水质稳定的电镀废水。将不同的废弃物分别进行不同的预处理后,可以使各个废弃物都得到有效的预处理,满足制备水煤浆的使用要求。

11.作为优选,所述预制浆单元还包括分别与第一磨机的进料口连接的第一储水罐和第一添加剂储罐。

12.作为优选,所述水煤浆合成单元中还包括分别与第二磨机的进料口连接的第二储水罐和第二添加剂储罐。

13.在预制浆单元和水煤浆合成单元中分别设置储水罐和添加剂储罐,可以根据不同废弃物的配伍情况,向第一和第二磨机中添加一定量的添加剂和水,有利提高制得的水煤浆的分散性和稳定性。

14.作为优选,所述水煤浆罐与气化炉之间的管路上设有提升泵。

15.作为优选,所述第一磨机和第二磨机为球磨机或棒磨机。

16.作为优选,所述预制浆罐与水煤浆罐包括罐体以及设置在罐体内的搅拌清洗装置,所述罐体顶部设有浆料入口,罐体底部设有浆料出口;所述搅拌清洗装置包括一端与设置在罐体顶部的驱动装置连接、另一端伸入罐体内底部的搅拌轴,以及设置在搅拌轴位于罐体内一端的搅拌桨,所述搅拌轴和搅拌桨中空并相连通,所述搅拌桨外壁上设有若干喷淋口,所述搅拌轴位于罐体外的一端内套设有进水管;所述驱动装置包括与驱动电机连接

的主动伞齿轮以及与主动伞齿轮传动连接的从动伞齿轮,所述从动伞齿轮与搅拌轴传动连接。

17.在水煤浆制备过程中,废弃物易在罐体侧壁、底部及搅拌装置上残留,长时间运行后如不及时清洗,残留的废弃物会对制得的水煤浆的性能及品质稳定性造成影响。现有的清洗方式是通过喷淋管向罐体内喷水以达到清洗的目的,操作不便且难以清洗干净。本实用新型在预制浆罐和水煤浆罐中设置既可以起到搅拌作用,又可以同时起到清洗作用的搅拌清洗装置,制备水煤浆时,经磨机研磨后的废弃物浆料从罐体顶部的浆料入口加入罐体内,通过与驱动电机连接的主动伞齿轮驱动从动伞齿轮转动,从而带动搅拌轴旋转,通过搅拌轴底部的搅拌桨对罐体内的浆料进行充分搅拌,制成分散均匀的水煤浆,搅拌结束后制得的水煤浆从罐体底部的浆料出口放出,进入后续装置。

18.同时,本实用新型中采用中空并连通的搅拌轴和搅拌桨,并在搅拌桨上设置若干喷淋口,制浆结束对罐体进行清洗时,可以从上方套设在搅拌轴内的进水管通入高压水流,使水流从搅拌桨上的喷淋口喷出,对罐体内部及搅拌桨进行清洗,清洗操作便捷;并且通过搅拌桨的旋转可以使水流在罐体内均匀喷洒,改善了清洗效果,保证罐体内各处都可以得到有效清洗。

19.作为优选,所述搅拌桨靠近罐体内壁的一端设有与罐体内壁接触的侧壁毛刷。

20.作为优选,所述搅拌轴位于罐体内的一端底部设有与罐体底部接触的底部毛刷。

21.本实用新型在搅拌桨一端设置侧壁毛刷,并在搅拌轴底部设置底部毛刷,清洗时可以通过侧壁毛刷和底部毛刷对罐体的侧壁和底部进行清理,避免废弃物在罐体侧壁和底部的残留,使清洗更加干净彻底,提高了清洗效率。

22.作为优选,所述罐体顶部设有用于放置驱动电机的支撑架。

23.因此,本实用新型具有如下有益效果:

24.(1)将精馏高沸物、活性炭、电镀废水和煤粉进行配伍,充分利用废弃物之间的配伍和协同作用,对废弃物和煤粉进行改性制成高性能水煤浆,通过以废制废、废废搭配,实现了废弃物的资源化利用和无害化处理;

25.(2)在预制浆罐和水煤浆罐中设置既可以起到搅拌作用,又可以同时起到清洗作用的搅拌清洗装置,使预制浆罐和水煤浆罐便于清洗,提高了清洗效果和清洗效率,避免废弃物在罐体内的残留对制得的水煤浆性能造成影响,从而影响废弃物处理效果。

附图说明

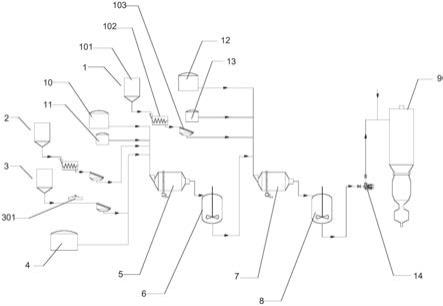

26.图1是本实用新型的系统的连接结构示意图。

27.图2是本实用新型中的预制浆罐和水煤浆罐的结构示意图。

28.图中:1原料煤预处理单元、 101储料仓、 102破碎装置、 103筛分装置、 2精馏高沸物预处理单元、 3活性炭预处理单元、 301除铁器、 4电镀废水储槽、 5第一磨机、 6预制浆罐、 601罐体、 602浆料入口、 603浆料出口、 604支撑架、 7第二磨机、 8水煤浆罐、 9气化炉、 10第一储水罐、 11第一添加剂储罐、 12第二储水罐、 13第二添加剂储罐、 14提升泵、 15搅拌轴、 16搅拌桨、 17喷淋口、 18进水管、 19驱动电机、 20主动伞齿轮、 21从动伞齿轮、 22侧壁毛刷、 23底部毛刷。

具体实施方式

29.下面结合附图与具体实施方式对本实用新型做进一步的描述。

30.实施例:

31.如图1所示,一种精馏高沸物与电镀废水气化协同处理系统,包括预处理单元、预制浆单元、水煤浆合成单元及气化处理单元。

32.预处理单元包括相互独立运行的原料煤预处理单元1、精馏高沸物预处理单元2、电镀废水预处理单元及活性炭预处理单元3。原料煤预处理单元和精馏高沸物预处理单元分别包括依次连接的储料仓101、破碎装置102和筛分装置103;活性炭预处理单元包括依次连接的储料仓、除铁器301和筛分装置;电镀废水预处理单元包括电镀废水储槽4。

33.预制浆单元包括第一磨机5、预制浆罐6、第一储水罐10以及第一添加剂储罐11;第一磨机采用棒磨机,棒磨机的进料口分别与精馏高沸物预处理单元和活性炭预处理单元中的筛分装置、电镀废水储槽、第一储水罐以及第一添加剂储罐连接,棒磨机的出料口与预制浆罐连接。

34.水煤浆合成单元包括第二磨机7、水煤浆罐8、第二储水罐12以及第二添加剂储罐13;第二磨机采用球磨机,球磨机的进料口分别与原料煤预处理单元中的筛分装置以及预制浆罐、第二储水罐、第二添加剂储罐连接,球磨机的出料口与水煤浆罐连接。气化处理单元包括与水煤浆罐连接的气化炉9,水煤浆罐与气化炉之间的管路上设有提升泵14。

35.其中,如图2所示,预制浆罐与水煤浆罐包括罐体601以及设置在罐体内的搅拌清洗装置,罐体顶部设有浆料入口602和支撑架604,罐体底部设有浆料出口603;搅拌清洗装置包括一端与设置在罐体顶部的驱动装置连接、另一端伸入罐体内底部的搅拌轴15,以及设置在搅拌轴位于罐体内一端的六个搅拌桨16,搅拌轴和搅拌桨中空并相连通,搅拌桨外壁下侧设有若干沿搅拌桨长度方向均匀分布的喷淋口17,搅拌桨靠近罐体内壁的一端设有与罐体内壁接触的侧壁毛刷22,搅拌轴位于罐体内的一端底部设有与罐体底部接触的底部毛刷23,搅拌轴位于罐体外的一端内套设有进水管18。驱动装置包括设置在支撑架上的驱动电机19、与驱动电机连接的主动伞齿轮20以及与主动伞齿轮传动连接的从动伞齿轮21,从动伞齿轮与搅拌轴传动连接。

36.本实用新型中的系统运行时,原料煤和精馏高沸物经破碎和筛分后得到所需粒径的煤粉和高沸物粉末;活性炭经除铁和筛分后得到杂质含量低、吸附性能好的活性炭粉末;电镀废水在储槽内进行均质后得到水质稳定的电镀废水;然后使预处理后的高沸物粉末、活性炭粉末和电镀废水进入预制浆单元,并根据需要加入适量水和添加剂,先进入棒磨机中混合磨料,再进入预制浆罐中搅拌混合均匀,得到预制有机合成浆;然后使预制有机合成浆和预处理后的煤粉一起进入水煤浆合成单元,先在球磨机中混合磨料,再进入水煤浆罐中搅拌混合均匀,得到水煤浆,在球磨机中磨料时可以根据废弃物性质加入适量添加剂和水,保证水煤浆的稳定性和分散性;最终将制得的水煤浆送入气化炉中气化燃烧,将废弃物中的碳、氢元素变成co和h2等有用气体,同时将废弃物中有害物质分解或固化到玻璃态熔渣之中,实现了多形态废弃物的清洁化处置和资源化利用。

37.本实用新型将精馏高沸物、活性炭、电镀废水和煤粉进行配伍,使三者充分反应,利用活性炭粉末吸附去除电镀废水中的金属离子,并通过电镀废水中含有的有机组分对精馏高沸物和煤粉进行表面改性,提高精馏高沸物和煤粉的分散性能,充分利用废弃物之间

的配伍和协同作用,制成高性能水煤浆,通过以废制废、废废搭配,实现了废弃物的资源化利用和无害化处理;并且通过两段式成浆工艺,先将精馏高沸物、活性炭和电镀废水混合研磨及搅拌,再与煤粉混合进行二次研磨及搅拌,使废弃物之间可以充分反应,相互之间的配伍作用得以有效发挥,提高了制得的废弃物水煤浆的各项性能,有利于水煤浆的储存和运输,并且提高了后续气化处理效率,从而提高了废弃物的处理效果。

38.同时,本实用新型在预制浆罐和水煤浆罐中设置既可以起到搅拌作用,又可以同时起到清洗作用的搅拌清洗装置,制备水煤浆时,经磨机研磨后的废弃物浆料从罐体顶部的浆料入口加入罐体内,通过与驱动电机连接的主动伞齿轮驱动从动伞齿轮转动,从而带动搅拌轴旋转,通过搅拌轴底部的搅拌桨对罐体内的浆料进行充分搅拌,制成分散均匀的水煤浆,搅拌结束后制得的水煤浆从罐体底部的浆料出口放出,进入后续装置。制浆结束对罐体进行清洗时,从上方套设在搅拌轴内的进水管通入高压水流,使水流从搅拌桨上的喷淋口喷出,对罐体内部及搅拌桨进行清洗,清洗操作便捷;并且通过搅拌桨的旋转可以使水流在罐体内均匀喷洒,并带动侧壁毛刷和底部毛刷对罐体的侧壁和底部进行清理,避免废弃物在罐体侧壁和底部的残留对水煤浆的性能及品质稳定性造成的影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1