具有若干个加氢转化阶段、并入脱沥青步骤的转化渣油加氢的方法与流程

1.本发明涉及石油原料的转化,特别是含有以下馏分的重质烃原料的转化,所述馏分的至少50重量%、优选至少80重量%的沸点为至少300℃。

2.这些原料可以是原油或者可以产生自原油的蒸馏和/或精炼,通常是来自原油的常压蒸馏和/或减压蒸馏的渣油。

3.特别地,本发明涉及包括若干个加氢转化阶段的将渣油加氢转化和脱沥青的方法。

背景技术:

4.烃化合物可用于多种目的。特别地,烃化合物尤其可用作燃料、溶剂、脱脂剂、清洁剂和聚合物前体。目前烃化合物的最重要的来源是原油。将原油精炼成独立的烃化合物馏分是公知的加工技术。

5.原油在其组成、和其物理与化学性质方面差异都很大。重质原油的特性是:相对高的粘度、低的api密度和高百分数的高沸点组分(例如,具有至少540℃的标准沸点)。

6.基于分子计,精炼的石油产品的平均氢碳比通常高于其来源的石油馏分。因此,炼油厂的烃馏分的提质通常分为以下两类之一:氢加成和碳脱除。氢加成通过诸如加氢处理(例如,常压渣油的脱硫或“ards”(常压渣油脱硫))和加氢转化(也称为“渣油加氢裂化”)的方法进行。碳脱除方法通常产生具有高含量的脱除碳的材料物流,其可以是液体或固体,例如焦炭沉积物。碳脱除通过诸如流化催化裂化(fcc)和延迟焦化的方法进行。

7.加氢转化方法可以用于通过将通常存在于重质原油中的较高沸点化合物(例如渣油)转化为较低沸点化合物来将通常存在于重质原油中的较高沸点化合物(例如渣油)提质。因此,被送至加氢转化反应器的渣油的至少一部分被转化为较低沸点的产物。渣油的转化率对应于已转化的渣油的部分。未反应的渣油(通常称为uco,代表“未转化的油”)可以被回收,并且或者从加氢转化方法中排出、或者在加氢转化反应器中再循环以提高渣油的整体转化率。

8.加氢转化反应器中的渣油的转化率可以取决于各种因素,包括原料(即渣油)的组成;所用反应器的类型;反应(包括温度和压力的操作条件)严苛度;液时空速或“lhsv”;以及催化剂的类型和性能。关于反应器的液时空速(lhsv)被定义为在环境条件、也称为标准条件(通常在15℃和1 atm、即0.101325mpa)下测得的进入反应器的液体原料的体积流速相对于反应器体积之比。关于催化剂的液时空速被定义为在环境条件(通常在15℃和1 atm、即0.101325mpa)下测得的进入反应器的液体原料的体积流速相对于反应器中催化剂的体积之比。因此,液时空速的单位为h-1

,并且与在反应器或催化床中的停留时间成反比。

9.反应严苛度可以用于提高转化率,即较严苛的操作条件可以提高原料的转化率。然而,随着反应严苛度的增加,在加氢转化反应器内可以发生副反应,从而产生以焦炭前体、沉积物、其它沉积物形式的各种副产物、以及形成次生液相(通常称为“中间相”)的副产

物。焦炭前体的过量形成通过使加氢转化催化剂中毒使其失活,并且可以阻碍其后续处理。加氢转化催化剂的失活不仅可以显著地降低渣油的转化率,还可以需要更频繁地更换昂贵的催化剂。次生液相的形成不仅使加氢转化催化剂失活,由此导致更高的催化剂消耗,还可以使催化剂去流化,还因此限制了最大转化率。这种去流化导致在催化剂床内形成“热区”,加剧焦炭的形成,其进一步使加氢转化催化剂失活。沉积物的过量形成通过使加氢转化催化剂中毒使其失活、并且使反应器下游的设备项(例如分离器和蒸馏塔)结垢。

10.加氢转化反应器内沉积物的形成还取决于供给反应器的原料的品质。例如,可以存在于被送至加氢转化反应器的原料中的沥青质在其经受严苛的操作条件时特别倾向于形成沉积物。因此,从渣油中分离出沥青质以提高转化率可为合意的。

11.为了从渣油类型的重质烃原料中除去沥青质,已知采用溶剂脱沥青(sda)方法。溶剂脱沥青通常涉及较非极性烃和包括沥青质的较极性烃的物理分离(基于它们对溶剂的相对亲和力)。轻质溶剂,例如c3至c7烃,可以用于溶解或悬浮较轻质的烃,形成通常所称的脱沥青油或“dao”,并且可以使沥青质沉淀。随后分离两相并回收溶剂。在专利us 4 239 616、专利us 4 440 633、专利us 4 354 922、专利us 4 354 928和专利us 4 536 283以及由

é

ditions technip于2011年出版的著作“heavy crude oils: from geology to upgrading, an overview”的第15章“deasphalting with paraffinic solvents”中可以获得关于溶剂脱沥青条件、溶剂和所进行的步骤的额外信息。

12.将溶剂脱沥青方法和加氢转化方法并入从而从渣油中除去沥青质的方法也是已知的。例如,专利us 7 214 308、专利us 7 279 090和专利us7 691 256中描述了这样的集成方法的实例。这些专利描述了使脱沥青系统中的渣油与溶剂接触以从脱沥青油中分离出沥青质。随后将dao和沥青质分别送至独立的加氢转化反应器系统。

13.已给出dao和沥青质分别被转化,则如专利us 7 214 308中所述,可用此类方法获得约为65%-70%的这些渣油的中等总体转化率。然而,如所述的沥青质的加氢转化是在严苛的操作条件下以高转化率进行的,并且可以存在如上所讨论的特定的问题。例如,为了提高转化率,沥青质被送至的加氢转化反应器是在苛刻的条件下运行的,这也可以导致沉积物的高度形成和催化剂的高度更换。另一方面,用于沥青质的加氢转化的反应器在较不严苛的条件下运行将抑制沉积物的形成,但沥青质的单程转化率将低。为了获得较高的原料(即渣油)的总体转化率,这些方法通常需要将未反应的渣油高度再循环到一个或多个加氢转化反应器中。这样的高体积的再循环可以显著地增加上游的加氢转化反应器和/或溶剂脱沥青系统的尺寸。

14.已知一种解决上述问题的渣油加氢转化方法,并且其目标是提供高的渣油总体转化率,同时减小加氢转化反应器或脱沥青单元的设备项的总尺寸,并且同时最小化催化剂的更换频率。因此,专利us 8 287 720、专利us 9 441 174和专利us 9 873 839描述了包括若干个加氢转化阶段(“多阶段”)的渣油加氢转化和脱沥青的集成方法,并且特别是包括以下步骤的方法:在第一反应阶段中将渣油加氢转化,以形成第一加氢转化流出物,在第二反应阶段中将dao馏分加氢转化,以形成第二流出物,将第一加氢转化流出物和第二加氢转化流出物分馏以形成至少一个馏出物馏分和一个渣油馏分,并将渣油馏分送至借助于至少一种溶剂进行脱沥青的单元从而获得dao馏分和沥青馏分。

15.然而,被送至分馏步骤的第一加氢转化流出物和第二加氢转化流出物的混合物能

够在分馏下游的处理中产生如上已经描述的化学不稳定性并能够导致显著的沉积物形成、结垢类型的各种问题的根源、催化剂的失活等。

16.这是因为已经证实,某些烃馏分(例如由加氢转化流出物的分馏产生的某些馏出物馏分和渣油馏分)在重质烃原料的加氢转化过程中的混合可以导致化学不稳定性并导致显著的额外沉积物形成。令人惊讶的是,还已经证实了对不同步骤的操作条件的明智选择可以防止这种新的沉积物的产生。

17.因此,本发明目的在于提供如专利us 8 287 720、专利us 9 441 174和专利us 9 873 839中所述的渣油型重质烃原料的加氢转化的经改善的多阶段方法,其可以实现高的总体转化率水平,同时使沉积物的形成和设备项的结垢风险最小化。

技术实现要素:

18.因此,为了实现以上面向目标中的至少一个,尤其,根据第一方面,本发明提供了转化重质烃原料的方法,所述重质烃原料含有以下馏分,所述馏分的至少50%的沸点为至少300℃,所述方法包括以下步骤:a)在第一加氢转化阶段中将所述重质烃原料加氢转化以形成第一流出物;b)在第二加氢转化阶段中将脱沥青油馏分加氢转化以形成第二流出物;c)将所述第一流出物和第二流出物送至分离系统;d)在所述分离系统(c)中将所述第一流出物和第二流出物作为混合物分馏以形成至少一个烃馏出物馏分和一个烃渣油馏分;e)将烃渣油馏分的至少一部分送至溶剂脱沥青单元以获得脱沥青油馏分和沥青馏分,其中步骤a)的液时空速为0.05h-1-0.09h-1

。

19.根据一个或多个实施方案,步骤a)中采用的液时空速为0.05h-1-0.08h-1

。

20.根据一个或多个实施方案,步骤b)中的第二加氢转化阶段中的操作温度和操作压力中的至少一项大于步骤a)中的第一加氢转化阶段中的操作温度和操作压力。

21.或者,步骤b)中的第二加氢转化阶段中的操作温度和操作压力中的至少一项小于步骤a)中的第一加氢转化阶段中的操作温度和操作压力。

22.根据一个或多个实施方案,步骤b)中采用的液时空速为0.1h-1-5.0h-1

。

23.根据一个或多个实施方案,在步骤a)中的第一加氢转化阶段中将所述重质烃原料中所含有的沥青质的至少一部分转化。

24.根据一个或多个实施方案,步骤a)中的第一加氢转化阶段在使所述重质烃原料以所述重质烃原料的约30重量%-约95重量%的转化率程度转化的温度和压力下进行。

25.根据一个或多个实施方案,所述重质烃原料在方法结束时的总体转化率为所述重质烃原料的至少60重量%,优选为所述重质烃原料的至少90重量%。

26.根据一个或多个实施方案,由步骤d)产生的烃渣油馏分包含沸点为至少300℃的烃化合物。

27.根据一个或多个实施方案,第一加氢转化阶段包括单个沸腾床反应器。

28.根据一个或多个实施方案,第二加氢转化阶段包括至少一个沸腾床反应器和/或一个固定床反应器。

29.分馏步骤d)包括:-在高压和高温下、在分离器中将第一流出物和第二流出物分离以获得气相产物和液相产物;-在常压蒸馏塔中将液相产物分离以回收包含在常压馏出物范围内沸腾的烃化合物的第一轻质馏分和包含沸点为至少300℃的烃化合物的第一重质馏分;-在减压蒸馏塔中将重质馏分分离以回收包含在减压馏出物范围内沸腾的烃化合物的第二轻质馏分和包含沸点为至少450℃的烃化合物的第二重质馏分;和-将第二重质馏分作为烃渣油馏分送至步骤e)中的溶剂脱沥青单元,其中将重质烃原料加氢转化的步骤a)包括:-将氢气和重质烃原料送至含有第一加氢裂化催化剂的第一加氢转化反应器;-在第一加氢裂化催化剂的存在下,在可以使所述重质烃原料的至少一部分进行转化的温度和压力条件下,使所述重质烃原料和氢气接触;-回收来自第一加氢转化反应器的第一流出物;并且其中将脱沥青油馏分加氢转化的步骤b)包括:-将氢气和脱沥青油馏分送至含有第二加氢裂化催化剂的第二加氢转化反应器;-在第二加氢裂化催化剂的存在下,在可以使脱沥青油的至少一部分进行转化的温度和压力条件下,使脱沥青油馏分和氢气接触;和-回收产生自第二加氢转化反应器的第二流出物。

30.根据一个或多个实施方案,方法还包括冷却气相产物以回收含有氢气的气体馏分和馏出物馏分,并将馏出物馏分送至常压蒸馏塔。

31.根据一个或多个实施方案,方法还包括在第一加氢转化反应器和第二加氢转化反应器中的至少一者中将含有氢气的气体馏分的至少一部分再循环。

32.根据一个或多个实施方案,方法还包括经由与一部分的渣油和一部分的第一重质馏分中的至少一者的直接换热来冷却第二重质馏分。

33.根据一个或多个实施方案,烃渣油馏分包含沸点为至少450℃的烃化合物。

34.根据一个或多个实施方案,加氢转化步骤a)在2mpa-35mpa的绝对压力、300℃-550℃的温度以及以50-5000 sm3/m3重质烃原料与重质烃原料混合的氢气量下进行。

35.根据一个或多个实施方案,在分馏步骤d)中的分离系统中作为混合物的第一流出物和第二流出物不产生沉积物。

36.根据一个或多个实施方案,重质烃原料含有馏分,并且优选为原油,或由产生自原油的常压蒸馏和/或减压蒸馏的常压渣油和/或减压渣油组成,并且优选由产生自原油的减压蒸馏的减压渣油组成,所述馏分的至少80%的沸点为至少300℃。

37.根据一个或多个实施方案,重质烃原料具有至少0.1重量%的硫含量、至少0.5重量%的康拉逊碳含量、至少1重量%的c7沥青质含量和至少20重量ppm的金属含量。

38.本发明的其它主题和优点将由阅读对本发明的具体实施方式实例的以下描述而变得显而易见,其作为非限制性的实例给出,参照以下所述的附图来做出描述。

附图说明

39.图1是根据本发明的多阶段加氢转化和脱沥青方法的简化示意图。

40.图2是根据本发明的多阶段加氢转化和脱沥青方法的实例的简化示意图。

41.在附图中,相同的附图标记表示相同或类似的元件。

具体实施方式

42.本发明整体上涉及转化石油原料的方法,特别是转化含有以下馏分的重质烃原料的方法,所述馏分的至少50%的沸点为至少300℃。特别地,本发明涉及对于这种原料的加氢转化和脱沥青的方法,其包括若干个加氢转化步骤。

43.根据本发明,转化重质烃原料的方法包括在后文中详细描述的以下步骤:a)在第一加氢转化阶段(a1)中将重质烃原料加氢转化以形成第一加氢转化流出物;b)在第二加氢转化阶段(a2)中将脱沥青油馏分加氢转化以形成第二流出物;c)将第一加氢转化流出物和第二加氢转化流出物送至分离系统(c);d)在分离系统(c)中将第一加氢转化流出物和第二加氢转化流出物作为混合物分馏以形成至少一个烃馏出物馏分和一个烃渣油馏分;e)将烃渣油馏分的至少一部分送至溶剂脱沥青单元(d)以获得脱沥青油馏分和沥青馏分,其中,相对于反应器的体积,步骤a)的液时空速为0.05h-1-0.09h-1

。

44.贯穿本说明书中,除非另有说明,否则不同烃化合物或烃馏分的馏分均以重量表示。

45.除非另有说明,否则温度和压力范围均被理解为包括限值在内。

46.除非另有说明,否则压力以绝对值表示。以下对根据本发明的方法的描述参照图1的根据本发明的方法的总体示意图。

47.原料在根据本发明的方法中处理的重质烃原料10是含有以下馏分的重质烃原料,所述馏分的至少50重量%、优选至少80重量%的沸点为至少300℃、优选为至少350℃、并且再更优选为至少375℃。

48.在原料被送至的反应器的压力和温度条件下,原料主要是液体。

49.处理的重质原料可以是原油、或可以产生自原油的精炼,通常为来自原油的常压蒸馏和/或减压蒸馏的渣油。

50.优选地,在根据本发明的方法中处理的重质烃原料是残余的烃原料,也更简单地称为渣油,其可以包含重质原油的各种馏分和由原油的精炼产生的馏分。渣油含有以下馏分,所述馏分的至少50重量%、优选至少80重量%的沸点为至少300℃。

51.例如,处理的原料可以是来自原油的初级分馏(“sr”,代表“直馏”)的常压蒸馏渣油、来自原油的初级分馏的减压蒸馏渣油、来自加氢处理、加氢裂化或加氢转化的流出物的常压蒸馏或减压蒸馏的渣油、由原油的初级分馏产生的减压馏出物(“vgo”,代表“减压瓦斯油”)、来自加氢处理、加氢裂化或加氢转化的流出物的减压馏出物(vgo)、来自分馏由fcc单元产生的流出物的塔的馏出物(“循环油”)或渣油(“浆料油, slurry oil”)、来自延迟焦化单元的减压馏出物(“hcgo”,代表“重质焦化瓦斯油”)、来自减粘裂化单元的减压馏出物、由脱沥青单元产生的脱沥青油、由脱沥青单元产生的沥青,以及其它类似的烃流出物,或这些

的组合,各个所述流出物可以产生自初级分馏、和/或来源于方法、和/或被加氢转化、和/或被加氢处理、或被部分脱硫和/或脱金属。

52.提及的原料通常含有各种杂质,包括沥青质、金属、硫、氮和康拉逊碳(“ccr”,代表“康拉逊残炭值”)。处理的重质烃原料通常具有至少0.1重量%的硫含量、至少0.5重量%的康拉逊碳含量、至少1重量%的c7沥青质含量和至少20重量ppm的金属含量。

53.在本说明书中,沥青质特别是c7沥青质,根据标准nft 60-115或标准astm d 6560(描述所述c7沥青质的测定方法的标准),其是不溶于庚烷的化合物。

54.第一加氢转化阶段:重质液体原料的加氢转化-步骤a)根据本发明的将重质烃原料转化为较轻质的烃化合物的方法首先包括加氢转化所述原料的步骤a),包括所述原料中所含有的所有沥青质。

55.将重质烃原料10送至第一加氢转化阶段a1以在其中经受加氢转化并形成在本文称为第一加氢转化流出物12的反应产物。

56.因此,可以在第一加氢转化阶段a1中使全部的重质烃原料10(包括沥青质)在加氢转化催化剂上与氢气11反应,以将烃化合物的至少一部分转化为较轻质的分子,包括转化沥青质的至少一部分。

57.然而,随着反应严苛度的增加,重质原料的转化率增加,但其伴随着沉积物的形成。这些产物并不溶于它们的环境中,并且因此可以在管线、设备项(分离器、蒸馏塔、换热器、过滤器等)和储罐中沉淀。沉积物的含量根据标准ip 375或标准astm d 4870(描述所述沉积物测定方法的标准)测量。

58.为了减少沉积物的形成,第一加氢转化阶段可以在能够防止高水平地沉积物的形成和催化剂结垢的温度和压力下进行,即中等严苛度的操作条件导致较低的重质原料的转化率。

59.该第一加氢转化阶段有利地在300℃-550℃、优选350℃-500℃、并且优选370℃-440℃、并且更优选380℃-440℃的温度下进行。绝对操作压力可以为2mpa-35mpa,优选为5mpa-25mpa,并且优选为6mpa-20mpa。与原料混合的氢气量优选为在标准温度和压力条件(通常为15℃和1 atm、即0.101325mpa)下得到的50-5000标准立方米(sm3)/立方米(m3)液体原料,优选100sm3/m

3-2000sm3/m3,并且非常优选200sm3/m

3-1000sm3/m3。

60.根据本发明,该第一加氢转化阶段的液时空速(lhsv)为0.05h-1-0.09h-1

,液时空速是在标准温度和压力条件(通常为15℃和1atm、即0.101325mpa)得到的加氢转化步骤a)的液体原料的流速相对于步骤a)中采用的一个或多个反应器的总体积之比。液时空速可以为0.05h-1-0.08h-1

。

61.与高停留时间(相对低的lhsv)相关的这些温度条件可以同时提高方法的总体转化率水平(即,在包括两个加氢转化阶段的方法结束时达到的初始原料10的转化率水平)以及(通过特别是第一加氢转化流出物12与第二加氢转化流出物18的更好的相容性)提高与由第二加氢转化阶段b)产生的第二加氢转化流出物18的混合物的稳定性,该混合物被送至共用的分馏步骤d)。令人惊讶的是,已经证实将长停留时间(相对低的lhsv)与较低的温度相组合可以防止在两种加氢转化流出物12和18的混合过程中产生新的沉积物。

62.特别地,在分馏步骤d)中的分离系统(c)中作为混合物的两个加氢转化流出物不会产生沉积物。加氢转化流出物(12、18)的混合物具有例如比所述第一加氢转化流出物12

的沉积物含量更低的沉积物含量。

63.这是因为,在不拘泥于特定理论的情况下,本发明人已经证实,当通过长停留时间(特定的lhsv范围)获得第一加氢转化阶段中的高转化率时,流出物不仅含有低含量的沉积物,还含有低含量的沥青质。因此,令人惊讶的是,第一流出物和第二流出物的混合不产生额外的沉积物,并且可以甚至产生低于预期的沉积物含量。借助于根据本发明使用的长停留时间,第一加氢转化阶段中的沥青质的非常高的转化率可以避免现有技术方法中确认的两种流出物之间的不相容性。当第一加氢转化阶段的转化率为中等时,似乎出现了与加氢转化流出物的混合有关的问题,这导致产生不仅含有相对高含量的沉积物、还含有与强烈加氢的流出物不相容的沥青质的流出物。由于这样的原因,第一流出物和第二流出物的混合看起来使得导致全部液体中的沉积物的含量急剧增加,这导致分离段的设备项(分离器、蒸馏塔、换热器等)的非常严重的结垢并且其出于此原因可需要定期停机进行清洁。

64.重质烃原料10在该第一加氢转化阶段中的转化率可以为约30重量%-约95重量%。所述转化率可以特别地为约30重量%-75重量%,实际上甚至约45重量%-约55重量%。根据某些实施方案,它可以小于45重量%。

65.除了渣油10的加氢转化之外,硫和金属的除去率可以为约40%-约75%,并且康拉逊碳的除去率可以为约30%-约60%。这些除去率程度相对于分别进入第一加氢转化阶段a1的硫、金属和康拉逊碳的流速表示。这些流速由原料的流速和原料中最初存在的硫、金属和康拉逊碳的含量获得。

66.用于该第一加氢转化阶段的合适的加氢转化催化剂,其也可以是用于加氢处理反应的催化剂,优选包含一种或多种来自元素周期表第4族至第12族的元素。

67.用于该第一加氢转化步骤a)的加氢转化催化剂可以包含负载在多孔基材(例如二氧化硅、氧化铝、氧化钛或它们的组合)上的一种或多种选自镍、钴、钨和钼的元素、或由其组成、或基本上由其组成。

68.以金属氧化物(尤其是nio)的重量表示的镍或钴、特别是镍的含量有利地为0.5重量%-10重量%,并且优选为1重量%-6重量%,并且以金属氧化物(特别是三氧化钼moo3)的重量表示的钼或钨、特别是钼的含量有利地为1重量%-30重量%,并且优选为4重量%-20重量%。金属含量表示为金属氧化物相对于催化剂重量的重量百分数。

69.用于该第一加氢转化步骤的加氢转化催化剂有利地为挤出物或珠粒的形式。珠粒具有例如0.4mm-4.0mm的直径。挤出物具有例如直径为0.5mm-4.0mm且长度为1mm-5mm的圆柱体形状。挤出物也可以是具有不同形状的物体,例如规则或不规则的三叶形、四叶形或其它多叶形。也可以使用其它形式的催化剂。

70.这些各种形式的催化剂的尺寸可以通过当量直径来表征。当量直径被定义为颗粒体积对颗粒外表面积之比的六倍。以挤出物、珠粒或其它形式使用的加氢转化催化剂因此可以具有0.4mm-4.4mm的当量直径。

71.这些催化剂是本领域技术人员公知的。无论它们是由生产商提供的还是它们是由用过的催化剂的再生方法产生的,它们都优选为金属氧化物的形式。如果需要,一种或多种金属氧化物形式的催化剂可以在其使用之前或过程中被转化为金属硫化物。

72.可以在引入加氢转化反应器之前对加氢转化催化剂进行预硫化和/或预调节。

73.第一加氢转化阶段a1可以包括一个或多个可以串联和/或并联放置的反应器。用

于该第一加氢转化步骤的合适的反应器可以是任何类型的加氢转化反应器,其为三相反应器,即以液相、固相和气相三相操作。由于在该第一加氢转化步骤过程中对重质烃原料的沥青质的处理,所以优选具有向上的液体物流和气体物流的流化床类型或沸腾床类型的反应器,即其为在反应器中的特定流化床(在所述特定流化床中使催化剂保持沸腾)。沸腾床工艺描述在例如专利us 4 521 295、专利us 4 495 060、专利us 4 457 831和专利us 4 354 852、以及由

é

ditions technip于2013年出版的著作“catalysis by transition metal sulphides”的第3.5章"hydroprocessing and hydroconversion of residue fractions"中。

74.根据一个或多个实施方案,第一加氢转化步骤a)包括仅单个沸腾床反应器。

75.将产生自步骤a)的流出物送至共用分离系统c并分馏-步骤c)和步骤d)将由第一加氢转化步骤a)产生的反应产物、即第一加氢转化流出物12与由dao馏分15的加氢转化(构成如下文所述的第二加氢转化步骤b))产生的反应产物18一起送至分离系统c。分离系统c因此是共用的分离系统。将第一加氢转化流出物12和第二加氢转化流出物18作为混合物分馏以回收至少一个烃馏出物馏分13和一个烃渣油馏分14。

76.烃渣油馏分14包含送至第一加氢转化步骤的渣油10的一部分(其为未反应的、未转化的沥青质)和与渣油在相同范围内沸腾并且由送至步骤a)的渣油10中所含有沥青质的加氢转化产生的任何烃馏分。

77.回收的一种或多种烃馏出物馏分13尤其可以包含气体馏分和常压馏出物,例如沸点低于约350℃的烃化合物,以及减压馏出物,例如沸点为约300℃-约580℃的烃化合物。

78.第一加氢转化流出物和第二加氢转化流出物(12、18)的分馏在位于第一加氢转化阶段a1和第二加氢转化阶段a2之间的共用的分离系统c中进行。

79.如图1所示,可以在将第一加氢转化流出物12和第二加氢转化流出物18引入分离系统c之前将其混合。

80.或者,可以将所述流出物(12、18)分别引入分离系统c。

81.溶剂脱沥青-步骤e)将由分馏步骤d)产生的烃渣油馏分14的至少一部分送至溶剂脱沥青单元d以回收dao(脱沥青油)馏分15和沥青馏分16。dao馏分15几乎不含沥青质,并且沥青馏分16浓缩了包括沥青质的渣油大部分杂质。

82.溶剂脱沥青单元d可以例如,如美国专利us 4 239 616、专利us 4 440 633、专利us 4 354 922、专利us 4 354 928、专利us 4 536 283、专利us 4 715 946和专利us 7 214 308中的一项或多项中,以及由

é

ditions technip于2011年出版的著作“heavy crude oils: from geology to upgrading, an overview”第15章“deasphalting with paraffinic solvents”中所描述的。脱沥青通常在60℃-250℃的平均温度下采用至少一种轻质烃溶剂(c

3-c7)进行,其具有3-7个碳原子,并且可以包括丙烷、丁烷、异丁烷、戊烷、异戊烷、己烷、异己烷、庚烷、异庚烷及其混合物,任选地加入至少一种添加剂。可以使用的溶剂和添加剂广泛地描述于文献中。这种脱沥青可以在一个或多个混合器-沉降器或一个或多个提取塔中进行。

83.脱沥青中的溶剂/原料比(体积/体积)通常为4/1-9/1,经常为4/1-8/1。

84.脱沥青单元d产生几乎不含沥青质的dao和其中浓缩了渣油的大部分杂质的残余

沥青,所述残余沥青被排出。

85.根据输送的重质液体馏分的品质、操作条件和所用溶剂,dao收率通常为40重量%-90重量%。获得的dao有利地表现出作为c7不溶物测得的小于1重量%、优选小于0.5重量%、优选小于0.05重量%的沥青质含量,以及作为c5不溶物测得(根据描述所述c5沥青质的测定方法的标准astm d 893来测量)的再更优选小于0.3重量%的沥青质含量,以及作为c7不溶物测得的小于0.05重量%的沥青质含量。

86.在溶剂脱沥青单元d中,轻质烃溶剂可以用于选择性地溶解烃渣油馏分的合意组分并除去沥青质。根据一个或多个实施方案,轻质烃溶剂可以是具有3-7个碳原子的烃溶剂(c

3-c7)并且可以包括丙烷、丁烷、异丁烷、戊烷、异戊烷、己烷、异己烷、庚烷、异庚烷及其混合物。

87.第二加氢转化阶段:dao的加氢转化-步骤b)将由步骤e)产生的dao馏分15送至第二加氢转化阶段a2以经受加氢转化并形成在本文称为第二加氢转化流出物18的反应产物。因此可以在第二加氢转化阶段a2中使dao馏分15在加氢转化催化剂上与氢气17反应,以将存在于dao中的烃化合物的至少一部分转化为较轻质的分子。

88.随后在分馏步骤d)过程中将第二加氢转化流出物18送至共用分离系统c与由第一加氢转化步骤a)产生的第一加氢转化流出物12一起进行分离,以回收在第一加氢转化步骤和第二加氢转化步骤过程中产生的并且在馏出物范围内沸腾的烃化合物,如上述步骤c)和步骤d)中所述。

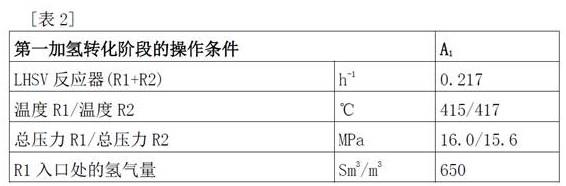

89.该第二加氢转化步骤b)的加氢转化催化剂可以与第一加氢转化步骤a)的加氢转化催化剂相同或不同。

90.用于该第二加氢转化步骤b)的合适的催化剂如第一加氢转化步骤a)所述。

91.第二加氢转化阶段a2可以包括一个或多个可以串联和/或并联放置的反应器。

92.用于该第二加氢转化步骤的合适的反应器可以是任何类型的三相加氢转化反应器,特别是具有向上的液体物流和气体物流的携带床型、移动床型、流化床型、沸腾床型或固定床型的三相反应器。

93.沥青质可以仅以较小的程度存在于dao中,这允许了在该第二加氢转化步骤中可使用更大范围类型的反应器。

94.例如,当进料至第二加氢转化步骤的dao馏分的金属含量和康拉逊碳含量分别小于100重量ppm和10重量%时,可以使用固定床反应器。

95.所需的反应器数量可以取决于进料原料(即dao馏分)的流速、渣油的目标总体转化率水平以及在第一加氢转化步骤中实现的转化率水平。

96.该第二加氢转化步骤b)的温度和压力范围是如第一加氢转化步骤a)所述的那些。

97.在一个或多个实施方案中,第一加氢转化步骤a)中的操作条件可以不如第二加氢转化步骤中使用的那些苛刻,因此避免催化剂的更换率过高。因此,也减少了催化剂的总体更换(也就是说,对于组合的两个加氢转化步骤)。

98.例如,第一加氢转化步骤a)中的温度可以低于第二加氢转化步骤b)中的温度。操作条件可以基于被送至第一加氢转化步骤的重质液体原料进行选择,包括所述原料中的杂质含量和在第一加氢转化步骤中要除去的杂质的期望水平,以及其它因素。

99.根据一个或多个替代实施方案,第一加氢转化阶段a1中的操作温度和操作压力中的至少一项高于在第二加氢转化阶段a2中应用的。

100.该第二加氢转化步骤的液时空速(lhsv)可以为0.1h-1-5.0h-1

,优选为0.2h-1-2.0h-1

,液时空速是在标准温度和标准压力条件(通常为15℃和1 atm、即0.101325mpa)下取得的加氢转化步骤b)的液体原料的流速相对于在步骤b)中采用的一个或多个反应器的总体积之比。

101.在根据本发明的方法中,尽管在第一加氢转化步骤a)过程中有意限制了操作的严苛度以降低结垢风险,但是渣油在方法中的总体转化率(即在两个加氢转化阶段结束时的转化率)高,并且可以高于80重量%,特别是由于沥青质在第一加氢转化步骤中的部分转化和dao馏分在第二加氢转化步骤b)过程中的加氢转化。用根据本发明的方法可以实现至少80重量%、实际上甚至至少85重量%、并且甚至至少90重量%或以上的渣油的总体转化率,同时减少在将由两个加氢转化步骤产生的加氢转化流出物混合并送至分馏的过程中可以出现的不稳定性以及沉积物形成的问题,这代表在可靠性、可操作性和简化的维护以及相关的经济收益方面的显著优势。

102.因此,根据本发明的方法包括在第一加氢转化阶段a1下游的溶剂脱沥青单元d,在所述第一加氢转化阶段a1中进行渣油的第一加氢转化步骤,其中优化经处理渣油的停留时间,因此该步骤可以将至少一部分的沥青质转化为更轻质且可提质的烃化合物,同时将与在第二加氢转化步骤中加氢转化的dao混合过程中形成沉积物的风险最小化。沥青质在第一加氢转化步骤a)中的加氢转化可以实现大于约60重量%、实际上甚至大于85重量%、并且有利地大于90重量%、实际上甚至大于95重量%的渣油的总体转化率,同时将接收加氢转化流出物的共用分离单元(c)中的结垢风险最小化。此外,由于(脱沥青的)上游的至少一部分的沥青质的转化,根据本发明方法中采用的溶剂脱沥青单元所需的尺寸可以小于当起始所有渣油被处理时所需的尺寸。

103.图2说明了根据本发明的方法的一个实例。如结合图1所述,将产生自第一加氢转化步骤a)的第一加氢转化流出物12和产生自第二加氢转化步骤b)的第二加氢转化流出物18送至分离系统c。根据该实例,分离系统c包括至少一个高压高温分离器c1(“hp/ht”分离器或“hhps”,代表“热高压分离器”)、常压蒸馏塔c2和减压蒸馏塔c3。分离系统c还可以包括冷却、纯化和气体压缩系统r。其它分离器(未示出)可以形成分离系统c的一部分,如例如hp/ht分离器下游和蒸馏塔上游的中压高温分离器(“mp/ht”分离器或“hmps”,代表“热中压分离器”),气体回路上的高压中温分离器(“hp/mt”分离器或“whps”,代表“中温高压分离器”)和高压低温分离器(“hp/lt”分离器或“chps”,代表“冷高压分离器”),r下游的冷凝烃22的出口管线上的中压低温分离器(“mp/lt”分离器或“cmps”,代表“冷中压分离器”)。

104.hp/ht分离器c1可以将加氢转化的流出物分离成气相产物19和液相产物20。

105.可以将气相产物19引导至冷却、纯化和气体压缩系统r。因此可以从系统中回收含有氢气的气体21,可以将其一部分再循环至第一加氢转化阶段a1和第二加氢转化阶段a2的反应器。在冷却和纯化过程中冷凝的烃22可以被回收并与液相产物20组合用于后续处理。随后可以将组合的液体物流23引入常压蒸馏塔c2中以将所述物流分离成包含在常压馏出物范围内沸腾的烃化合物的第一轻质馏分24和包含沸点为至少300℃的烃化合物的第一重质馏分25。如图示,可以通过不同的管线回收第一轻质馏分24和第一重质馏分25。

106.随后可以将第一重质馏分25引入减压蒸馏系统c3中以将第一塔底馏分25分离成包含在减压馏出物范围内沸腾的烃化合物的第二轻质馏分26和包含沸点为至少450℃的烃化合物的第二重质馏分14。如图示,可以通过不同的管线回收第二轻质馏分26和第二重质馏分14。将第二重质馏分14送至溶剂脱沥青单元d。

107.可需要在进料至溶剂脱沥青单元d之前降低第二重质馏分14的温度。因此可以通过换热来冷却第二重质馏分14。由于间接换热系统有更大的结垢风险,直接换热是优选的并且可以通过例如使第二重质馏分14至少与第一重质馏分25的一部分28和/或渣油10的一部分27接触来进行。

108.如图2所示,根据本发明的方法可以包括专用的冷却、纯化和气体压缩系统r。根据其它实施方案,在hp/ht分离器c1的顶部处回收的气相产物19或后者至少一部分可以在一个共用的冷却、净化和气体压缩系统中进行处理,其并入对源自现场的其它加氢精制单元的气体的处理。

109.尽管这未示出,但根据某些实施方案,可以将沥青16的至少一部分再循环至第一加氢转化反应器阶段a1。沥青16的提质或使用可以使用本领域技术人员已知的其它方法进行。例如,沥青16可以与产生自fcc单元的lco或hco馏分或渣油(“浆料油”)混合,以用作燃料、或单独地或与延迟焦化或气化单元中的其它原料组合被处理、或转化为沥青颗粒。

实施例

110.与根据现有技术的方法相比,以下实施例说明了根据本发明方法的实施方式实施例(在不限制其范围的情况下)及其一些性能品质。

111.实施例1未依照本发明。实施例2依照本发明。

112.原料重质烃原料是来源于urals原油的直馏减压渣油(vr),其主要特性列于下表1。

113.对于不同的实施例,该vr重质原料是相同的新鲜原料。

114.实施例1:根据现有技术的方法(未依照本发明)该实施例说明了根据现有技术的包括两个加氢转化阶段的重质烃原料的加氢转

化方法,所述阶段各自包括起沸腾床作用的反应器并在常规液时空速 (0.1h-1-5h-1

) 下运行。

115.第一加氢转化阶段在氢气的存在下,将表1的新鲜原料以其整体送入第一加氢转化阶段a1,所述阶段包括两个三相反应器r1和r2,其含有nimo/氧化铝加氢转化催化剂,其表现出的nio含量为4%重量,并且moo3含量为10重量%,百分数相对于催化剂的总重量表示。两个反应器作为以向上的液流和气流工作的沸腾床运行。

116.在第一加氢转化阶段中采用的操作条件列于下表2中。

117.这些操作条件可以获得具有降低的c7沥青质含量、康拉逊碳含量、氮含量和硫含量的液体加氢转化流出物。第一阶段的出口处的收率结构及整体性能品质与整体液体的组成和常压渣油的沉积物含量一起在表3中给出。第一加氢转化阶段的出口处的540℃+馏分的转化率为55重量%。被送至分离系统的常压渣油含有0.19重量%的沉积物。

118.第二加氢转化阶段在氢气的存在下,将来源于脱沥青器的dao馏分(其性质在表4中给出)以其整体送入第二加氢转化阶段a2,所述阶段包括两个三相反应器r3和r4,其含有nimo/氧化铝加氢转化催化剂,其表现出的nio含量为4%重量,并且moo3含量为10重量%,百分数相对于催化剂的总重量表示。反应器作为以向上的液流和气流工作的沸腾床运行。

119.在第二加氢转化阶段中采用的操作条件列于下表5中。

120.这些操作条件可以获得具有降低的c7沥青质含量、康拉逊碳含量、氮含量和硫含量的液体加氢转化流出物。第二阶段的出口处的收率结构及整体性能品质与整体液体的组成和常压渣油的沉积物含量一起在表6中给出。第二加氢转化阶段的出口处的540℃+馏分的转化率为78重量%。被送至分离系统的常压渣油不含有沉积物。

121.第一流出物和第二流出物的混合物将由第一加氢转化阶段a)产生的反应产物、即第一加氢转化流出物和由第二加氢转化阶段b)产生的反应产物送至共用的分离系统c,以经受分馏。标准化的收率结构和进入分离系统的液体组成在表7中给出。

122.值得注意的是,沉积物的含量大大增加。这是因为在来自第一加氢转化阶段的常压渣油中的整体液体的沉积物含量为0.19重量%,并低于来自第二加氢转化阶段的常压渣油中的检测限值。由于两种流出物的不相容性,它们的混合物在常压渣油中含有0.50重量%的沉积物,即增加了150%。这将导致分离段的设备项(分离器、蒸馏塔、换热器等)非常严重的结垢。

123.脱沥青随后将从共用分离系统c的减压蒸馏中离开的减压渣油送至脱沥青段d。所述脱沥青段d的操作条件在表8中给出。

124.脱沥青油(“dao”馏分)和沥青的收率在表9中给出,而dao的组成在表4中给出。

125.在这种情况下,将dao馏分以其全部送至第二加氢转化阶段的入口。

126.方案的总体转化率使用这种未依照本发明的配置,方案可以转化约79%的540℃+馏分,如表10所示。

127.另一方面,分离段入口处的非常高的沉积物含量导致该段的设备项(分离器、蒸馏塔、换热器等)的结垢非常严重,并且出于此原因需要定期停机进行清洁。

128.实施例2:根据本发明的方法(依照本发明)该实施例说明了根据本发明的包括两个加氢转化阶段的重质烃原料的加氢转化方法,所述阶段各自包括起沸腾床作用的反应器并在根据本发明的液时空速下运行(对于第一加氢转化阶段低于0.1h-1

)。

129.第一加氢转化阶段在氢气的存在下,将表1的新鲜原料以其整体送入第一加氢转化阶段a

1,

所述阶段包括两个三相反应器r1和r2,其含有nimo/氧化铝加氢转化催化剂,其表现出的nio含量为4%重量,并且moo3含量为10重量%,百分数相对于催化剂的总重量表示。两个反应器作为以向上的液流和气流工作的沸腾床运行。

130.在第一加氢转化阶段中采用的操作条件列于下表11中。

131.这些操作条件可以获得具有降低的c7沥青质含量、康拉逊碳含量、氮含量和硫含量的液体加氢转化流出物。第一阶段的出口处的收率结构及整体性能品质与整体液体的组成和常压渣油的沉积物含量一起在表12中给出。第一加氢转化阶段的出口处的540℃+馏分

的转化率为83重量%。被送至分离系统的常压渣油含有0.04重量%的沉积物。

132.第二加氢转化阶段在氢气的存在下,将来源于脱沥青器的dao馏分(其性质在表13中给出)以其整体送入第二加氢转化阶段a2,所述阶段包括两个三相反应器r3和r4,其含有nimo/氧化铝加氢转化催化剂,其表现出的nio含量为4%重量,并且moo3含量为10重量%,百分数相对于催化剂的总重量表示。反应器作为以向上的液流和气流工作的沸腾床运行。

133.在第二加氢转化阶段中采用的操作条件在下表14中给出。

134.这些操作条件可以获得具有降低的c7沥青质含量、康拉逊碳含量、氮含量和硫含量的液体加氢转化流出物。第二阶段的出口处的收率结构及整体性能品质与整体液体的组成和常压渣油的沉积物含量一起在表15中给出。第二加氢转化阶段的出口处的540℃+馏分的转化率为79重量%。被送至分离系统的常压渣油不含有沉积物。

135.第一流出物和第二流出物的混合物将由第一加氢转化阶段a)产生的反应产物、即第一加氢转化流出物和由第二加氢转化阶段b)产生的反应产物送至共用的分离系统c,以经受分馏。标准化的收率结构和进入分离系统的液体组成在表16中给出。

136.值得注意的是,由于稀释作用导致沉积物含量降低。这是因为在来自第一加氢转化阶段的常压渣油中的沉积物含量为0.16重量%并低于来自第二加氢转化阶段的常压渣油中的检测限值。沥青质在第一加氢转化阶段中非常高的转化率可以避免两种流出物之间的不相容性。因此,它们的混合物在常压渣油中含有0.14重量%的沉积物,即低于来自第一反应器的常压渣油的沉积物含量的沉积物含量。

137.脱沥青随后将从共用分离系统c的减压蒸馏离开的减压渣油送至脱沥青段d。所述脱沥青段d的操作条件在表17中给出。

138.脱沥青油(“dao”馏分)和沥青的收率在表18中给出,而dao的组成在表13中给出。

139.在这种情况下,将dao馏分以其全部送至第二加氢转化阶段的入口。

140.方案的总体转化率用根据本发明的这种配置,方案可以转化多于93%的540℃+馏分,如表19所示。

141.此外,分离段的入口处的非常低的沉积物含量由于很大地减少了该设备项的结垢,导致很大地提高了该段的可操作性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1