一种针对原油脱水系统中富含聚合物及富含胶质沥青质油水过渡层破乳剂及其制备方法与流程

1.本发明属于油田化工制剂技术领域,尤其涉及一种针对原油脱水系统中富含聚合物及富含胶质沥青质油水过层的破乳剂及其制备方法。

背景技术:

2.原油脱水系统中油水过层破乳是目前亟待解决的课题,它的成因复杂,一般认为是由于非配伍性化学药剂的大量使用、油品含有的机械杂质和细菌代谢物以及老化油回收等多方面综合因素导致的结果。它的成分复杂,在高倍显微镜下观察可发现油水过渡层中一部分呈w/o/w或o/w/o圈套式还有一部分呈o/w状态,过渡层含水率通常稳定在45-85%左右,通过化学分析可知里面含有无机盐,金属氧化物(如fes),胶质和沥青质,石蜡和机械杂质等,有的过渡带油品里还含有非常粘稠的高聚物,所有这些物质杂乱无章的分散在过渡层中,形成及其稳定的乳状液,大量实验表明,单独使用常规原油破乳剂很难将过渡层有效破乳,同时由于过渡层在脱水系统中不断累积,当过渡层达到一定厚度时,就会打破脱水系统动态平衡,导致进罐油品二次乳化,罐内高含水油逐渐上移,最终导致脱水沉降罐溢流口含水逐渐增高,进而不同程度逐级影响后续脱水。

3.目前针对过渡层的处理一般是定期物理清除,这会对环境造成二次污染。有利用离心机破乳和蒸馏法破乳的,但是成本过高,也有用微波处理的,但是处理效果并不理想,有时甚至会加剧过度层的乳化程度。国内有报道如石油规划设计期刊第11卷第2期《原油脱水中油-水过渡层的处理》中披露了一种烷基磺酸钠,硫酸及硫酸盐和常规破乳剂的复合药剂,并对某些过渡层破乳获得了满意的效果,但是对富含聚合物及富含胶质沥青质的过渡层破乳效果并不理想,主要表现在不破乳或破乳效果甚微。

技术实现要素:

4.本发明针对现有技术的不足,提出一种油水过渡层破乳剂,能针对富含聚合物及富含胶质沥青质的油水过渡层较好的破乳,通过热化学破乳后,实现油-水-渣三相分离。一方面解决了油水过渡层不断累积增厚导致的脱水系统紊乱并由此引发的油品含水超标问题,另一方面解决了由于过渡层无法有效处理而直接排放引发的环境污染问题。

5.为了实现上述发明目的,本发明提供以下技术方案:一种富含聚合物及富含胶质沥青质油水过渡层的破乳剂,由下述质量比的组分构成:破乳剂sr∶双乙酸钠∶烷基醚硫酸酯盐=15~30∶1~3∶0.5~2。

6.其中sr破乳剂具有如式i结构:

[0007][0008]

其中,x,y,z表示聚合度。

[0009]

其中,双乙酸钠结构式为:

[0010]

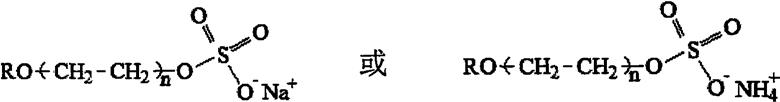

其中,烷基醚硫酸酯盐的结构式为:

[0011][0012]

其中,r为十二烷基,十三烷基,十四烷基,十六烷基,十八烷基,异二十烷基;n代表环氧乙烷的加成数,n=1~6的整数。

[0013]

一种如上所述原油脱水系统中富含聚合物及富含胶质沥青质油水过渡层破乳剂制备方法,优选的,包括以下步骤:

[0014]

1.油头ypae的制备

[0015]

按照质量比,起始剂∶环氧丙烷=1∶199~1∶499,首先将规定量的起始剂投入反应釜,升温到88~90℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为-0.09~-0.08mpa时,先通入起始剂质量三分之一的环氧丙烷,然后升温到99~105℃,保持反应压力为0.4~0.5mpa,当压力降到0.02mpa时,再通入剩余量的环氧丙烷,应压力为0.4~0.5mpa,反应温度为125~135℃,当压力降到0.02mpa时,保温半个小时,然后降温到80℃,得到ypae油头。

[0016]

优选的,起始剂为四乙烯五胺,甘露醇和乙基含氢硅油。

[0017]

优选的,起始剂∶环氧丙烷=1∶199~1∶399。

[0018]

2.破乳剂dpae的制备

[0019]

按照质量比,ypae∶环氧乙烷∶环氧丙烷=20~50∶6~24∶1~3,其中碱性催化剂为按配比投入物料总质量的0.3%,首先将规定量的ypae和碱性催化剂投入反应釜,升温到88~90℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为-0.09~-0.08mpa时,通入规定量的环氧乙烷,然后升温到105~110℃,保持反应压力为0.4~0.5mpa,当压力降到0.02mpa时,再通入规定量的环氧丙烷,反应温度为100~108℃,保持反应压力为0.4~0.5mpa,当压力降到 0.02mpa时,用冰醋酸中和到ph值为5.5~6,降温到80℃,得到破乳剂dpae。

[0020]

优选的,ypae∶环氧乙烷∶环氧丙烷=35~45∶12~16∶1~2。

[0021]

优选的,碱性催化剂为氢氧化钾。

[0022]

3.破乳剂sr的制备

[0023]

按照质量比,精制蓖麻油∶dpea∶接枝扩链剂=1∶3~7∶0.1~0.25,按照比例依次向反应器中投入精制蓖麻油和接枝扩链剂,然后按比例加入精致蓖麻油质量0.4~0.6%的酯化催化剂,再加入以精制蓖麻油计的200~400ppm且质量百分比浓度为20~21%的对苯二酚乙醇溶液,搅拌混合均匀后升温到 75~80℃,用氮气从反应釜内底部鼓泡1小时并测含水,每鼓泡半个小时测一次含水,直到含水小于0.03%,加入以精制蓖麻油计的50~100ppm的月桂硫醇,再按比例加入dpea,搅拌升温到110~120℃保温2小时,每半个小时取样测定物料在70℃时的动力粘度,当物料粘度达到450~500cp时,降温到80℃加入三乙醇胺,用ph计测定并调节ph值至5.5~6.5,搅拌均匀后得到破乳剂sr。

[0024]

优选的,精制蓖麻油碘值为82~85g/g,皂化值为176~180mgkoh/g。

[0025]

优选的,精制蓖麻油∶dpea∶接枝扩链剂=1∶4~6∶0.15~0.2。

[0026]

优选的,接枝扩链剂为2,3吡嗪二酸酐,2,3吡啶二酸酐,邻苯二甲酸酐。

[0027]

优选的,酯化催化剂为磷酸,对甲苯磺酸,十二烷基苯磺酸。

[0028]

优选的,酯化催化剂加剂量为精致蓖麻油质量的0.45~0.5%。

[0029]

优选的,苯二酚乙醇溶液的加入量为以精制蓖麻油计的300~350ppm。

[0030]

优选的,月桂硫醇加入量为以精制蓖麻油计的60~80ppm。

[0031]

4.本发明破乳剂dsr的制备

[0032]

按照质量比,破乳剂sr∶双乙酸钠∶烷基醚硫酸酯盐=15~30∶1~3∶0.5~ 2,将破乳剂sr升温到65~75℃,然后边搅拌边依次加入双乙酸钠和烷基醚硫酸酯盐,两种物料加完以后升温到75~85℃保温半小时,得到破乳剂dsr。

[0033]

优选的,破乳剂sr∶双乙酸钠∶烷基醚硫酸酯盐=18~21∶1~2∶0.5~1。

[0034]

优选的,烷基醚硫酸酯盐中,烷基为十二烷基或十三烷基,环氧乙烷加成数为3~5的整数。

[0035]

优选的,破乳剂sr升温加料温度为70℃。

[0036]

优选的,保温温度为80℃。

[0037]

与现有技术相比,本发明具有以下特点:

[0038]

1、本发明破乳剂组分包含新颖的星型-树状结构,由于组分原料中蓖麻油分子中引入长链烷基,可挠性和润湿性好,使得这种分子结构能较大程度抵消分子间应力的阻碍作用,易于分子向油水界面扩散,并具有足够的空间伸展效应和絮凝能力,而常规破乳剂分子由于结构的局限性,阻碍了分子的扩散行为和空间伸展效应。

[0039]

2、本发明破乳剂组分双乙酸钠和烷基醚硫酸酯盐具有极好的破乳协同性、润湿性和渗透性,使得破乳剂分子的单向扩散转变为双向扩散,尤其针对 o/w/o和w/o/w型圈套式及单一的o/w或w/o型富含聚合物及胶质沥青质过渡带油品能有效破乳,而常规破乳剂由于不具备或者双向扩散行为很弱,因此在针对复杂过渡带油品破乳时常出现不破乳或破乳效率极低的现象。

[0040]

3、本发明破乳剂组分原料蓖麻油、双乙酸钠和烷基醚硫酸酯盐使用安全,原料易得,制备工艺简单,无“三废”排放,值得推广。

具体实施方式

[0041]

下面结合实施例对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。

[0042]

实施方式1

[0043]

1.油头ypae1的制备

[0044]

按照质量比,四乙烯五胺∶环氧丙烷=1∶199,首先将规定量的四乙烯五胺投入反应釜,升温到88~90℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为-0.09~-0.08mpa时,先通入四乙烯五质量三分之一的环氧丙烷,然后升温到99~105℃,保持反应压力为0.4~0.5mpa,当压力降到0.02mpa 时,再通入剩余量的环氧丙烷,反应压力为0.4~0.5mpa,反应温度为125~ 135℃,当压力降到0.02mpa时,保温半个小时,然后降温到80℃,得到ypae1 油头。

[0045]

2.破乳剂dpae1的制备

[0046]

按照质量比,ypae1∶环氧乙烷∶环氧丙烷=35∶12∶1,其中催化剂氢氧化钾为按配比投入物料总质量的0.3%,首先将规定量的ypae1和氢氧化钾投入反应釜,升温到88~90

℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为-0.09~-0.08mpa时,通入规定量的环氧乙烷,然后升温到105~110℃,保持反应压力为0.4~0.5mpa,当压力降到0.02mpa时,再通入规定量的环氧丙烷,反应温度为100~108℃,保持反应压力为0.4~0.5mpa,当压力降到 0.02mpa时,用冰醋酸中和到ph值为5.5~6,降温到80℃,得到破乳剂dpae1。

[0047]

3.破乳剂sr1的制备

[0048]

按照质量比,精制蓖麻油∶dpae1∶2,3吡嗪二酸酐=1∶4∶0.15,按照比例依次向反应器中投入精制蓖麻油和2,3吡嗪二酸酐,然后按比例加入精致蓖麻油质量0.45%的磷酸,再加入以精制蓖麻油计的300ppm且质量百分比浓度为 20~21%的对苯二酚乙醇溶液,搅拌混合均匀后升温到75~80℃,用氮气从反应釜内底部鼓泡1小时并测含水,每鼓泡半个小时测一次含水,直到含水小于0.03%,加入以精制蓖麻油计的60ppm的月桂硫醇,再按比例加入dpea1,搅拌升温到110~120℃保温2小时,每半个小时取样测定物料在70℃时的动力粘度,当物料粘度达到450~500cp时,降温到80℃加入三乙醇胺,用p h计测定调节ph值至5.5~6.5,搅拌均匀后得到破乳剂sr1。

[0049]

4.本发明破乳剂dsr1的制备

[0050]

按照质量比,破乳剂sr1∶sda∶环氧乙烷加成数为3的十二烷基醚硫酸酯钠=18∶1∶0.5,首先向混配釜中投入破乳剂sr1,然后升温到70℃,边搅拌边依次加入双乙酸钠和十二烷基醚硫酸酯钠,两种物料加完以后升温到80℃保温半小时,得到破乳剂dsr1。

[0051]

5.破乳剂dsr1理化指标如下:

[0052]

1、外观:琥珀色半透明粘稠液体

[0053]

2、密度(20℃):0.912g/cm3[0054]

3、rsn=13.5

[0055]

4、ph=5.8

[0056]

5、动力粘度(70℃):455cp

[0057]

以上指标均符合中国石油天然气行业标准sy/t5280-2018原油破乳剂通用技术条件使用规范要求。

[0058]

实施方式2

[0059]

1.油头ypae2的制备

[0060]

按照质量比,甘露醇∶环氧丙烷=1∶299,首先将规定量的甘露醇投入反应釜,升温到88~90℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为

ꢀ‑

0.09~-0.08mpa时,先通甘露醇质量三分之一的环氧丙烷,然后升温到99~ 105℃,保持反应压力为0.4~0.5mpa,当压力降到0.02mpa时,再通入剩余量的环氧丙烷,反应压力为0.4~0.5mpa,反应温度为125~135℃,当压力降到0.02mpa时,保温半个小时,然后降温到80℃,得到ypae2油头。

[0061]

2.破乳剂dpae2的制备

[0062]

按照质量比,ypae2∶环氧乙烷∶环氧丙烷=40∶15∶1.5,其中催化剂氢氧化钾为按配比投入物料总质量的0.3%,首先将规定量的ypae2和氢氧化钾投入反应釜,升温到88~90℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为-0.09~-0.08mpa时,通入规定量的环氧乙烷,

然后升温到105~110℃,保持反应压力为0.4~0.5mpa,当压力降到0.02mpa时,再通入规定量的环氧丙烷,反应温度为100~108℃,保持反应压力为0.4~0.5mpa,当压力降到 0.02mpa时,用冰醋酸中和到ph值为5.5~6,降温到80℃,得到破乳剂dpae2。

[0063]

3.破乳剂sr2的制备

[0064]

按照质量比,精制蓖麻油∶dpae2∶2,3吡啶二酸酐=1∶4.5∶0.18,按照比例依次向反应器中投入精制蓖麻油和2,3吡啶二酸酐,然后按比例加入精致蓖麻油质量0.5%的对甲苯磺酸,再加入以精制蓖麻油计的320ppm且质量百分比浓度为20~21%的对苯二酚乙醇溶液,搅拌混合均匀后升温到75~80℃,用氮气从反应釜内底部鼓泡1小时并测含水,每鼓泡半个小时测一次含水,直到含水小于0.03%,加入以精制蓖麻油计的70ppm的月桂硫醇,再按比例加入dpea2,搅拌升温到110~120℃保温2小时,每半个小时取样测定物料在70℃时的动力粘度,当物料粘度达到450~500cp时,降温到80℃加入三乙醇胺,用ph计测定调节ph值至5.5~6.5,搅拌均匀后得到破乳剂sr2。

[0065]

4.本发明破乳剂dsr2的制备

[0066]

按照质量比,破乳剂sr2∶双乙酸钠∶环氧乙烷加成数为4的十二烷基醚硫酸酯铵=19∶1.5∶0.8,首先向混配釜中投入破乳剂sr2,然后升温到70℃,边搅拌边依次加入sda和十二烷基醚硫酸酯铵,两种物料加完以后升温到80℃保温半小时,得到破乳剂dsr2。

[0067]

5.破乳剂dsr2理化指标如下:

[0068]

1、外观:琥珀色半透明粘稠液体

[0069]

2、密度(20℃):0.915g/cm3[0070]

3、rsn=14.2

[0071]

4、ph=6.1

[0072]

5、动力粘度(70℃):460cp

[0073]

以上指标均符合中国石油天然气行业标准sy/t5280-2018原油破乳剂通用技术条件使用规范要求。

[0074]

实施方式3

[0075]

1.油头ypae3的制备

[0076]

按照质量比,乙基含氢硅油∶环氧丙烷=1∶399,首先将规定量的乙基含氢硅油投入反应釜,升温到88~90℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为-0.09~-0.08mpa时,先通入乙基含氢硅油质量三分之一的环氧丙烷,然后升温到99~105℃,保持反应压力为0.4~0.5mpa,当压力降到 0.02mpa时,再通入剩余量的环氧丙烷,应压力为0.4~0.5mpa,反应温度为 125~135℃,当压力降到0.02mpa时,保温半个小时,然后降温到80℃,得到ypae3油头。

[0077]

2.破乳剂dpae3的制备

[0078]

按照质量比,ypae3∶环氧乙烷∶环氧丙烷=45∶15∶1,其中催化剂氢氧化钾为按配比投入物料总质量的0.3%,首先将规定量的ypae3和氢氧化钾投入反应釜,升温到88~90℃,用氮气从反应釜内底部鼓泡1小时并测含水,然后每鼓泡半个小时测一次含水,直到含水小于0.03%,抽真空,当反应釜内压力为-0.09~-0.08mpa时,通入规定量的环氧乙烷,然后升温到105~110℃,保持反应压力为0.4~0.5mpa,当压力降到0.02mpa时,再通入规定量

的环氧丙烷,反应温度为100~108℃,保持反应压力为0.4~0.5mpa,当压力降到 0.02mpa时,用冰醋酸中和到ph值为5.5~6,降温到80℃,得到破乳剂dpae3。

[0079]

3.破乳剂sr3的制备

[0080]

按照质量比,精制蓖麻油∶dpae3∶邻苯二甲酸酐=1∶5.5∶0.2,按照比例依次向反应器中投入精制蓖麻油和邻苯二甲酸酐,然后按比例加入精致蓖麻油质量0.45%的硼酸,再加入以精制蓖麻油计的310ppm且质量百分比浓度为 20~21%的对苯二酚乙醇溶液,搅拌混合均匀后升温到75~80℃,用氮气从反应釜内底部鼓泡1小时并测含水,每鼓泡半个小时测一次含水,直到含水小于0.03%,加入以精制蓖麻油计的65ppm的月桂硫醇,再按比例加入dpea3,搅拌升温到110~120℃保温2小时,每半个小时取样测定物料在70℃时的动力粘度,当物料粘度达到450~500cp时,降温到80℃加入三乙醇胺,用p h计测定调节ph值至5.5~6.5,搅拌均匀后得到破乳剂sr3。

[0081]

4.本发明破乳剂dsr3的制备

[0082]

按照质量比,破乳剂sr3∶双乙酸钠∶环氧乙烷加成数为5的十三烷基醚硫酸酯钠=20∶1.8∶0.7,首先向混配釜中投入破乳剂sr3,然后升温到70℃,边搅拌边依次加入sda和十三烷基醚硫酸酯钠,两种物料加完以后升温到 80℃保温半小时,得到破乳剂dsr3。

[0083]

5.破乳剂dsr3理化指标如下:

[0084]

1、外观:琥珀色半透明粘稠液体

[0085]

2、密度(20℃):0.913g/cm3[0086]

3、rsn=13.7

[0087]

4、ph=5.9

[0088]

5、动力粘度(70℃):470cp

[0089]

以上指标均符合中国石油天然气行业标准sy/t5280-2018原油破乳剂通用技术条件使用规范要求。

[0090]

以下针对油水过渡层进行破乳实验对比,其中油水过渡层分别取自大庆油田和辽河油田,破乳效果对比如表1和表2所示。评价标准采用中国石油天然气行业标准sy/t5280-2018原油破乳剂通用技术条件。

[0091]

表1 不同型号破乳剂破乳效果对比(油水过渡层取自大庆油田)

[0092][0093]

表2 不同型号破乳剂破乳效果对比(过渡层取自辽河油田)

[0094][0095]

备注:脱渣占比指脱出的固形物占油水过渡层总质量中含有的总固形物 (包括聚合物等)的质量百分数。固形物(包括聚合物等)的数值计算方法执行国标gb/t 6533-2012。

[0096]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1