一种碳基固体燃料化学链重整制备富氢合成气方法及系统

1.本发明属于固体燃料热转化利用领域,具体涉及一种碳基固体燃料化学链重整制备富氢合成气方法及系统。

背景技术:

2.随着现代化工业的飞速发展,对于能源的需求日益增加,随之而来的是能源问题的日益严峻。碳基固体燃料作为我国最主要的,分布最广泛的能量来源,高质量的合理利用对于缓解我国能源问题有着重要意义。碳基固体燃料种类众多,如生物质,煤炭,油页岩等。以分布最广泛的生物质为例,我国每年有大量生物质资源没有得到充分利用,生物质作为可再生碳源,可通过气化转化为气体可再生燃料使用,使用生物质作为原料制备富氢合成气是对于生物质能源充分利用的一个重要途径。生物质能源作为一种理想可再生能源,具有低污染,可再生性,来源广等特点,不仅可以高效利用生物质资源并且对于我国碳达峰,碳中和等战略目标起着重要贡献。

3.传统碳基固体燃料气化技术作为关键的碳基固体燃料转化技术之一,通过连续的反应将低能量密度的碳基固体燃料转化为高能量密度的燃料气,提高碳基固体燃料能的利用效率,在碳基固体燃料利用方面发挥重要作用。但是,以生物质为例,传统的生物质气化技术存在产物中焦油含量高,过高的焦油含量会带来堵塞管路,腐蚀设备,影响气化效率等影响,以及难以控制h/c比影响合成气质量等问题。

4.化学链气化技术是对于传统生物质气化技术的一种改进,化学链气化技术与化学链燃烧原理相同。化学链气化技术又可分为原位化学链气化技术,以及化学链氧解耦技术。原位化学链气化技术中以载氧体作为反应体系中的核心,载氧体起到提供晶格氧的作用,生物质通过与载氧体反应后转化为以co,h2为主的合成气。以空气\co2\水蒸气作为氧化气体通入再生反应器中为载氧体补充氧,载氧体返回重整反应器中循环使用。化学链氧解耦技术利用载氧体释放出的气态分子氧与燃料发生燃烧反应,其主要产物为h2o和co2。化学链技术作为一种符合环境友好,可持续发展理念的生物质能源转化技术,具有很好的应用前景。

5.传统化学链气化技术中载氧体的加入在一定程度上促进了焦油的裂解以及小分子的选择性氧化。但是,因在化学链气化反应器中,发生的化学反应繁多,生物质的热解、气化、燃烧等反应均在一个反应器内发生,反应体系复杂,产物难以调控。并且生物质直接与载氧体接触反应为固固反应,相比于气固反应反应速率慢,气化效率低,合成气产量受到影响。因此基于常规生物质气化技术以及传统化学链气化技术存在的的如焦油含量高,氢碳比难以调控,气化效率低等问题,本发明提出基于解耦策略的生物质化学链重整方法。

技术实现要素:

6.针对现有技术存在的单一反应器内发生化学反应繁多,产物难以调控的问题,本发明提供一种碳基固体燃料化学链重整制备富氢合成气方法及系统。

7.为了实现上述目的,本发明采用如下技术方案:

8.第一方面,本发明提供一种碳基固体燃料化学链重整制备富氢合成气方法,包括以下步骤:

9.s1、碳基固体燃料在热解反应器中发生热解反应,生成挥发份以及焦炭,挥发份包括小分子热解气及大分子的焦油,大分子的焦油和小分子热解气一起进入重整反应器,焦炭送入再生反应器;

10.s2、进入重整反应器的挥发份中,焦油在载氧体的催化作用下催化裂解生成小分子热解气,小分子热解气与载氧体中的晶格氧反应生成富氢合成气;

11.s3、进入再生反应器中的焦炭与空气发生燃烧反应放出热量,已反应的载氧体送入再生反应器中与空气反应补充晶格氧进行再生,对再生后的载氧体与气体进行分离;

12.s4、再生后的载氧体携带热量送入重整反应器中循环使用。

13.进一步的,包括:

14.所述步骤s2中,向重整反应器中加入高温水蒸气;

15.所述步骤s3中,对分离出的气体进行再次分离,分离出的co与富氢合成气混合,分离出的co2送回再生反应器。

16.进一步的,所述步骤s3包括:

17.已反应的载氧体通入到再生反应器,再生反应器通入co2,对已反应的载氧体进行初步氧化;

18.初步氧化的载氧体自再生反应器进入第三旋风分离器中进行分离,第三旋风分离器分离的初步氧化的载氧体经u型回料阀进入提升管反应器;

19.提升管反应器底部通入空气,对初步氧化的载氧体进行深度氧化,深度氧化的载氧体通过空气流从提升管反应器顶部吹出;

20.从提升管反应器顶部吹出的深度氧化的载氧体经过管道通入第四旋风分离器中进行分离,完成再生。

21.进一步的,所述步骤s3包括:

22.从再生反应器的底部、中部和上部,分别通入若干股氧气气流;

23.已反应的载氧体与焦炭一起进入再生反应器,同时与氧气接触并完全氧化;

24.完全氧化的载氧体随气流从再生反应器顶部吹出;

25.从再生反应器顶部吹出完全氧化的载氧体,通入旋风分离器进行分离。

26.第二方面,本发明提供一种碳基固体燃料化学链重整制备富氢合成气系统,包括热解装置、重整装置、再生装置、蒸汽发生装置和储气装置,其中:

27.热解装置包括热解反应器和第一旋风分离器,热解反应器设有挥发份出口、固体颗粒入口和焦炭出口,重整装置包括重整反应器和第二旋风分离器,重整反应器设有合成气出口、载氧体出口、挥发份水蒸气入口和载氧体入口,再生装置包括再生反应器和第三旋风分离器,再生反应器设有载氧体出口、载氧体入口、焦炭入口和若干气流入口,储气装置包括洗气装置和产品气储存罐;

28.热解装置中热解反应器的挥发份出口连接第一旋风分离器入口,第一旋风分离器的固体颗粒出口连接热解反应器的固体颗粒入口,第一旋风分离器的气体出口与蒸汽发生装置一同连接重整反应器的挥发份水蒸气入口,热解反应器的焦炭出口经管道连接再生反

应器的焦炭入口;

29.重整装置中重整反应器的合成气出口连接第二旋风分离器入口,第二旋风分离器的气体出口经洗气装置连接产品气储存罐,第二旋风分离器的固体出口连接再生反应器的载氧体入口;

30.再生装置中再生反应器的载氧体出口连接第三旋风分离器的入口。

31.进一步的,所述重整反应器为移动床重整反应器,包括底部缩口角度为60

°

到80

°

的筒体,筒体的内壁上交叉设置有至少两个挡板,挡板与水平面的角度为50

°

到70

°

,上一层挡板的末端延伸至下一挡板1/2到3/4处,所述载氧体入口和合成气出口设于筒体顶部,挥发份水蒸气入口设于筒体侧壁,所述挥发份水蒸气入口设有两个或以上,所述载氧体出口设于筒体底部,且所述载氧体出口与第二旋风分离器的固体出口共同连接再生反应器的载氧体入口。

32.进一步的,所述重整反应器为流化床重整反应器,包括上部筒体、中部缩口、下部筒体和底部缩口,其中上部筒体的横截面积大于下部筒体的横截面积,下部筒体和底部缩口之间设有布风板,所述载氧体出口和合成气出口合并为一个载氧体合成气出口,设于上部筒体的顶部,载氧体入口设于下部筒体,挥发份水蒸气入口设于底部缩口。

33.进一步的,所述再生反应器包括顶部缩口、上部筒体、中部缩口、下部筒体和底部缩口,其中上部筒体的横截面积大于下部筒体的横截面积,上部筒体设有上布风板,下部筒体设有下布风板,下布风板形状为v字形,载氧体出口设于顶部缩口,载氧体入口设于上部筒体,二级气流入口设于中部缩口,焦炭入口设于下部筒体,一级气流入口设于底部缩口;

34.第三旋风分离器的固体出口经u型回料阀连接提升管反应器的载氧体入口,提升管反应器的载氧体出口连接第四旋风分离器的入口,第四旋风分离器的固体出口连接重整反应器的载氧体入口。

35.进一步的,所述再生反应器包括上部筒体、中部缩口、下部筒体和底部缩口,其中上部筒体的横截面积大于下部筒体的横截面积,下部筒体设有v字形布风板,载氧体出口设于再生反应器顶部,载氧体入口与焦炭入口设于下部筒体;

36.上部筒体、下部筒体和底部缩口设有若干气流入口。

37.进一步的,所使用载氧体采用以分子筛封装的多功能载氧体,其制备方法包括如下步骤:

38.s1、获取酸性修饰的分子筛;

39.s2、将金属氧化物、铁酸盐或钙钛矿封装至酸性修饰的分子筛孔道内,获得分子筛封装的多功能载氧体;

40.s3、对分子筛封装的多功能载氧体进行液体介导处理。

41.与现有技术相比,本发明包括如下优点:

42.第一、在热解反应器发生热解反应,在重整反应器进行重整,在不同的反应器内发生化学反应,使得产物可控;

43.将传统碳基固体燃料气化过程解耦为热解和重整两部分,实现热解反应与重整过程的分离,焦油在载氧体作用下催化裂解为小分子,提高了气化效率以及产品合成气质量,促进焦油裂解,解决了焦油含量过高带来的堵塞管路、腐蚀设备和气化效率低的问题;

44.载氧体仅在再生反应器与重整反应器中循环供氧,避免了固固反应降低反应速

率,充分发挥了载氧体的提供晶格氧,供热,催化作用;

45.载氧体能够将再生反应器中的热量带入重整反应器中,实现热自持;

46.通过解耦策略对生物质化学链气化过程进行了强化,最终可以高效稳定的生产高质量富氢合成气。

47.第二、重整反应器中加入高温水蒸气,分离气体使co与与富氢合成气混合,灵活调节氢碳比。

48.第三、采用多级氧化,已反应的载氧体再生反应器初步氧化,提升管反应器中深度氧化,更加稳定,氧化更完全,且节省能耗。

49.第四、采用分级供氧,从再生反应器的底部、中部和上部,分别通入若干股氧气气流,使已反应的载氧体在再生反应器内完成完全氧化,减少反应装置与反应时间。

50.第五、重整反应器中加入挡板,使载氧体停留时间加长,反应更充分。通过温度灵活控制热解产物分布。

附图说明

51.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

52.在附图中:

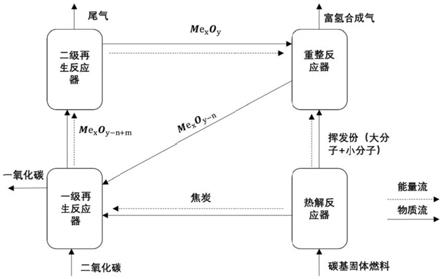

53.图1:本发明碳基固体燃料化学链重整制备富氢合成气方法四反应器示意图;

54.图2:本发明碳基固体燃料化学链重整制备富氢合成气方法三反应器示意图;

55.图3:本发明碳基固体燃料化学链重整制备富氢合成气系统移动床重整反应器及分级再生流程图;

56.图4:本发明碳基固体燃料化学链重整制备富氢合成气系统流化床重整反应器及分级供氧流程图;

57.图5:本发明碳基固体燃料化学链重整制备富氢合成气系统移动床重整反应器示意图;

58.图6:本发明碳基固体燃料化学链重整制备富氢合成气系统重整反应器混合气体双层进料喷嘴示意图;

59.图7:本发明碳基固体燃料化学链重整制备富氢合成气系统移动床重整反应器混合气体三层进料喷嘴示意图;

60.图8:本发明碳基固体燃料化学链重整制备富氢合成气系统流化床重整反应器示意图;

61.图9:本发明碳基固体燃料化学链重整制备富氢合成气系统分级再生反应装置示意图;

62.图10:本发明碳基固体燃料化学链重整制备富氢合成气系统分级供氧再生反应器正三角形布风板示意图;

63.图11:本发明碳基固体燃料化学链重整制备富氢合成气系统分级供氧再生反应器倒三角形布风板示意图。

64.图中:1、热解反应器;2、再生反应器;3、重整反应器;4、第一旋风分离器;5、第二旋风分离器;6、洗气装置;7、产品气储存罐;8、第三旋风分离器;9、提升管反应器;10、气体分

离装置;11、第四旋风分离器;12、蒸汽发生装置;13、第一调节阀;14、第二调节阀;15、第三调节阀;16、第四调节阀;17、第五调节阀;18、第六调节阀;19、第七调节阀;20、上布风板;21、下布风板;22、第八调节阀。

具体实施方式

65.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

66.以下详细说明均是示例性的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本发明所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

67.本发明主要包含热解反应器、重整反应器、再生反应器及其附属部件以及关键载氧体。

68.如图1和图2所示,碳基固体燃料,例如生物质在热解反应器发生热解反应,生成挥发份以及焦炭,挥发份主要包含以ch4、co2、co、h2为主的小分子的小分子热解气以及以苯,甲苯为代表的大分子的焦油。

69.挥发份进入重整反应器,焦炭送入再生反应器。进入重整反应器的挥发份中,大分子的焦油在载氧体的催化作用下催化裂解生成小分子热解气。小分子热解气与载氧体提供的晶格氧反应生成以h2和co为主的富氢合成气。已反应的载氧体送入再生反应器中与空气反应补充晶格氧。通入再生反应器中的焦炭与空气发生燃烧反应放出热量。载氧体携带热量重新送入重整反应器中提供晶格氧和热量以及发挥催化作用,循环使用。

70.利用该方法可以实现热解反应与重整过程的分离,通过温度灵活控制热解产物分布;焦油在载氧体作用下催化裂解为小分子热解气,提高了气化效率以及产品合成气质量;载氧体仅在再生反应器与重整反应器中循环,避免了与焦炭作用形成大规模积碳,并且载氧体能够将再生反应器中的热量带入重整反应器中,实现热自持,最终使得整个方法过程得到了强化。

71.化学链重整过程所需的热量,由载氧体通过携带再生反应器中放出的大量的热并在重整反应器3与再生反应器2中不断循环所提供,实现化学链重整过程的热自持。

72.实施例1

73.如图3所示,本发明一种碳基固体燃料化学链重整制备富氢合成气系统,包括热解反应器1、再生反应装置、重整反应器3、洗气装置6、产品气储存罐7、蒸汽发生装置12以及若干旋风分离器,其中

74.热解反应器1的挥发份出口连接第一旋风分离器4,后与蒸汽发生装置12一同连接重整反应器3的挥发份入口,分为三股物流,热解反应器1的焦炭出口经管道连接再生反应器2的焦炭入口,其中第一旋风分离器4的固体颗粒出口连接热解反应器1的固体颗粒入口;

75.重整反应器3的合成气出口连接第二旋风分离器5,第二旋风分离器5的气体出口经洗气装置6连接产品气储存罐7,第二旋风分离器5的固体出口与重整反应器3的载氧体出口共同连接再生反应器的载氧体入口,重整反应器3的载氧体入口连接第四旋风分离器11的固体出口;

76.再生反应器2的载氧体出口连接第三旋风分离器8的入口,第三旋风分离器8的气体出口连接气体分离装置10的气体入口,气体分离装置10的co出口连接产品气储存罐7,气体分离装置10的co2出口连接再生反应器2的co2入口,第三旋风分离器8的固体出口经u型回料阀连接提升管反应器9的载氧体入口,提升管反应器9的载氧体出口连接第四旋风分离器11的固体入口。

77.实施例2

78.化学链重整方法流程如图3所示,包括如下步骤:

79.一、热解。

80.碳基固体燃料,例如生物质,经由传送带进入热解反应器1中,在惰性气氛的条件下,如氩气氛围下发生热解,反应生成挥发份以及焦炭,挥发份包括热解气以及焦油,其中热解气包括小分子热解气,即ch4、co2、co和h2,焦油包括苯、甲苯、酚和萘。

81.随着气体生成,挥发份被排出,从热解反应器1顶部进入到旋风分离器4中,经过旋风分离器4的挥发份与水蒸气混合后,送入重整反应器3,通过旋风分离器4分离出的固体颗粒,包括未反应的生物质和焦炭,被重新送回热解反应器1中。

82.焦炭从热解反应器1的底部排出,经管道送入再生反应器2中进行燃烧。

83.热解反应器温度在500-1000℃,优选区间700-800℃,最终温度为700-1000℃。

84.热解反应器为移动床反应器。

85.二、重整。

86.进入重整反应器3中的挥发份,大分子的焦油在载氧体的催化作用下催化裂解为小分子热解气,热解气中的小分子热解气与焦油催化裂解后产生的小分子热解气,共同与载氧体提供的晶格氧反应,产物为富氢合成气,富氢合成气从重整反应器3顶部送入第二旋风分离器5,通过洗气装置6吸收co2后送入产品气储存罐7。已反应的载氧体送入再生反应器2中进行氧化。

87.载氧体与碳基固体燃料,例如fe2o3与麦秆进料质量比为2.0-3.0,优选为2.0-2.5。

88.重整反应器3的温度比热解反应器1的温度高50-100℃。

89.优选的,蒸汽发生装置12生成高温水蒸气,向重整反应器3中加入高温水蒸气调控氢碳比至所需要的范围,如:氢碳比2.0用于费托合成原料、氢碳比2.10用于合成氨原料、氢碳比2.15用于甲醇合成原料以及氢碳比3.20用于天然气合成原料。

90.优选的,重整反应器3采用两种方案:移动床重整反应器方案和流化床重整反应器方案。

91.移动床重整反应器方案,采用移动床反应器。

92.如图3和图5所示,挥发份与水蒸气的混合气通过分级进料,流经套管,通过喷嘴混合后通入重整反应器3中,分为三股物流,四层挡板,物流从挡板间进入,通过第一调节阀13、第二调节阀14和第三调节阀15调节各级挥发份进气量。

93.如图6和图7所示,套管进料采用两种方式,一种如图6,中间管道走挥发份,外侧管道走高温水蒸气;另一种如图7,采用三层套管式进料,最里侧和最外侧走高温水蒸气,中间走挥发份,水蒸气温度不低于350℃,优选范围为350-400℃。

94.载氧体从重整反应器3顶部进入,底部出料,载氧体在此起到提供晶格氧、催化以及载热的作用。

95.自上而下的载氧体与自下而上的热解气中的小分子热解气发生重整反应生成富氢合成气。在载氧体的催化作用下,焦油催化裂解为小分子热解气,小分子热解气又在载氧体提供的晶格氧作用下发生重整反应生成富氢合成气。

96.优选的,如图5所示,重整反应器3中加入挡板,使载氧体停留时间加长,反应更充分,其中挡板角度根据加入的载氧体来设定,以fe2o3为例,fe2o3最大安息角为45

°

,故挡板角度50

°‑

70

°

,挡板长度延伸至下一挡板1/2~3/4处,底部缩口角度为60

°

到80

°

。

97.生成的富氢合成气从重整反应器3顶部送入旋风分离器5,通过洗气装置6吸收co2后送入产品气储存罐7,载氧体颗粒自重整反应器3底部通过co2载气送入再生反应器2中。

98.流化床重整反应器方案,采用流化床反应器。

99.如图4和图8所示,水蒸气和挥发份的混合物从重整反应器3底部进入,载氧体从重整反应器3下部进入,载氧体在此起到提供晶格氧、催化以及载热的作用。载氧体与底部吹入的挥发份反应,其中热解气发生重整反应生成富氢合成气,焦油在载氧体的催化作用下发生催化裂解,生成为小分子热解气,小分子热解气通过载氧体提供的晶格氧作用发生重整反应生成富氢合成气。反应后的载氧体随气流从重整反应器3顶部出料,经旋风分离器5分离后,载氧体在重力作用下通过管道送入再生反应器2中。

100.重整反应器3中所涉及的反应如下:

101.载氧体与小分子热解气之间的反应如式(r1)—(r4)所示,

102.oc+co

→

oc

red

+co2ꢀꢀꢀ

(r1)

103.oc+h2→

oc

red

+h2o

ꢀꢀꢀ

(r2)

104.oc+ch4→

oc

red

+h2+co

ꢀꢀꢀ

(r3)

105.oc+ch4→

oc

red

+h2o+co2ꢀꢀꢀ

(r4)

106.小分子热解气之间的反应如式(r5)—(r7)所示,

107.co2+ch4→

2co+2h2ꢀꢀꢀ

(r5)

108.h2o+ch4→

co+3h2ꢀꢀꢀ

(r6)

109.h2o+co

→

co2+h2ꢀꢀꢀ

(r7)

110.大分子与载氧体之间的重整反应如式(r8)—(r9)所示,

111.oc+tar(c

xhy

)

→

oc

red

+co2+h2o

ꢀꢀꢀ

(r8)

112.oc+tar(c

xhy

)

→

oc

red

+co+h2ꢀꢀꢀ

(r9)

113.大分子发生的反应如式(r10)—(11)所示,

[0114][0115][0116][0117]

重整反应器中载氧体表面积碳的消除如式(r13)—(r15)所示。

[0118]

co2+c

→

2co

ꢀꢀꢀ

(r13)

[0119]

h2o+c

→

co+h2ꢀꢀꢀ

(r14)

[0120]

2h2o+c

→

co2+2h2ꢀꢀꢀ

(r15)

[0121]

三、再生反应。

[0122]

进入再生反应器2中的焦炭与通入的空气反应燃烧放出热量。进入再生反应器2的载氧体与空气发生氧化还原反应补充晶格氧后,携带再生反应器2中的热量送入重整反应器3中循环供氧,供热以及发挥催化作用,循环使用。

[0123]

再生反应器2中设置有上布风板20和下布风板21,其中上布风板20水平,下布风板21为三角形,使得再生反应器2下部焦炭形成内循环。

[0124]

下布风板结构可选正三角形,倒三角形两种结构。

[0125]

再生反应器的温度比重整反应器3的温度高50-100℃。

[0126]

再生反应器2分为两方案:分级再生反应器方案和分级供氧再生反应器方案。

[0127]

分级再生反应器方案:采用分级再生反应装置。

[0128]

如图3和图9所示,进入再生反应器2下部的焦炭与底部通入的空气进行反应,燃烧放热,通过控制第五调节阀17使得焦炭在再生反应器2下部进行循环燃烧,已反应的载氧体则通入到再生反应器2上部,与第七调节阀19通入的co2、再生反应器2下部流动上来的co2以及分离装置10送入的co2进行一级再生,初步氧化。

[0129]

再生反应器2中涉及到的反应如下:

[0130]

oc

red

+co2→

oc

red

(初步氧化)+co

ꢀꢀꢀ

(r16)

[0131][0132]

c+o2→

co2△

h900℃=-394.959kj/mol

ꢀꢀꢀ

(r18)

[0133]

初步氧化的载氧体自再生反应器2顶部进入第三旋风分离器8中,第三旋风分离器8出口的气体送入气体分离装置10中进行分离,气体分离装置10分离出的co送入产品气储存罐7调节富氢合成气h2/co比,分离出的co2则送回再生反应器2中。送回再生反应器2的co2通过第七调节阀19控制。

[0134]

如图9所示,初步氧化的载氧体通过第三旋风分离器8分离后经u型回料阀进入提升管反应器9中进行二级再生,其中u型回料阀返料风为空气,通过第五调节阀17控制流量。

[0135]

通入提升管反应器9的初步氧化的载氧体与底部通入的空气反应进行深度氧化,通过空气流从提升管反应器9顶部吹出,经过管道通入第四旋风分离器11中进行分离,充分再生的载氧体携带着再生反应器2以及提升管反应器9中的热量通入重整反应器3中循环使用,供热,供氧,提供催化作用。

[0136]

提升管反应器9中涉及到的反应如下:

[0137]

oc

red

+o2→

oc(完全氧化)

ꢀꢀꢀ

(r19)

[0138]

oc

red

(初步氧化)+o2→

oc(完全氧化)

ꢀꢀꢀ

(r20)

[0139]

分级供氧再生反应器方案:如图10和图11所示,采用分级供氧再生反应器。

[0140]

氧气分别从再生反应器2的底部、中部和上部,分三股气流通入,已反应的载氧体与焦炭一起进入再生反应器2中,同时与空气接触并反应,最终焦炭完全燃烧生成co2,已反应的载氧体完全氧化,随气流从再生反应器2顶部吹出,经第四旋风分离器11分离后送入重整反应器2中供热,供氧,提供催化作用,循环使用。

[0141]

再生反应器2-2中涉及到的反应如下:

[0142]

oc

red

+o2→

oc(完全氧化)

ꢀꢀꢀ

(r21)

[0143]

c+o2→

co2ꢀꢀꢀ

(r22)

[0144]

实施例3

[0145]

基于解耦策略的化学链重整工艺对于载氧体的需求体现在三方面:

[0146]

第一方面:对于小分子挥发份载氧体需要具有良好的供养能力,对于大分子挥发份载氧体需要兼具供氧和催化两方面性能。

[0147]

第二方面:由于载氧体在重整反应器与再生反应器间循环使用,载氧体需要具有良好的抗烧结和抗磨损性能。

[0148]

第三方面:由于工艺需要载氧体将热量从再生反应器带回重整反应器,需要载氧体具有良好的载热性能。

[0149]

基于此,本发明采用一种以分子筛封装的多功能载氧体。其制备方法主要包括分子筛酸性修饰、金属氧化物封装和液体介导处理。

[0150]

步骤包括如下:

[0151]

s21、将0.6-1.2g sba-15分子筛分散于分散在100-200ml无水乙醇或去离子水中,加入0.4-0.8g ctab,常温下,在400-800r/min下,搅拌30-90min,之后过滤溶剂得到经过表面活性剂ctab修饰的分子筛;

[0152]

s22、将步骤s21所得经过ctab修饰的sba-15分子筛按照质量比1:60-80加入至正己烷中;将0.860g fe(no3)3·

9h2o和0.310g ni(no3)2·

6h2o按照质量比1:5-10加入到去离子水中,混合搅拌后得到金属硝酸盐前驱体;

[0153]

s23、将步骤s22所得金属硝酸盐前驱体按照质量比1:2-5加入含有表面活性剂修饰的分子筛的非极性溶剂中,在20-60℃,400-700r/min的条件下,搅拌12-24h;

[0154]

s24、将前驱体溶液抽滤,使用去离子水和乙醇洗涤3次,在70-100℃下干燥3-12h,获得载氧体样品;

[0155]

s25、将载氧体样品研磨后,置于流动空气气氛下的管式炉中;在升温速率为2-5℃/min,600-800℃温度下煅烧3-5h,即得sba-15分子筛封装的多功能载氧体。

[0156]

s3、对分子筛封装的多功能载氧体进行液体介导处理:

[0157]

s31、将分子筛封装的多功能载氧体按1:2-3的固溶比加入到质量比teaoh:nh4f:h2o=1.0:0.6:15的液体介导处理溶液中,获得浆料;

[0158]

s32、将浆料置于高压釜中,在150-170℃下,进行液态介导处理6-12h,然后过滤,用去离子水洗涤3-5次,在60-100℃下干燥6-12h,获得介导样品;

[0159]

s33、将介导样品置于流动空气气氛下的管式炉中,在升温速率为2-10℃/min,600-800℃温度下煅烧2-6h,完成对分子筛封装的多功能载氧体的液体介导处理,获得经过介导处理的sba-15分子筛封装nife2o4多功能载氧体。

[0160]

所述分子筛封装的多功能载氧体中,分子筛具有三方面作用:

[0161]

(1)金属氧化物、mfe2o4或钙钛矿的载体;

[0162]

(2)催化活性位点;

[0163]

(3)热载体;

[0164]

金属氧化物、mfe2o4或钙钛矿具有两方面作用:

[0165]

(1)供氧;

[0166]

(2)催化活性位点。

[0167]

最终通过封装策略制备的载氧体能够满足本发明对载氧体强度的要求。

[0168]

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

[0169]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1