一种高性能、多尺度润滑的镓基液态金属润滑剂及其制备方法与流程

1.本发明涉及润滑材料技术领域,具体是一种高性能、多尺度润滑 的镓基液态金属润滑剂及其制备方法。

背景技术:

2.ct等医疗诊断技术,是人民的医疗检查、康复治疗的必备基础 保障;ct检测设备的稳定运行、性能突破,能够直接提升全民的医 疗水平和幸福指数。在放射性检测设备中,最为核心的设备是x射 线管;x射线管的设计制备和改进的关键装置是运动轴承。x射线管 的服役环境极为苛刻,存在高温、高真空、辐射的特点;x射线管的 有效运行需要满足大承载、高精度、良好导电的要求。常见的润滑油 脂、离子液体均不能满足要求,放射性医疗诊断装置的运动轴承中有 效润滑剂的研制,成为目前迫切需要完成的任务。

3.镓基室温液态金属是一种新型的金属润滑材料,不仅具有低熔点、 高于2000℃的沸点、高流动性、高导电性、高导热性和流变特性, 而且具有非常低的毒性和蒸气压力(applied surface science 2019;492: 143-149),是一种适用于x射线管的润滑剂。荷兰飞利浦医疗机构生 产医疗诊断用x射线的ct球管从固定阳极改为旋转阳极,就是使 用以液态金属作为润滑剂的螺旋槽阳极轴承。中国专利 cn209880533u公开了液态金属轴承、x射线管及阳极组件、定子及 转子,采用的就是镓基液态金属。相关研究表明,镓基液态金属具有 优异的散热性能,在极端高载条件下能够阻碍界面焊合(acs appliedmaterials&interfaces 2017;9;(6):5638-5644)。

4.随着放射性医疗技术对穿透能力、分辨率、连续工作时间要求的 提高,运动轴承的服役环境越来越苛刻,常规的镓基液态金属的润滑 性能已经不能满足工况的需求,必须对镓基液态金属润滑剂进行改进。

5.依据摩擦润滑学技术,润滑剂性能的提升方式主要包括:1、液 态润滑剂的本征性能提升,关键指标是粘度和润湿性。2、液体润滑 剂的失效,主要是由于局部的严重机械磨损导致润滑膜破裂,固体润 滑剂的添加能够缓解局部区域严重的机械磨损,提升润滑剂的整体性 能;不同固体润滑剂的有效摩擦环境不同,通过润滑添加剂的复配, 能够进一步增大润滑剂的有效服役工况范围。但是,需要注意的是: 1、润滑添加剂含量较少,润滑效果不突出;但无机添加剂的含量过 高会显著劣化润滑剂的流动性等物化性能;因此为获得最佳的润滑性 能,粘度/润湿性改性相与固体润滑剂一般不能都是无机相;2、内部 界面对液态润滑剂的性能有重要作用,镓基液态金属与大部分材料的 表面张力大,大部分无机物在液态金属中容易成团存在;必须通过合 理的配制,实现改性相与液态金属之间、改性相之间的良好接触,达 成改性相的润滑结构保持、均匀分布状态实现、良好界面形成。以上 是高性能液态金属润滑剂的制备难点,亟待解决。

6.本发明综合金属学理论和润滑技术,通过金属学控制,提高粘度 和润湿性,改进液态金属本征的流体润滑性能;通过优异亲和力的固 体润滑剂复配添加,实现固体、流体

润滑的相互辅助、相互促进,达 成多尺度协同润滑。综合内部强化、外部辅助,协同实现高性能、多 尺度润滑的液态金属润滑剂的制备;为放射性医疗诊断装置的独立自 主制备和性能突破,提供润滑剂保障。

技术实现要素:

7.本发明提供一种高性能、多尺度润滑的镓基液态金属润滑剂及其 制备方法。本发明的镓基液态金属润滑剂基于流体润滑性能的提升、 固液耦合润滑的实现,获得了优异的润滑性能。

8.一种高性能、多尺度润滑的镓基液态金属润滑剂,其特征在于, 由ga-in-sn室温液态金属、金属bi、润滑添加相氮化硼和二硫化钨 组成,具体配方是由95~99wt%的ga-in-sn和1~5wt%的bi,构成合 金化改性液态金属;然后由98.5~99.7wt%的合金化改性液态金属和 0.3~1.5wt%的氮化硼、二硫化钨复合粉末,构成镓基液态金属润滑剂; 具体配方比例为:[(ga-in-sn)

(100-x)wt%

bi

xwt%

合金化液态金属]

(100-y)wt%-m

ywt%

,5≥x≥1,1.5≥y≥0.3,m为氮化硼、二硫化钨复合;

[0009]

作为进一步优选的实施方案,所述ga、in、sn、bi原料的纯度 均为99.99%;

[0010]

作为进一步优选的实验方案,所述ga-in-sn室温液态金属,由 ga、in、sn原料按照ga

65

in

22

sn

13

的质量百分比称取,置于锥形瓶中, 在180℃油浴锅中搅拌1~1.5小时,冷却获得;

[0011]

作为进一步优选的实施方案,所述bi为粉末,粒度为50~100nm;

[0012]

作为进一步优选的实施方案,所述氮化硼和二硫化钨为粉末,粒 度为100~500nm,氮化硼和二硫化钨的复配比例为1~99wt%和 99~1wt%;

[0013]

一种高性能、多尺度润滑的镓基液态金属润滑剂的制备方法,其 特征在于,包括如下步骤如下:

[0014]

(1)在无氧环境下,按照(ga-in-sn)

(100-x)wt%

bi

xwt%

,5≥x≥1 的比例称取bi和ga-in-sn室温液态金,置于锥形瓶中,然后将锥形 瓶置于200~250℃的油浴锅中,磁子搅拌0.5~1.5小时,冷却得到 ga-in-sn-bi合金化改性液态金属;

[0015]

(2)按照(ga-in-sn-bi合金化改性液态金属)

(100-y)wt%-m

y wt%

, 1.5≥y≥0.3,m为氮化硼、二硫化钨复合的比例,称取氮化硼和二硫 化钨粉末,将粉末加入装有ga-in-sn-bi合金化改性液态金属的锥形 瓶中,然后将锥形瓶进行电磁搅拌0.5~1.0小时;然后采用研钵研磨 0.5~1.5小时,得到高性能、多尺度润滑的镓基液态金属润滑剂。

[0016]

作为进一步优选的实施方案,所述无氧环境为氩气氛围的手套箱, 其氧气含量≤10ppm。

[0017]

本发明的有益效果:

[0018]

(1)本发明利用bi合金化,保持了室温液态金属保持良好的流 体状态,保证流变特征的同时,实现了粘度和润湿性的提高;利用氮 化硼和二硫化钨的复合添加,实现了固液润滑协同作用的多尺度润滑; 利用bi合金化改善粘度和润湿性,在维持流动性的前提下,实现了 无机润滑相氮化硼和二硫化钨的较高添加量;利用bi、氮化硼、二 硫化钨的配合优选,实现了润滑添加相在液态金属中均匀分布。

[0019]

(2)本发明制备的高性能、多尺度润滑的镓基液态金属润滑剂, 初始熔化温度低

于15℃,具有优异的流变特性;由质量比例≥98.5% 的金属元素构成,具有优异的导电性和导热性;具有显著优于 ga-in-sn液态金属的润滑性能,在放射性医疗诊断装置的运动轴承具 有重要应用前景。

[0020]

(3)制备过程中利用无氧环境,避免了氧化物的过多形成导致 液态金属的粘度过大、流动性下降,避免膏状化。

附图说明

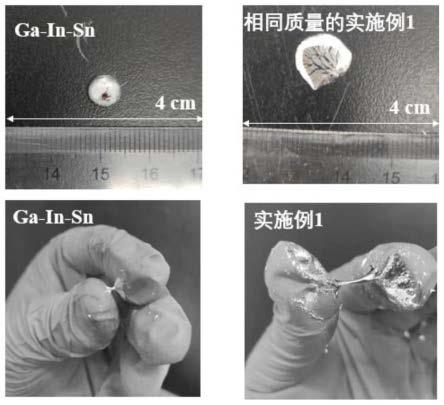

[0021]

图1是实施例1所制备[(ga

65

in

22

sn

13

)

98wt%

bi

2wt%

]

99.7wt%

‑ꢀ

(bn

98wt%

ws

2 2wt%

)

0.3wt%

液态金属润滑剂和ga-in-sn液态金属的形貌 对比;

[0022]

图2是实施例2所制备[(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

]

99.3wt%

‑ (bn

3wt%

ws

297wt%

)

0.7wt%

液态金属润滑剂和ga-in-sn液态金属的形貌 对比;

[0023]

图3是实施例1所制备[(ga

65

in

22

sn

13

)

98wt%

bi

2wt%

]

99.7wt%

‑ꢀ

(bn

98wt%

ws

2 2wt%

)

0.3wt%

液态金属润滑剂的dsc曲线;

[0024]

图4是实施例2所制备[(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

]

99.3wt%

‑ (bn

3wt%

ws

2 97wt%

)

0.7wt%

液态金属润滑剂的dsc曲线;

[0025]

图5是实施例1所制备[(ga

65

in

22

sn

13

)

98wt%

bi

2wt%

]

99.7wt%

‑ꢀ

(bn

98wt%

ws

2 2wt%

)

0.3wt%

液态金属润滑剂和ga-in-sn液态金属介质环 境下的摩擦系数;

[0026]

图6是实施例2所制备[(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

]

99.3wt%

‑ (bn

3wt%

ws

2 97wt%

)

0.7wt%

液态金属润滑剂和ga-in-sn液态金属介质环 境下的摩擦系数;

[0027]

图7是实施例3所制备[(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

]

99.2wt% (bn

50wt%

ws

2 50wt%

)

0.8wt%

液态金属润滑剂和ga-in-sn液态金属介质 环境下的摩擦系数;

[0028]

图8是高性能、多尺度润滑的镓基液态金属润滑剂的性能实现机 理图。

具体实施方式

[0029]

下面将结合本发明的具体实施例与附图对本发明的技术方案进 行清楚、完整地描述,显然,所描述实施例仅仅是本发明一部分实施 例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术 人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于 本发明保护的范围。

[0030]

实施例1

[0031]

一种高性能、多尺度润滑的镓基液态金属润滑剂,配方为: [(ga

65

in

22

sn

13

)

98wt%

bi

2wt%

]

99.7wt%-(bn

98wt%

ws

2 2wt%

)

0.3wt%

;包括合金 化改性室温液态金属(ga

65

in

22

sn

13

)

98wt%

bi

2wt%

,润滑添加相ws2和 bn,改性室温液态金属与润滑添加相的质量百分比为99.7:0.3;合金 化改性室温液态金属中ga

65

in

22

sn

13

与bi的质量百分比为98:2;润滑 添加相bn和ws2的质量百分比为98:2;ga、in、sn、bi原料的纯 度均为99.99%;bi为粉末,粒度为50~100nm,ws2为粉末,粒度为 300~500nm,bn为粉末,粒度为100~200nm。

[0032]

制备方法:

[0033]

1、ga、in、sn原料按照ga

65

in

22

sn

13

的质量百分比比例称取, 置于锥形瓶中,在180℃油浴锅中搅拌1小时,冷却得到基础液态金 属;

[0034]

2、在氩气氛围的手套箱,其氧气含量≤8ppm,按照 (ga

65

in

22

sn

13

基础液态金

属)

98wt%

bi

2wt%

比例,称取bi粉和ga

65

in

22

sn

13

基础液态金属,置于锥形瓶中,然后将锥形瓶置于200℃的油浴锅中, 磁子搅拌1.0小时,冷却得到合金化改性室温液态金属;

[0035]

3、按照(ga-in-sn-bi合金化改性液态金属)

99.7wt%-(bn

98wt%

ws

22wt%

)

0.3wt%

,即(ga-in-sn-bi合金化改性液态金属)

99.7wt%-bn

0.294wt%-ws

20.006wt%

的比例,称取合金化改性液态金属和bn、ws2粉末,置于锥 形瓶中,进行电磁搅拌0.5小时,然后采用研钵研磨1.5小时,得到 高性能、多尺度润滑的镓基液态金属润滑剂。

[0036]

参阅附图1,对本实施例所得的[(ga

65

in

22

sn

13

)

98wt%

bi

2wt%

]

99.7wt%

‑ꢀ

(bn

98wt%

ws

2 2wt%

)

0.3wt%

液态金属润滑剂进行形貌观察,并与 ga

65

in

22

sn

13

基础液态金属对比,可见相同质量滴落在实验台的前提下, 本实施例得到的液态金属润滑剂的铺展面积,明显大于ga

65

in

22

sn

13

基础液态金属,证明具有良好的流动性和润湿性能;通过捏拉,本实 施例得到的液态金属润滑剂捏拉到较大距离,能保持不断裂,证明具 有良好的粘度。

[0037]

实施例2

[0038]

一种高性能、多尺度润滑的镓基液态金属润滑剂,配方为: [(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

]

99.3wt%-(bn

3wt%

ws

2 97wt%

)

0.7wt%

;包括合金 化改性室温液态金属(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

,润滑添加相ws2和 bn,改性室温液态金属与润滑添加相的质量百分比为99.3:0.7;合 金化改性室温液态金属中ga

65

in

22

sn

13

与bi的质量百分比为99:1;润 滑添加相bn和ws2的质量百分比为3:97;ga、in、sn、bi原料的 纯度均为99.99%;bi为粉末,粒度为50~100nm,ws2为粉末,粒 度为200~400nm,bn为粉末,粒度为200~300nm。

[0039]

制备方法:

[0040]

1、ga、in、sn原料按照ga

65

in

22

sn

13

的质量百分比称取,置 于锥形瓶中,在180℃油浴锅中搅拌1小时,冷却得到基础液态金属;

[0041]

2、在氩气氛围的手套箱,其氧气含量≤10ppm,按照 (ga

65

in

22

sn

13

基础液态金属)

99wt%

bi

1wt%

比例,称取bi粉和ga

65

in

22

sn

13

基础液态金属,置于锥形瓶中,然后将锥形瓶置于250℃的油浴锅中, 磁子搅拌0.5小时,冷却得到合金化改性室温液态金属;

[0042]

3、按照(ga-in-sn-bi合金化改性液态金属)

99.3wt%

‑ꢀ

(bn

3wt%

ws

297wt%

)

0.7wt%

,即(ga-in-sn-bi合金化改性液态金属) 99.3wt%-bn

0.021wt%-ws

2 0.679wt%

的比例,称取合金化改性液态金属和bn、 ws2粉末,置于锥形瓶中,进行电磁搅拌1.0小时,然后采用研钵研 磨0.5小时,得到高性能、多尺度润滑的镓基液态金属润滑剂。

[0043]

参阅附图2,对本实施例所得的[(ga

65

in

22

sn

13

)

99wt%

bi

1wt%

]

99.3wt%

‑ꢀ

(bn

3wt%

ws

2 97wt%

)

0.7wt%

液态金属润滑剂进行形貌观察,并与 ga

65

in

22

sn

13

基础液态金属对比,可见相同质量滴落在实验台的前提下, 本实施例得到的液态金属润滑剂的铺展面积,明显大于ga

65

in

22

sn

13

基础液态金属,证明具有良好的流动性和润湿性能;通过捏拉,本实 施例得到的液态金属润滑剂捏拉到较大距离,能保持不断裂,证明具 有良好的粘度。

[0044]

实施例3

[0045]

一种高性能、多尺度润滑的镓基液态金属润滑剂,配方为: [(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

]

99.2wt%

(bn

50wt%

ws

2 50wt%

)

0.8wt%

;包括合金 化改性室温液态金属(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

,润滑添加相ws2和 bn,改性室温液态金属与润滑添加相的质量百分比为99.2:0.8;合 金化改性室温液态金属中ga

65

in

22

sn

13

与bi的质量百分比为97:3;润 滑添加相bn和ws2的质量百分比为50:50;ga、in、sn、bi原料的 纯度均为99.99%;bi为粉末,粒度为50~

100nm,ws2为粉末,粒度 为100~200nm,bn为粉末,粒度为300~500nm。

[0046]

制备方法:

[0047]

1、ga、in、sn原料按照ga

65

in

22

sn

13

的质量百分比称取,置 于锥形瓶中,在180℃油浴锅中搅拌1小时,冷却得到基础液态金属;

[0048]

2、在氩气氛围的手套箱,其氧气含量≤8ppm,按照 (ga

65

in

22

sn

13

基础液态金属)

97wt%

bi

3wt%

比例,称取bi粉和ga

65

in

22

sn

13

基础液态金属,置于锥形瓶中,然后将锥形瓶置于220℃的油浴锅中, 磁子搅拌0.6小时,冷却得到合金化改性室温液态金属;

[0049]

3、按照(ga-in-sn-bi合金化改性液态金属)

99.2wt%

‑ꢀ

(bn

50wt%

ws

250wt%

)

0.8wt%

,即(ga-in-sn-bi合金化改性液态金属) 99.2wt%

bn

0.4wt%

ws

2 0.4wt%

的比例,称取合金化改性液态金属和bn、ws2粉末,置于锥形瓶中,进行电磁搅拌0.5小时,然后采用研钵研磨1.0 小时,得到高性能、多尺度润滑的镓基液态金属润滑剂。

[0050]

实施例4

[0051]

一种高性能、多尺度润滑的镓基液态金属润滑剂,配方为: [(ga

65

in

22

sn

13

)

96wt%

bi

4wt%

]

99wt%-(bn

20wt%

ws

2 80wt%

)

1.0wt%

;包括合金 化改性室温液态金属(ga

65

in

22

sn

13

)

96wt%

bi

4wt%

,润滑添加相ws2和 bn,改性室温液态金属与润滑添加相的质量百分比为99.0:1.0;合 金化改性室温液态金属中ga

65

in

22

sn

13

与bi的质量百分比为96:4;润 滑添加相bn和ws2的质量百分比为20:80;ga、in、sn、bi原料的 纯度均为99.99%;bi为粉末,粒度为50~100nm,ws2为粉末,粒度 为100~300nm,bn为粉末,粒度为100~200nm。

[0052]

制备方法:

[0053]

1、ga、in、sn原料按照ga

65

in

22

sn

13

的质量百分比称取,置 于锥形瓶中,在180℃油浴锅中搅拌0.8小时,冷却得到基础液态金 属;

[0054]

2、在氩气氛围的手套箱,其氧气含量≤10ppm,按照 (ga

65

in

22

sn

13

基础液态金属)

96wt%

bi

4wt%

比例,称取bi粉和ga

65

in

22

sn

13

基础液态金属,置于锥形瓶中,然后将锥形瓶置于200℃的油浴锅中, 磁子搅拌0.5小时,冷却得到合金化改性室温液态金属;

[0055]

3、按照(ga-in-sn-bi合金化改性液态金属)

99.0wt%

‑ꢀ

(bn

20wt%

ws

280wt%

)

0.8wt%

,即(ga-in-sn-bi合金化改性液态金属) 99.0wt%

bn

0.16wt%

ws

2 0.64wt%

的比例,称取合金化改性液态金属和bn、 ws2粉末,置于锥形瓶中,进行电磁搅拌0.7小时,然后采用研钵研 磨0.8小时,得到高性能、多尺度润滑的镓基液态金属润滑剂。

[0056]

实施例5

[0057]

一种高性能、多尺度润滑的镓基液态金属润滑剂,配方为: [(ga

65

in

22

sn

13

)

95wt%

bi

5wt%

]

98.5wt%-(bn

80wt%

ws

2 20wt%

)

1.5wt%

;包括合金 化改性室温液态金属(ga

65

in

22

sn

13

)

95wt%

bi

5wt%

,润滑添加相ws2和 bn,改性室温液态金属与润滑添加相的质量百分比为98.5:1.5;合 金化改性室温液态金属中ga

65

in

22

sn

13

与bi的质量百分比为95:5;润 滑添加相bn和ws2的质量百分比为80:20;ga、in、sn、bi原料的 纯度均为99.99%;bi为粉末,粒度为50~100nm,ws2为粉末,粒 度为200~400nm,bn为粉末,粒度为200~400nm。

[0058]

制备方法:

[0059]

1、ga、in、sn原料按照ga

65

in

22

sn

13

的质量百分比称取,置 于锥形瓶中,在180℃油浴锅中搅拌0.6小时,冷却得到基础液态金 属;

[0060]

2、在氩气氛围的手套箱,其氧气含量≤8ppm,按照 (ga

65

in

22

sn

13

基础液态金

属)

95wt%

bi

5wt%

比例,称取bi粉和ga

65

in

22

sn

13

基础液态金属,置于锥形瓶中,然后将锥形瓶置于210℃的油浴锅中, 磁子搅拌1.2小时,冷却得到合金化改性室温液态金属;

[0061]

3、按照(ga-in-sn-bi合金化改性液态金属)

98.5wt%-(bn

80wt%

ws

220wt%

)

1.5wt%

,即(ga-in-sn-bi合金化改性液态金属)

98.5wt%

bn

1.2wt%

ws

20.3wt%

的比例,称取合金化改性液态金属和bn、ws2粉末,置于锥形 瓶中,进行电磁搅拌1.0小时,然后采用研钵研磨1.0小时,得到高 性能、多尺度润滑的镓基液态金属润滑剂。

[0062]

对比例1

[0063]

将现服役的ga

65

in

22

sn

13

作为对比例1,制备方法为:

[0064]

ga、in、sn原料按照ga65in22sn13的质量百分比称取,置于锥 形瓶中,在180℃油浴锅中搅拌1小时,冷却得到ga

65

in

22

sn

13

液态金 属。

[0065]

对比例2

[0066]

将专利cn109022110“以微纳米粉末作为添加剂的液态金属润滑 剂及其制备方法”中采用硫化钼和硫化锌添加的液态金属润滑剂 (ga

68.5

in

21.5

sn

10

)

99.2wt%-(zns

50wt%

mos

2 50wt%

)

0.8wt%

作为对比例2,制 备方法按照cn109022110,得到对比例2液态金属润滑剂。

[0067]

对比例3

[0068]

将专利cn109022110“以微纳米粉末作为添加剂的液态金属润滑 剂及其制备方法”中采用硫化钼和硫化锌添加的液态金属润滑剂 (ga

65

in

22

sn

13

)

99.2wt%-(zns

50wt%

mos

2 50wt%

)

0.8wt%

作为对比例3,制备 方法按照cn109022110,得到对比例3液态金属润滑剂。

[0069]

对比例4

[0070]

将不添加bi,仅采用本发明的wos2、bn复合添加液态金属润 滑剂(ga

65

in

22

sn

13

)

99.2wt%-(bn

50wt%

ws

2 50wt%

)

0.8wt%

作为对比例4;

[0071]

制备方法为:

[0072]

(1)ga、in、sn原料按照ga65in22sn13的质量百分比称取, 置于锥形瓶中,在180℃油浴锅中搅拌1小时,冷却得到ga

65

in

22

sn

13

液态金属。

[0073]

(2)按照(ga

65

in

22

sn

13

)

99.2wt%-(bn

50wt%

ws

2 50wt%

)

0.8wt%

,即 (ga

65

in

22

sn

13

)

99.2wt%

bn

0.4wt%

ws

2 0.4wt%

的比例,称取ga

65

in

22

sn

13

液态 金属和bn、ws2粉末,置于锥形瓶中,进行电磁搅拌0.5小时,然 后采用研钵研磨1.0小时,得到对比例4液态金属润滑剂。

[0074]

性能测试

[0075]

1、dsc测试

[0076]

将实施例1-5制得的高性能、多尺度润滑的镓基液态金属润滑剂 作为试验组,进行材料的dsc试验。

[0077]

采用梅特勒的dsc3设备进行测量,使用40ul的标准铝坩埚。

[0078]

实验结果见附图3、4、和表1。

[0079]

表1实施例1-5所得高性能、多尺度润滑的镓基液态金属润滑剂的初始熔化温度

[0080][0081]

参阅附图3、4和表1可以看出,实施例1-5所得的高性能、多尺度 润滑的镓基液态金属润滑剂,初始熔化温度分别为:12.5℃、14.1℃、 13.1℃、13.5℃、14.7℃,均低于15℃,在室温下具有良好的流体特 性。

[0082]

2、摩擦磨损性能实验

[0083]

将实施例1-5制得的高性能、多尺度润滑的镓基液态金属润滑剂 作为试验组。对比例1-4制备的金属润滑剂作为对比例组。

[0084]

使用德国的srv摩擦磨损试验机进行测试,对磨材料为gcr15 钢块和si3n4球,实验温度为50℃,实验载荷为100n,频率为25hz, 振幅为1mm,实验时间为30min;采用吸管将液态金属润滑剂,滴在 gcr15钢块和si3n4球,然后开始实验;实验设备自动记录摩擦系数。

[0085]

实验结果见附图5、6、7和表2

[0086]

表2实施例1-5所得高性能、多尺度润滑的镓基液态金属润滑剂的摩擦系数

[0087][0088]

有表2可以看出,相同摩擦实验条件下,实施例1-5所得高性能、 多尺度润滑的镓基液态金属润滑剂的摩擦系数分别为0.164、0.162、 0.155、0.158、0.160,ga

65

in

22

sn

13

液态金属的摩擦系数为0.223。其 中,实施例3制备的[(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

]

99.2wt%-(bn

50wt%

ws

2 50wt%

) 0.8wt%

液态金属润滑剂,具有最低的摩擦系数;相同条件下,其相比 ga

65

in

22

sn

13

液态金属,降低了30%。通过对比实施例3、对比例1、 对比例2和对比例3,发现专利“以微纳米粉末作为添加剂的液态金 属润滑剂及其制备方法”中,添加zns和mos2发挥了提高润滑性能 的作用,添加0.8wt%(zns

50wt%

mos

2 50wt%

)后,摩擦系数由0.223降 低到0.181、0.183;本发明经过大量实验,优选出的bn和ws2的复 合,在液态金属中实现了优势互补,在ga

65

in

22

sn

13

液态金属中,添 加0.8wt%(bn

50wt%

ws

2 50wt%

)后,摩擦系数降低到0.171;本发明进 一步优化的bi合金化液态金属,在提高液态金属自身性能的同时, 更好地实现了与bn和ws2的配合,实施例3中将基础液态金属优化 为(ga

65

in

22

sn

13

)

97wt%

bi

3wt%

后,摩擦系数降低为0.155。可见,实施 例1-5制得的高性能、多尺度润滑的镓基液态金属润滑剂具有优异的 润滑性能。

[0089]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明, 凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等, 均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1