一种制备低芳烃含量液体燃料的方法

1.本发明属于合成气制备液体燃料,具体涉及一种制备低芳烃含量液体燃料的方法。

背景技术:

2.随着经济的发展和生活水平的提高,液体燃料和化学品的需求量也逐年急剧上升。目前汽油生产主要由重石脑油的催化重整得到。随着全球石油资源日渐消耗和居高不下的原油价格,尤其对石油资源匮乏的我国而言,每年超过近60%的石油消耗量依赖进口,寻求一种可以替代的工艺路线,开发利用由煤、生物质等非油基碳资源制备液体燃料的方法,具有重要的社会意义和战略意义。

3.我国煤炭资源丰富,以煤炭为原料,经过气化得到合成气(即co和h2的混合气),将合成气转化成甲醇,甲醇再经二甲醚制取汽油的简介技术路线已经成熟,并步入工业化,该路线为煤、天然气等碳资源制液体燃料提供了一条重要的新路线。然而,若能实现合成气直接转化,而不经过甲醇合成和甲醇脱水制二甲醚的直接路线,不仅可以简化工艺流程,而且可以减少单元操作,降低投资和能耗。传统的费托路径可以实现合成气直接转化制备液体燃料,然而受其反应机理的限制,co和h2分子在催化剂表面发生解离吸附,生成表面c原子和o原子,c原子和o原子与吸附在催化剂表面的氢发生反应,形成亚甲基(ch2)中间体,同时放出水分子。亚甲基中间体通过迁移插入反应,在催化剂表面进行自由聚合,生成含不同碳原子数(从一到三十,有时甚至到上百个碳原子)的烃类产物。整个反应烃类产物碳原子数分布广,目标产物的选择性低,如汽油的选择性低于50%。使用氧化物+分子筛组成双功能催化剂可以将co活化与c-c偶联分开在两个活性中心上进行从而打破传统费托中产物选择性的限制,可能获得高汽油选择性。但是一些适合合成汽油馏分的分子筛,例如最为常用的zsm-5分子筛,容易生成芳烃,导致生产的汽油中芳烃含量过高,不利于环保;另一方面,产品中异构烃异构化程度不高,使得辛烷值不高。因此迫切需要开发适用于生成高异构汽油选择性,同时汽油中芳烃选择性较低的,高活性的合成气制汽油馏分(c

5-c

11

)液体燃料的催化剂。

技术实现要素:

4.针对上述问题,本发明提供了一种制备低芳烃含量液体燃料的方法,采用的催化剂组分i和组分ii,其中组分ii经过磷改性后提高了汽油的选择性,大大降低了汽油中芳烃的含量,同时生成的汽油段异构烃中的多支链烃占比大幅提高。

5.为了实现上述目的,本发明的技术方案如下:

6.本发明提供一种制备低芳烃含量液体燃料的方法,以合成气为反应原料,合成气为h2/co混合气,在催化剂的作用下,在固定床或移动床上进行转化反应制得低芳烃含量液体燃料;所述催化剂包括组分i和组分ii,所述组分i和组分ii以机械混合方式复合在一起;所述组分ⅰ的活性成份为金属氧化物,组分ii为磷改性的mww分子筛。

7.基于以上技术方案,优选的,所述金属氧化物为mno

x

、mncryo

(x+1.5y)

、mnalyo

(x+1.5y)

、mnzryo

(x+2y)

、mninyo

(x+1.5y)

、zno、zncryo

(1+1.5y)

、znalyo

(1+1.5y)

、zngayo

(1+1.5y)

、zninyo

(2+1.5y)

、coalyo

(1+1.5y)

、fealyo

(1+1.5y)

、in2o3、inyalzmno

(x+1.5y+1.5z)

、inygazmno

(x+1.5y+1.5z)

中的一种或二种以上,其中x为1~3.5,y为0.1~10,z为0.1~10;所述mno

x

、zno、in2o3的比表面积是1-100m2/g;所述mncryo

(x+1.5y)

、mnalyo

(x+1.5y)

、mnzryo

(x+2y)

、mninyo

(x+1.5y)

、zncryo

(1+1.5y)

、znalyo

(1+1.5y)

、zngayo

(1+1.5y)

、zninyo

(2+1.5y)

、coalyo

(1+1.5y)

、fealyo

(1+1.5y)

、inyalzmno

(x+1.5y+1.5z)

、inygazmno

(x+1.5y+1.5z)

的比表面积是5-150m2/g。

8.基于以上技术方案,优选的,所述组分ⅱ中,磷改性的mww分子筛为具有mww拓扑结构的分子筛,骨架元素组成为si-o、si-o-al、si-o-fe、si-o-ga、si-o-b中的一种或二种以上;所使用的磷源包括磷酸铵、磷酸氢铵、磷酸二氢铵、磷酸、三甲基膦、三甲基氧膦中的一种或二种以上,磷含量为a,0《a≤20wt.%。

9.基于以上技术方案,优选的,所述磷改性mww分子筛具有中强酸性,中强酸位点的量是0.05-0.5mol/kg,优选为0.05-0.4mol/kg,更优选为0.05-0.3mol/kg;其中,中强酸对应nh

3-tpd脱附峰的峰顶对应的温度范围为200-500℃;用丙酮作为探针分子,13c-nmr化学位移位于210-220ppm范围。

10.基于以上技术方案,优选的,所述组分ⅰ中的活性成份与组分ii的重量比为0.1-20,优选为0.3-5。

11.基于以上技术方案,优选的,所述组分i中还包括分散剂,所述金属氧化物分散于分散剂中;所述分散剂为al2o3、sio2、cr2o

3、

zro2、tio2、ga2o3、活性炭、石墨烯、碳纳米管中的一种或二种以上。

12.基于以上技术方案,优选的,所述组分ⅰ中,分散剂的含量在0.05-90wt%,其余为金属氧化物。

13.基于以上技术方案,优选的,所述合成气h2/co摩尔比为0.2-3.5,优选为0.3-2.5;反应压力为0.5-10mpa,优选为1-8mpa;反应温度为300-600℃,优选为320-450℃;反应空速为300-12000h-1

,优选为1000-9000h-1

。

14.基于以上技术方案,优选的,反应过程中,液体燃料的选择性可达50-80%,优选为65-80%,c

5-c

11

中芳烃选择性低于35%,优选为低于30%,c

5-c

11

异构烃中多支链产物比例可达30-60%,同时副产物甲烷选择性低于15%,优选为低于10%。

15.本发明具有如下有益效果:

16.1、本发明与传统的费托合成制液体燃料不同,实现了一步直接将合成气高效转化为液体燃料,同时大幅度降低了液体燃料中芳烃的选择性。

17.2、本发明产物中液体燃料选择性高,可达到50-80%,产物不需深冷便可分离,大大降低了分离的能耗与成本。

18.3、本发明中组分ⅱ经过磷修饰之后,分子筛的上烯烃加氢、长链烃的裂解等副反应得到有效地抑制,大大提高了液体燃料的选择性。

19.4、本发明催化剂中组分ⅱ的作用一方面是通过与组分ⅰ进行耦合,将组分ⅰ产生的活泼气相中间体进一步转化获得液体燃料,由于组分ⅱ对串联反应平衡拉动的作用可以促进组分ⅰ对合成气的活化转化进而提高转化率;另一方面本发明使用的组分ⅱ中mww分子筛的独特性质,可以高选择性的获得更多的液体燃料产物,同时大大降低液体燃料中芳烃含

量,并大大提高了液体燃料中多支链异构烃的含量。

20.5、单独分别使用本发明中所述的组分ⅰ或组分ⅱ完全不能实现本发明的功能,例如单独使用组分ⅰ产物中甲烷选择性非常高,且转化率很低,而单独使用组分ⅱ几乎不能活化转化合成气,只有组分ⅰ与组分ⅱ协同催化才能实现高效的合成气转化,并获得优异的选择性。这是由于组分i可以活化合成气生成特定的活泼气相中间体,中间体经由气相扩散到组分ⅱ的孔道内,由于本发明选择的mww分子筛的独特性质,可以有效的将组分ⅰ产生的活泼气相中间体进一步活化转化为液体燃料,同时保持较低的芳烃选择性(《35%)和较高的多支链异构烃比例。该分子筛有别于其他制液体燃料的分子筛,关键在于本分子筛能够高选择性的生成多支链异构烃(二甲基和三甲基异构烃),异构烃中多支链烃比例最高可达50%。因此组分ⅱ的特殊结构使得产物具有特殊的选择性。

21.6、本发明中的复合催化剂的制备过程简单、条件温和;且反应过程具有很高的产品收率和选择性,c

5-c

11

液体燃料的选择性可以达到50-80%,同时c

5-c

11

中芳烃选择性低于35%,c

5-c

11

产物的异构正构比最高可达70,c

5-c

11

异构烃中多支链产物比例最高可达60%。

具体实施方式

22.下面通过实施例对本发明做进一步阐述,但是本发明的权利要求范围不受这些实施例的限制。同时,实施例只是给出了实现此目的的部分条件,但并不意味着必须满足这些条件才可以达到此目的。

23.样品的比表面积可以通过氮气或氩气物理吸附的方法进行测试。

24.一、催化剂组分ⅰ的制备

25.本发明催化剂组分ⅰ中金属氧化物可以通过购买市售的高比表面积的金属氧化物获得,也可以通过下述几种方法获得:

26.(1)共沉淀法制备催化剂组分zncr

x

alzoy采用硝酸锌、硝酸铝、硝酸铬为前驱体(zn/cr/al摩尔比为3.5:1:2,zn为50mm),与碳酸铵,在室温下于水中混匀(其中碳酸铵作为沉淀剂,碳酸铵过量或者铵离子与金属离子的总摩尔比为1:1);将上述混合液90℃陈化20小时,然后取出洗涤、过滤和干燥,所得的固体在500℃空气气氛下焙烧,获得zncral金属氧化物,记为ox-1。

27.经检测,所得的zncral金属氧化物的比表面积为115m2/g。

28.(2)共沉淀法制备催化剂组分znal

x

oy29.采用硝酸锌、硝酸铝为前驱体(zn/al摩尔比为1/2,zn为50mm),与碳酸氢铵,在室温下于水中混匀(其中碳酸氢铵作为沉淀剂,碳酸铵过量或者铵离子与金属离子的摩尔比为2:1);将上述混合液90℃陈化5小时,然后取出洗涤、过滤和干燥,所得的固体在500℃空气气氛下焙烧,获得znal金属氧化物,记为ox-2。

30.经检测,所得的znal金属氧化物的比表面积为150m2/g。

31.二、催化剂组分ii(磷改性的mww分子筛)的制备

32.本发明所描述的磷含量测试包括了icp-oes、xrf等方法。但含量的测试方法不限于上述测试方法。

33.本发明所述的分子筛可以是商品的符合本发明的磷改性的mww分子筛,也可以是自行合成的分子筛,这里以通过水热合成法制备的分子筛为例。

34.采用浸渍法制备组分ⅱ,以商业mcm-22(购买自南开催化剂厂)为例:

35.取一定量的磷酸氢二铵溶于10ml h2o中,加入5g mcm-22分子筛,90℃搅干,550℃焙烧2h,分别获得磷含量为1wt.%和磷含量为4wt.%的磷改性的mcm-22,分别记为zeo-1、zeo-2。

36.对比例为商业mcm-22(购买自南开催化剂厂),记为zeo-3。

37.三、催化剂的制备

38.将所需比例的组分ⅰ和组分ⅱ加入容器中,利用这些物料和/或容器的高速运动产生的挤压力、撞击力、裁剪力、摩擦力中的一种或两种以上作用实现分离、破碎、混匀目的,通过调变温度与载气气氛实现机械能、热能与化学能的转换,进一步调节不同组分间的相互作用。

39.机械混合过程中,可以设置混合温度为20-100℃,可以在气氛中或者直接在空气中进行,气氛选自以下任意的气体:

40.a)氮气和/或惰性气体;

41.b)氢气与氮气和/或惰性气体的混合气,其中氢气于混合气中的体积为5~50%;

42.c)co与氮气和/或惰性气体的混合气,其中co于混合气中的体积为5~20%;

43.d)o2与氮气和/或惰性气体的混合气,其中o2于混合气中的体积为5-20%,所述惰性气体为氦气、氩气、氖气中的一种或两种以上。机械混合可采用机械搅拌、球磨、摇床混合、机械研磨中的一种或二种以上进行复合,具体如下:

44.机械搅拌:在搅拌槽中,采用搅拌棒将组分ⅰ和组分ⅱ进行混合,通过控制搅拌时间(5min-120min)和速率(30-300转/min),可以调节组分ⅰ和组分ⅱ的混合程度和相对距离。

45.球磨:利用磨料与催化剂在研磨罐内高速翻滚,对催化剂产生强烈冲击、碾压,达到分散、混合组分ⅰ和组分ⅱ的作用。通过控制磨料(材质可以是不锈钢、玛瑙、石英。尺寸范围:5mm-15mm)与催化剂的比例(质量比范围:20-100:1),可以调节催化剂的粒度及相对距离。

46.摇床混合法:将组分ⅰ和组分ⅱ预混合,并装入容器中;通过控制摇床的往复振荡或圆周振荡,实现组分ⅰ和组分ⅱ的混合;通过调节振荡速度(范围:1-70转/分)和时间(范围:5min-120min),实现均匀混合并调节其相对距离。

47.机械研磨法:将组分ⅰ和组分ⅱ预混合,并装入容器中;在一定的压力(范围:5公斤-20公斤)下,通过研具与混合的催化剂进行相对运动(速率范围:30-300转/min),达到调节催化剂粒度、相对距离和实现均匀混合的作用。

48.具体的催化剂制备及其参数特征如表1所示。

49.表1催化剂的制备及其参数特征

50.催化剂编号组分i组分iii与ii的比重复合方式cat-1ox-1zeo-11机械搅拌cat-2ox-1zeo-11机械研磨cat-3ox-1zeo-12球磨cat-4ox-1zeo-21机械搅拌cat-5ox-2zeo-11摇床混合

cat-6ox-1zeo-10.5摇床混合cat-7ox-1zeo-31机械搅拌

51.四、催化反应实例

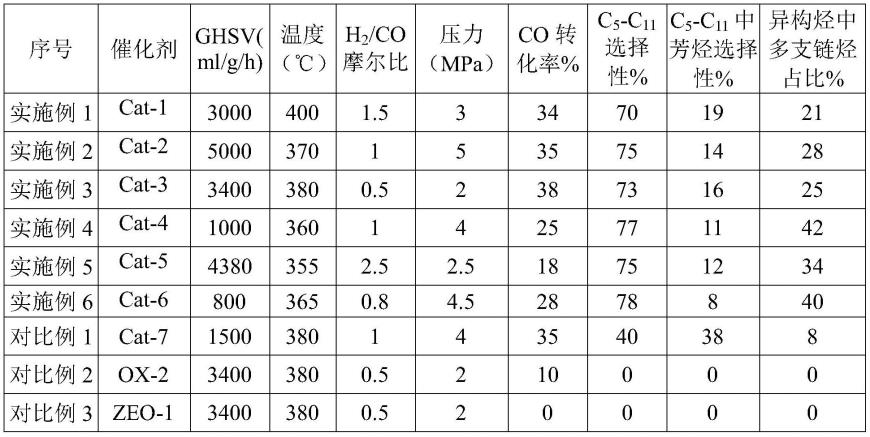

52.将上述制备的复合催化剂装入固定床反应装置中,该装置配备气体质量流量计、在线产物分析色谱(反应器的尾气直接与色谱的定量阀连接,进行周期实时采样分析);合成气为h2/co混合气,本发明的催化剂及对比例催化剂在固定床中的h2/co比例、反应温度、反应压力、空速等参数如表2所示。

53.表2催化剂的具体应用及其效果数据

[0054][0055]

对比例1的催化中的组分ii为未经过磷修饰的mcm-22分子筛,其液体燃料的选择性仅为30%。

[0056]

对比例2的催化剂仅含有组分i,其产物中的液体燃料选择性为0。

[0057]

对比例3的催化剂仅含有组分ii,其co转化率为0。

[0058]

由以上结果可以看出,催化剂组分i和ii之间的匹配至关重要,直接影响合成气转化过程中的co的转化率以及液体燃料的选择性。

[0059]

以上所述,仅是本发明的几个实施例,并非对本发明做任何形式的限制,虽然本发明以较佳实施例揭示如上,然而并非用以限制本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1