一种燃气自增压用固体燃气启动器的制作方法

[0001]

本发明涉及固体燃气启动器,具体涉及一种燃气自增压用固体燃气启动器。

背景技术:

[0002]

姿轨控发动机系统用于火箭或者卫星等飞行器的姿态控制,为了实现长期贮存、灵活响应、便于勤务的目标,采用了燃气自增压技术;由于燃气自增压系统需要一定的初始启动压力,因此需配套一种启动产品,在较短时间内给系统提供所需初始动力。

[0003]

现有发动机增压初始动力源主要有高压气瓶、电动机和固体燃气启动器。

[0004]

其中,高压气瓶因其使用维护复杂且长期贮存安全性较差,电动机所需能量较大且系统结构复杂,不能满足发动机系统要求,因此,发动机系统多采用固体燃气启动方案。

[0005]

但现有的固体燃气启动器主要存在以下不足:输出燃气温度高,一般大于2200k,高温燃气易对下游的活塞组件产生烧蚀;燃气中含有大量固体大粒径残渣,易导致活塞运动部件摩擦力增大或卡死,降低工作效率或不能工作;启动器出口易因长期贮存导致密封性能较低,使启动器出口下游增压容腔内存在的肼类气氛进入启动器内腔,直接影响启动器的工作性能。

技术实现要素:

[0006]

本发明的目的在于:解决现有固体燃气启动器输出燃气温度高,高温燃气易对下游活塞组件产生烧蚀的问题,本发明提供一种燃气自增压用固体燃气启动器,用于火箭或者卫星等飞行器的姿态控制。

[0007]

为实现上述目的,本发明所提供的技术解决方案是:

[0008]

一种燃气自增压用固体燃气启动器,包括壳体以及设置在壳体头部的电爆管,所述壳体内部设有内腔,所述内腔尾部设置有排气板,所述排气板的外壁与壳体连接;

[0009]

其特殊之处在于:所述内腔内自左至右依次设置有点火药盒、火药装药、金属丝网、第一多孔挡板、降温组件以及过滤组件;

[0010]

所述点火药盒与壳体的内壁连接,所述点火药盒的前端与电爆管通过设置在壳体上的通孔相连通,所述火药装药自由装填在内腔中,两端各通过4个非金属固定块与壳体连接;

[0011]

所述壳体的尾部设置有用于提高点火压力和隔绝外部气氛的膜片。

[0012]

进一步地,所述排气板的前端设置有腔体,所述金属丝网、第一多孔挡板、降温组件以及过滤组件自左至右依次设置在腔体内。

[0013]

进一步地,所述过滤组件由100目~400目钼网和多孔挡板组成,采用点焊连接,嵌装在排气板内;

[0014]

所述降温组件为多孔金属框内装刚玉砂,嵌装在排气板内;

[0015]

所述第一多孔挡板嵌装在排气板内;

[0016]

所述金属丝网过盈安装在排气板内。

[0017]

进一步地,所述刚玉砂的直径为1mm~3mm,刚玉砂吸收燃气的热量,实现燃气的降温。

[0018]

进一步地,所述金属丝网为圆柱状,由直径为0.4mm~0.8mm的不锈钢丝压制而成。

[0019]

进一步地,所述壳体的前端通过螺纹与电爆管连接,所述壳体的后端通过螺纹与排气板连接。

[0020]

进一步地,所述火药装药由双基推进剂制成,所述火药装药的药型为圆柱状内外孔全燃面燃烧结构,双基推进剂理论燃烧温度1688k,输出燃气温度低、固体残渣率低。

[0021]

进一步地,所述过滤组件包括钼网和第二多孔挡板,所述钼网与第二多孔挡板连接,起到过滤燃气中大量固体大粒径残渣的作用。

[0022]

进一步地,所述电爆管的外壁周向设置有凸缘,所述壳体头部的内壁周向设置有与凸缘配合的凹槽,所述凹槽内设置有密封垫,所述电爆管与壳体连接时,凸缘抵紧密封垫将电爆管与壳体密封;提高启动器出口的密封性。

[0023]

进一步地,所述膜片为不锈钢,在一个端面预制“米”字型刻痕,厚度为0.1mm~0.15mm。

[0024]

进一步地,所述排气板为不锈钢,喉部直径为0.5~1.0mm,数量为5~10个。

[0025]

本发明的优点是:

[0026]

1、本发明采用双基推进剂,输出燃气温度低、固体残渣率低;

[0027]

2、本发明采用第二通孔安装架、金属丝网刚玉砂和钼网组合结构实现燃气降温和过滤,通过热传递实现燃气的降温,进而避免高温燃气易对下游活塞组件产生的烧蚀;

[0028]

3、本发明通过金属丝网在排气板内形成第一喉道,第一多孔挡板在排气板内形成第二喉道,降温组件在排气板内形成第三喉道,过滤组件在排气板内形成第四道喉道;采用多喉道设计,可进一步降低燃气温度,并对输出燃气进行分流,减小燃气对下游组件冲刷;

[0029]

4、本发明通过设置凸缘、凹槽以及密封垫,电爆管与壳体连接时,凸缘抵紧密封垫将电爆管与壳体密封;

[0030]

5、本发明通过壳体尾部设置膜片,避免外部气氛环境影响启动器内的火药装药等组件,提高启动器出口的密封性;膜片在端面预制米字型刻痕是提高点火压力。

附图说明

[0031]

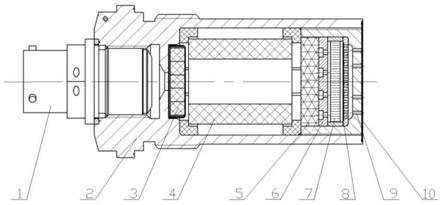

图1为本发明一个实施例的结构示意图;

[0032]

附图标号如下:1-电爆管,2-壳体,3-点火药盒,4-火药装药,5-金属丝网,6-第一多孔挡板,7-降温组件,8-过滤组件,9-排气板,10-膜片。

具体实施方式

[0033]

以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

[0034]

如图1所示,本实施例提供一种燃气自增压用固体燃气启动器,包括电爆管1、壳体2、点火药盒3、火药装药4、金属丝网5、第一多孔挡板6、降温组件7、过滤组件8、排气板9以及膜片10。

[0035]

电爆管1采用双桥钝感电爆管,与壳体2的头部采用螺纹连接;电爆管1的外壁周向设置有凸缘,壳体2头部的内壁周向设置有与凸缘配合的凹槽,凹槽内设置有密封垫,电爆

管1与壳体2连接时,凸缘抵紧密封垫将电爆管1与壳体2密封;密封垫优选石棉垫圈。

[0036]

点火药盒3的外壳采用赛璐璐材料粘接而成,内装多个圆柱状点火药粒,点火药为硼/硝酸钾,点火药盒3与壳体2采用胶液粘接。

[0037]

火药装药4采用双基推进剂,药型为圆柱状内外孔燃烧结构,火药装药4自由装填在内腔中,两端各通过4个非金属固定块与壳体2连接,双基推进剂理论燃烧温度1200k~1700k,本实施例中优选1688k。

[0038]

壳体2的尾部开设有腔体,金属丝网5、第一多孔挡板6、降温组件7以及过滤组件8自左至右依次位于腔体内。

[0039]

金属丝网5由直径为取值范围为0.4mm~0.8mm的不锈钢丝压制而成,本实施例中优选0.6mm,金属丝网5的材料为不锈钢,过盈安装在排气板9内。

[0040]

第一多孔挡板6材料为1cr11ni2w2mov,嵌装在排气板9内。

[0041]

降温组件7为金属框和刚玉砂组成,金属框材料为1cr11ni2w2mov,结构为中空多孔结构,刚玉砂粒径为1mm~3mm,降温组件7嵌装在排气板9内。

[0042]

过滤组装8由钼网和第二多孔挡板组成,钼网规格为200目,第二多孔挡板材料为1cr11ni2w2mov,第二多孔挡板和钼网采用点焊连接,嵌装在排气板9内。

[0043]

排气板9材料为1cr11ni2w2mov,端面分布6个直径取值范围为0.5mm~1.0mm的小孔,本实施例优选0.75mm,采用螺纹与增压容腔连接。

[0044]

膜片10材料为022cr19ni10,厚度的取值范围为0.1mm~0.15mm,本实施例中优选0.13mm,正向破裂压力为1mpa~3mpa,在一个端面预制“米”字型刻痕,采用激光焊接在壳体2的尾部上。

[0045]

工作过程:本固体燃气发生器装配完成后,给电爆管1两个桥路分别通入5a~10a直流电流,通道时间不小于50ms,电爆管1工作点燃点火药盒3,电爆管1和点火药盒3产生的高温燃气和炙热粒子点燃火药装药4,火药装药4按设计要求工作,燃气经降温和过滤输出,燃气通过金属丝网5、第一多孔挡板6、降温组件7、过滤组件8和排气板9后,给下游容腔增压,为燃气自增压系统提供初始动力;固体燃气启动器输出燃气温度小于650k,残渣粒径小于0.071mm。

[0046]

其中,压制金属丝网5在排气板9内形成第一喉道,所述第一多孔挡板6在排气板9内形成第二喉道,所述降温组件7在排气板9内形成第三喉道;过滤组件8在排气板9内形成第四喉道;采用多喉道设计,可进一步降低燃气温度,并对输出燃气进行分流,减小燃气对下游组件冲刷。

[0047]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1