一种活塞环及其制备方法与流程

1.本发明涉及活塞组件,具体涉及一种活塞环及其制备方法。

背景技术:

2.现有的标准活塞组件主要包括活塞和与之配套的密封环、油环和挡圈,密封环、油环和挡圈分别独立安装在活塞的环槽内。

3.文献cn209011961u公开了一种分体式发动机活塞,包括:活塞盖,活塞体,活塞槽体,活塞环,油环槽,油环,轴孔,螺钉,燃烧室,油孔,定位孔,定位台,卡簧槽,螺纹孔和螺钉孔,所述活塞体侧面的上部设有油环槽,油环槽内装有油环,油环槽内及下边缘设有油孔,油孔与活塞体内侧相通;活塞体上设有轴孔,轴孔内设有卡簧槽,活塞体上面设有定位台,定位台为圆柱形;活塞体上面的边缘设有螺纹孔,活塞体上方装有活塞盖,活塞盖上表面设有燃烧室,活塞盖上表面边缘设有螺钉孔,活塞盖侧面设有活塞槽体,活塞槽体内装有活塞环,活塞盖下表面设有定位孔,定位孔为圆柱孔,活塞盖通过定位孔与活塞体上面的定位台定位过渡配合,活塞盖通过螺钉孔内的螺钉与活塞体联接在一起。然而,这种活塞环加工难度大,且在使用过程中都存在活塞环易磨损,易漏气,使用寿命短等技术问题。

4.此外,文献cn2731185y公开了一种合环式活塞,环体由多个弧形钢环沿圆周组合构成,相邻弧形钢环之间为滑动配合并且接触面均为斜面,环体整体镶嵌在活塞环槽内。然而,该合环式活塞在使用过程中稳定性较差,也存在漏气的情况。更重要地是,该合环式活塞必须借助于定位销来固定弹簧,因受限于活塞环的狭小活动空间,要安装或者加工这种定位销的难度相当大,很难保证活塞组件的精度要求。

技术实现要素:

5.针对背景技术中存在的问题,本发明目的在于提供一种活塞环及其制备方法。

6.为了实现上述目的,本发明采用了如下所述技术方案。

7.一种活塞环,其特征在于:所述活塞环用于取代标准活塞组件的密封环、油环和挡圈,所述活塞环是由多个分瓣体围合而成的环状结构,每个分瓣体采用粉末冶金工艺制得。

8.为提高本发明中活塞环的耐高温性能和耐磨性能,所述活塞环的原料包括c:0.2~2%、cu:0.5~2.5%、mo:0.5~2%、ni:0.5~2.5%、cr:0.3~0.8%,所述百分比为质量百分比。

9.作为优选方案,所述活塞环的原料由c:0.2~2%、cu:0.5~2.5%、mo:0.5~2%、ni:0.5~2.5%、cr:0.3~0.8%和不可避免的杂质组成,所述百分比为质量百分比。

10.进一步地,分瓣体内壁用于贴靠活塞,分瓣体外壁用于贴靠气缸的缸体内壁,在分瓣体内壁设置有内凹部,内凹部用于容纳弹性元件的其中一端部。

11.为进一步提高活塞的控油性能和灵活性,在分瓣体端部设置有油槽。

12.作为优选,内凹部采用缺口或盲孔。

13.为能够更好地防止漏气,相邻的分瓣体相互插接、搭接或扣接。

14.为更进一步提高活塞的控油性能和灵活性,油槽径向布置,且油槽自分瓣体内壁

延伸至分瓣体外壁。

15.为防止活塞环摆动,进一步提高活塞组件的稳定性、灵活性,在分瓣体外壁环向设置有槽,由所有分瓣体的槽共同围合成环槽。

16.本发明提供的活塞环的制备方法:将合金粉末压制成密度为6.8~7.1g/cm3的预成型分瓣体毛坯,将预成型分瓣体毛坯置于具有保护气体氛围的烧结炉中烧结,冷却成型得到组成活塞环的分瓣体,其中,烧结温度控制为1100~1200℃。

17.本发明提供的活塞环及其制备方法具有如下有益效果:(1)、以简单的工艺制得精度高、耐高温性能优异和耐磨性能优异的活塞环,符合/满足活塞组件的高精密要求;(2)、采用了分瓣式活塞环取代现有活塞结构的密封环、挡圈和油环,将密封环、油环和挡圈集成为“一体式结构”,相对于密封环、挡圈和油环来说,本发明的分瓣式活塞环又相当于“一体式活塞环”,其结构更为紧凑;(3)、使得活塞环对气缸的缸体内壁压力均匀可控;(4)、运行过程中,轴向方向无气体泄漏;(5)、耐磨性和浸润性优异,控油性能佳,稳定性好,运行过程中无摆动;(6)、活塞本体重量轻,可尽可能缩小活塞本体长度;(7)、结构简单,成本低,加工难度小;(8)、使用寿命长,可针对磨损部位实现线性补偿。

附图说明

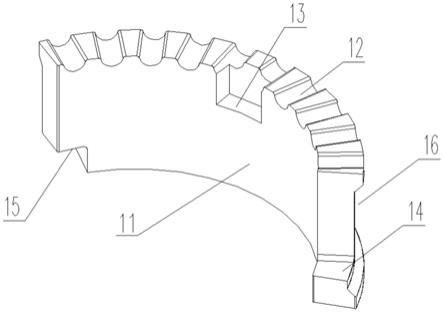

18.图1为实施例1中活塞环分瓣体示意图;图2为实施例2中活塞环分瓣体示示意图;图3为实施例3中活塞环分瓣体示示意图;图4为实施例4中活塞环分瓣体示示意图;图5为实施例1-3中活塞环分瓣体示的侧向示意图;图6为实施例5-8中活塞环分瓣体示的侧向示意图;图7为实施例1中活塞环组件示意图;图8为实施例1中活塞环组件与气缸配合状态示意图;图9为实施例1中活塞环组件的活塞示意图;图10为实施例1中活塞环组件的弹性元件示意图;图11为另一实施例中的活塞环局部示意图。

具体实施方式

19.下面将结合附图和实施例对本发明的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。在本发明的描述中,需要注意的是,术语“内、外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,不能理解为对本发明的限制。

20.实施例1

一种活塞环,如图1所示(图1仅示意性地给出了一个分瓣体11),它是由三个分瓣体11围合而成的环状结构,分瓣体11内壁贴靠活塞,分瓣体11外壁贴靠气缸的缸体内壁,在分瓣体11内壁设置有内凹部13,内凹部13用于容纳弹性元件3的其中一端部。其中:在分瓣体11顶部(图1中的上端部)设置有多个油槽12,油槽12为弧形槽,油槽12径向布置,且油槽12自分瓣体11内壁延伸至分瓣体11外壁;内凹部13采用缺口;相邻的分瓣体11搭接,具体是在分瓣体11其中一侧沿下部设置阶台一14,阶台一14朝上布置,在另一侧沿下部设置阶台二15,阶台二15朝下布置,其中一个分瓣体11的阶台二15贴靠在另一个分瓣体11的阶台一14上后实现相邻的分瓣体搭接连接;在分瓣体11外壁环向设置有槽16,由所有分瓣体11的槽16共同围合成环槽,使用过程中,环槽上部和环槽下部的分瓣体11外壁用于贴靠气缸的缸体内壁。分瓣体11侧向视图如图5所示,位于槽16顶部和底部的分瓣体11外壁具有一斜面/坡面,油槽12位于斜面/坡面上方。

21.针对本实施例中的活塞环,其制备方法步骤包括:按照配方“c:0.5%、cu:1.5%、mo:1.5%、ni:1.5%、cr:0.5%,所述百分比为质量百分比”配制合金粉末;将合金粉末压制成密度为7g/cm3的预成型分瓣体毛坯,将预成型分瓣体毛坯置于具有保护气体氛围的烧结炉中烧结,烧结温度控制为1150℃,冷却成型得到组成活塞环的三个分瓣体。

22.实施例2一种活塞环,如图2和图5所示,它是由三个分瓣体11围合而成的环状结构,分瓣体11内壁贴靠活塞,分瓣体11外壁贴靠气缸的缸体内壁,在分瓣体11内壁设置有内凹部13,内凹部13用于容纳弹性元件3的其中一端部。其中:在分瓣体11顶部设置有多个油槽12,油槽12为弧形槽,油槽12径向布置,且油槽12自分瓣体11内壁延伸至分瓣体11外壁;内凹部13采用缺口;相邻的分瓣体11搭接,具体是在分瓣体11其中一侧沿下部设置阶台一14,阶台一14朝上布置,在另一侧沿下部设置阶台二15,阶台二15朝下布置,其中一个分瓣体11的阶台二15贴靠在另一个分瓣体11的阶台一14上后实现相邻的分瓣体搭接连接。

23.针对本实施例中的活塞环,其制备方法步骤包括:按照配方“c:0.2%、cu:2%、mo:0.5%、ni:0.5%、cr:0.3%,所述百分比为质量百分比”配制合金粉末;将合金粉末压制成密度为6.8g/cm3的预成型分瓣体毛坯,将预成型分瓣体毛坯置于具有保护气体氛围的烧结炉中烧结,烧结温度控制为1100℃,冷却成型得到组成活塞环的三个分瓣体。

24.实施例3一种活塞环,参照实施例1并结合图3所示,其与实施例1的区别在于:内凹部13采用圆形盲孔。

25.针对本实施例中的活塞环,其制备方法步骤包括:按照配方“c:2%、cu:2.5%、mo:2%、ni:2%、cr:0.8%,所述百分比为质量百分比”配制合金粉末;将合金粉末压制成密度为6.8g/cm3的预成型分瓣体毛坯,将预成型分瓣体毛坯置于具有保护气体氛围的烧结炉中烧结,烧结温度控制为1200℃,冷却成型得到组成活塞环的多个分瓣体。

26.实施例4一种活塞环,如图4所示(图4仅示意性地给出了一个分瓣体11),它是由三个分瓣体11围合而成的环状结构,分瓣体11内壁贴靠活塞,分瓣体11外壁贴靠气缸的缸体内壁,在分瓣体11内壁设置有内凹部13,内凹部13用于容纳弹性元件3的其中一端部。其中:内凹部13采用圆形盲孔;相邻的分瓣体11搭接,具体是在分瓣体11其中一侧沿下部设置阶台一14,阶台

一14朝上布置,在另一侧沿下部设置阶台二15,阶台二15朝下布置,其中一个分瓣体11的阶台二15贴靠在另一个分瓣体11的阶台一14上后实现相邻的分瓣体搭接连接;在分瓣体11外壁环向设置有槽16,由所有分瓣体11的槽16共同围合成环槽,使用过程中,环槽上部和环槽下部的分瓣体11外壁用于贴靠气缸的缸体内壁。

27.针对本实施例中的活塞环,其制备方法步骤包括:按照配方“c:0.2%、cu:0.5%、mo:0.5%、ni:0.5%、cr:0.7%,所述百分比为质量百分比”配制合金粉末;将合金粉末压制成密度为7.1g/cm3的预成型分瓣体毛坯,将预成型分瓣体毛坯置于具有保护气体氛围的烧结炉中烧结,烧结温度控制为1200℃,冷却成型得到组成活塞环的多个分瓣体。

28.实施例5-7一种活塞环,分别参照实施例1-3并结合图6所示,其与实施例1-3的区别在于:位于槽16顶部和底部的分瓣体11外壁具有一斜面/坡面,油槽12底部与斜面/坡面顶部位于同一水平面。

29.针对实施例5-7中的活塞环,其制备方法步骤包括:按照配方“c:0.7%、cu:1%、mo: 1%、ni: 1%、cr:0.7%,所述百分比为质量百分比”配制合金粉末;将合金粉末压制成密度为6.9g/cm3的预成型分瓣体毛坯,将预成型分瓣体毛坯置于具有保护气体氛围的烧结炉中烧结,烧结温度控制为1130℃,冷却成型得到组成活塞环的多个分瓣体。

30.实施例8如图7至图9所示,一种活塞组件,由三个分瓣体11(三个分瓣体共同围合成一个活塞环1)、三个弹性元件3和一个活塞2组成,每个分瓣体11至少配置一个弹性元件3;在活塞2外壁设置有环形内凹区21,活塞环1整体卡合在环形内凹区21;弹性元件3一端抵靠活塞2、另一端抵靠活塞环1;如图10所示,弹性元件3采用弹簧,弹簧其中一端的直径大于其另一端直径,以实现将弹簧卡在活塞或活塞环1的内凹部13中。使用过程中,分瓣体11(活塞环1)内壁用于贴靠活塞2,分瓣体11(活塞环1)外壁用于贴靠气缸的缸体12内壁。

31.另一实施例一种活塞组件,其主体结构参照前述实施例,其与前述实施例的区别在于:相邻的分瓣体11相互插接,具体是在分瓣体11两侧沿设置迷宫槽,以实现相邻的分瓣体11相互插接。另外,还可以在分瓣体11两侧沿设置相匹配的扣接部,以实现相邻的分瓣体11相互扣接。

32.需要说明的是,在具体应用方案中,分瓣体11、弹性元件3的数量分别包括但不限于三个,对于各部件的具体尺寸由本领域技术人员计算确定。

33.在各实施例中,压制分瓣体毛坯的钢模形状、结构应与相应的活塞环相适配,保护气氛可以采用氩气。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1