制造涡轮发动机的压气机叶轮的方法与流程

1.本发明涉及轴向或离心压气机叶轮的制造,该叶轮旨在装备涡轮发动机,例如涡轮喷气发动机。

背景技术:

2.如图1所示,离心压气机叶轮1是包括轮毂2的通常一体的部件,轮毂2具有围绕承载叶片3的轴线ax的旋转形状。这些叶片是弯曲的壁,其定向是相对于轴线ax倾斜,围绕轴线ax彼此间隔开。

3.在离心叶轮,例如叶轮1的情况下,轮毂2在飞行模式具有轴对称的、形状像钟形的外表面4,其从进气端6延伸到排气端7,在排气端,它通常具有基本上径向的形状。

4.当叶轮安装在涡轮发动机中时,叶轮被封壳包围,该封壳没有表示出来,称为外壳,而且呈钟样形状,其内表面与叶片3的顶部平行,即,它们的外边缘平行。在运行中,在进气端6周围吸入的流体在通过叶片3之间时被压缩,然后在端部7处基本径向排出。

5.如图1所示,每个叶片3具有非常难以实施的总体形状,该形状具有相对于轴线ax急剧地倾斜的定向和围绕垂直于轴线ax的轴线的扭曲形状。此外,这些叶片3具有相对较薄的厚度,其定律源自空气力学优化权衡。

6.类似地,诸如图3的轮9之类的轴向压气机轮又包括轮毂11,其承载围绕其轴线ax基本均匀地间隔开的叶片12。在轴向轮的情况下,轮毂具有基本圆柱形或略微圆锥形的外表面,并且叶片12也相对于轴线ax急剧地弯曲和倾斜。与离心叶轮相比,在轴向轮的情况下,流体通过穿过叶片而被压缩,同时根据基本轴向方向排出。

7.考虑到叶片的相当大的倾斜、它们的小间距和它们明显弯曲的形状,这种离心叶轮或这种轴向轮由合金制成的坯件制造,例如图2中所示的坯件8,用装有球磨机刀具的电脑数控铣床机加工该坯件。

8.性能的优化导致设计叶片具有越来越复杂的几何形状:如果形状通常过于三维并且特征具有相当大的倾斜和扭曲,则优化会导致越来越奇异的形状,例如具有所谓浴缸样形状或具有偏移的叶片顶部,以及具有大量加工或加强的前缘。

9.但是,这种优化的自由度受制造工艺的相当大地约束:铣削制造受叶片间距及其它们的曲率的限制,这些限制会不利于达到内弧面和外弧面。还有其它制造工艺,但它们都有缺点:铸造不利于机械特性,粉末冶金术复杂、昂贵且需要精密模具,粉末床上的激光增材制造由于叶片的面的底切倾斜(下表面)以及由于疲劳方面的机械特性,而受到相当大的不利影响。

10.这些限制叶片优化的制造约束证明不仅对离心叶轮不利,而且对轴向轮或所谓的混合叶轮或对角叶轮也不利。

11.本发明旨在提供一种制造解决方案,允许扩展可制造的叶片形状的范围。

技术实现要素:

12.本发明涉及一种用于制造压气机的离心叶轮或混合叶轮或轴向轮的方法,该叶轮包括带有叶片的轮毂,包括以下步骤:

13.‑

提供没有叶片或包括叶片底座的轮毂;

14.‑

根据dmd型增材制造工艺,使用喷嘴进行局部材料添加,以形成和/或完成叶片;

15.‑

轮毂相对于喷嘴的至少一次相对旋转;

16.‑

使用dmd型增材制造工艺进行局部材料添加,以形成和/或完成另一个叶片。

17.通过这种解决方案,可以制作任何叶片形状,而不管它们的曲率、它们的堆叠以及它们围绕叶轮轴线的间距。

18.本发明还涉及以这种方式定义的方法,其中局部材料添加步骤之一是添加到叶片的材料不同于该叶片的构成材料的步骤。

19.本发明还涉及一种以这种方式定义的方法,其中至少一个局部材料添加步骤是在叶片的顶部处添加材料的步骤,该材料比叶片的构成材料更具研磨性。

20.本发明还涉及一种以这种方式定义的方法,其中至少一个局部材料添加步骤是在叶片的前缘处添加材料的步骤,该材料比叶片的构成材料更硬。

21.本发明还涉及以这种方式定义的方法,进一步包括在两个局部材料添加步骤之间进行的机加工和/或抛光步骤。

22.本发明还涉及一种压气机,其包括根据以这种方式限定的方法制造的离心叶轮或混合叶轮或轴向轮。

23.本发明还涉及包括以这种方式限定的压气机的涡轮发动机。

附图说明

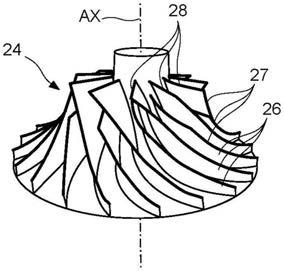

24.已经描述的图1是已知离心叶轮的立体概览图;

25.已经描述的图2是表示通过铣削制造离心叶轮的概览图;

26.已经描述的图3是轴向叶轮的概览图;

27.图4是通过局部材料添加进行增材制造的工艺示意图;

28.图5是用于实施根据本发明的方法的坯件的概览图。

29.图6是根据本发明制造的离心叶轮的概览。

具体实施方式

30.本发明的基本思想是从界定至少叶轮的轮毂的坯件开始,并完成该坯件,以便通过粉末喷射或另外的材料进料,使用熔化/烧结型增材制造工艺,也就是说,通过该工艺实施局部材料添加,形成或完成叶片。

31.与粉末床上的增材制造工艺,例如slm工艺(代表选择性激光熔化)不同,通过喷射的熔化/烧结工艺允许使用定位于进料区域上的喷嘴进行局部材料添加,也称为bpp(吹粉工艺)。根据wfp工艺,局部添加的材料也可以以要熔化的线材的形式进料。

32.在这些局部材料添加工艺中,lmd(激光金属沉积),有时由代表直接添加激光结构的注册商标clad所指代,包括使用设备组13,其包括喷嘴14,该喷嘴生成激光束16并进料一种或几种金属粉末17、18,以使这些粉末在基材19上熔化。在该过程中,喷嘴不与基材接触,

并且它相继地沉积固定到该基材的金属材料层。

33.熔化的线材或粉末在承载它们的表面或层上形成沉积物,接着,该沉积物在该工艺期间也会熔化,并且可以在适当的情况下,使用几种不同的进料金属粉末来制造具有沿着高度逐渐变化比例的合金。

34.本发明包括从具有呈叶片底座形式或完全没有叶片的不完整叶片元件的坯件,诸如图5的坯件21开始制造叶轮,并且添加或完成该坯件的叶片元件22。例如,通过锻造和铣削获得部件21,以保证高水平的机械特性,特别是在疲劳方面,并且通过粉末喷射,使用熔化/烧结型增材制造工艺进行局部材料添加允许在叶片装置处形成复杂的形状。

35.在实践中,喷嘴14垂直定位,同时如图4所示向下定向,并且坯件21相对于该喷嘴14移位,例如,在由机器人臂携带时。

36.因此,可以通过将该外边缘23定位在喷嘴14下方,并且通过位移部件21使得喷嘴14覆盖该外边缘23的整个长度,从而在叶片元件22的外边缘23上添加材料,以在其中沉积一层或几层附加材料层。一旦在叶片元件22上添加了一层或几层,该部件就绕其对称轴线ax枢转,以便将下一个叶片元件的外边缘与喷嘴14相对放置,以便以相同的方式在另一个元件上进行。

37.因此,叶轮的叶片被构建为连续的层:每次操作包括在不同的叶片元件上添加一个或几个金属层,并且在这种类型的几次操作中形成整个叶轮。因此,在整个过程中,不同叶片元件的可达性是最佳和相同的。

38.该解决方案还允许在其制造过程中修整叶片的侧面,例如随着后者的构建进程,即在它们仍然容易接近时,对这些面实施抛光。

39.在图5的示例中,坯件21包括通过增材制造操作完成的叶片元件22,以形成完整叶片。但是坯件21也可以完全没有叶片,仅包括轮毂,在这种情况下,通过增材制造,每个叶片都完全地形成在该坯件21上。坯件还可以包括增材制造可以完成的叶片,例如,通过在叶片的前缘和顶部(即它们的外边缘)上添加一些材料完成的叶片,然后该方法基本上包括对叶轮进行精加工的操作.

40.更一般地,结构的起点可以是通过车床加工获得的轴对称盘,或者可能是所谓的“3d”铣削轮毂盘,例如由钛或镍制成,或者图5示例中的其外表面已经承载基本完整叶片元件的轮毂。

41.一旦操作完成,该部件就形成图6所示的叶轮24,其包括完整的叶片26。在图6的这个示例中,每个叶片26还包括顶部27,通过增材制造在顶部27上添加了一些材料。有利地,顶部27上的这种添加可以包括研磨材料,从而允许去除在叶轮运行时通常设置在围绕叶轮的外壳的内表面处的耐磨材料。

42.在叶轮由钛制成的情况下,在与外壳直接接触的情况下可能会着火,在叶片顶部添加钛以外的材料,并且理想地,相对于相对的外壳材料具有的研磨性允许增强接触的叶轮的坚固性:在叶片与外壳内表面接触的情况下降低了着火的风险,因此外壳内表面不再需要用耐磨材料覆盖。

43.在图6的示例中,还通过增材制造在叶片26的前缘28上添加了一些材料,在这种情况下,是比用于形成叶片主体的合金更硬和/或更耐撞击侵蚀的合金,以更好地抗异物的撞击和/或抗进入压气机的小颗粒(沙子、灰尘、火山灰

……

)的侵蚀。

44.在已经描述的示例中,通过局部材料添加lmd(激光金属沉积)的增材制造工艺实施本发明,但是根据本发明的方法可以通过局部材料添加,使用其它增材制造工艺实施。在这种情况下,特别是可以使用dmd(直接金属沉积)系列中的其它工艺,例如wfmd(线材进料金属沉积)或lmdw(基于线材的激光金属沉积)。

45.此外,根据本发明的方法可以有利地用所谓的组合的机器实施,以确保在构建叶片的整个过程中实施增材制造操作和铣削操作。在这种情况下,铣削操作是随着叶片构建的进程而实施的,例如,在通过增材制造对其进行构建时,也就是说,它们很容易地可到达时,恢复内弧面和外弧面的表面状况,或校正厚度。

46.通常,根据本发明的通过局部材料添加的增材制造工艺与部件相对于材料进料喷嘴的位移的组合允许制造具有几何形状的叶片,该几何形状比在粉末床上使用slm型增材制造工艺的情况下制造的叶片的几何形状更复杂。

47.事实上,在粉末床上的增材制造slm的情况下,部件外面的倾斜,即底切的倾斜被限制在最大值,超过该最大值,沉积床的粉末无法保持,从而阻止形成所需的几何形状。

48.然后,有必要寻找部件的定向,确保底切角足够小。这种定向在压气机叶轮的情况下不存在,因为它由一个旋转部件组成,其叶片限定了非常明显的底切,而与其定向无关。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1