用于控制燃料计量设备的方法和系统与流程

1.本发明涉及涡轮机的一般领域。更具体地说,本发明涉及一种控制用于涡轮机的燃烧室的带滑块的燃料计量设备的方法和系统。它以特权但不受限制的方式适用于航空领域中使用的涡轮机。

现有技术

2.图1解说了根据现有技术用于控制100燃料计量设备的系统。以已知方式,喷射到涡轮机5燃烧室的燃料的流速由计量设备4确定,该设备4也称为计量阀(fmv用于燃料计量阀)。计量设备4设置有可移动的计量元件,例如以称为滑块的构件的形式,该构件可在称为衬垫的框架中平移移动,该衬垫设置有计量槽,该计量槽可或多或少地由滑块密封。计量的燃料流速与槽的未密封部分成比例。在申请fr2846711a1中以示例的方式描述了这种计量设备。因此,计量设备4喷射的燃料的流速取决于可移动计量元件的位置,例如滑块的位置,并允许调节涡轮机5递送的功率。取决于计量阀的类型,可移动计量元件可以采用滑块以外的其他形式,例如,旋转可移动的斗(bushel)或板。在下文中,计量设备4被描述为滑动计量阀,但应理解,本发明适用于具有可移动计量元件的任何计量阀。

3.以已知方式,计量设备4的滑动位置被控制如下。用于监控涡轮机5的功率的回路1接收请求的功率设定点cp,例如在来自飞行员请求后接收的功率设定点cp,以及代表涡轮机5的功率pm的测量。该测量可以是涡轮机5的功率pm或与之相关的任何其他代表性参数,例如,涡轮机的轴(例如低压轴)的旋转速度。然后,监控回路1确定递送至涡轮机5的燃烧室的燃料的流速设定点cd。然后,转换器2将流速设定点cd转换为计量设备4的滑块的位置设定点cpt。然后,用于监控滑块的位置的回路3将滑块的位置设定点cpt和确定的滑块的位置pos作为输入,以便计算移动滑块的命令cmd信号。命令cmd信号,通常是与滑块相关的致动器的命令电流,旨在使滑块的位置pos与位置设定点cpt相匹配,从而允许向涡轮机5的燃烧室喷射与请求的功率设定点cp相适应的燃料流速。

4.实际上,在标称情况下,两个单独的位置传感器测量计量设备4的滑块位置。然后根据由这两个位置传感器返回的各自测量的平均值来确定滑块的位置pos。两个传感器之一发生故障,尽管可能性不大,但仍有可能发生。本发明涉及这种情况,其中两个传感器中的一个保持起作用,即不返回错误的测量,并且不处理两个传感器同时故障的极不可能的情况。在位置传感器之一故障的情况下,则基于另一传感器的测量来确定滑块的位置pos,该传感器对其部件起作用,并可能使用喷射到涡轮机5的燃烧室中的燃料的流速deb的测量。

5.目前用于控制计量设备4的滑块位置pos的技术有几个缺点,将结合图2进行说明。该图具有相同的时间横坐标以及在位置设定点cpt、滑块的位置pos、测得的燃料流速deb、涡轮机5的测得功率pm及其功率设定点cp的纵坐标上的相应变化。

6.在该图中,在时间段t0期间,最初观察到滑块的位置pos与滑块的位置设定点cpt值一致。因此,涡轮机5的测得功率pm响应请求的功率设定点cp。在该示例中,在该初始情况

期间,测量滑块的位置的两个位置传感器中的一个传感器已经出现故障,但尚未检测到。然而,尽管该传感器出现故障,但得益于监控回路1、3,滑块的位置设定点cpt值和功率设定点cp值仍然被满足。在该初始时段t0期间,因此,最初通过计算两个位置传感器返回的测量的平均值来确定滑块的位置pos。

7.在时间段t1持续到时间段t0期间,与位置传感器相关联的检测逻辑6检测其中一个位置传感器返回的测量中的异常(例如饱和信号),并且随后推断该传感器的故障。在此检测之后,不再使用具有故障(即检测为有缺陷)的传感器的测量。随后,基于另一传感器的测量来确定滑块的位置pos,该传感器对其部件起作用。在图2中观察到当位置pos信号突然增加时,用于确定滑块的位置pos的方法的变化。位置pos信号实际上从最初基于两个位置传感器的测量平均的值切换到根据单个功能传感器确定的更高值。因此,在这里,该增加反映了以下事实:在时间段t0期间,滑块实际具有比最初估计的更大的打开位置,在此期间,传感器之一的故障已经有效,但尚未被检测到。因此,在检测逻辑6检测到位置传感器的故障后,滑块的位置pos不再对应于滑块的位置设定点cpt信号。为了减少该偏差,用于监控滑块的位置的回路3随后寻求重新关闭滑块,即降低位置pos信号的值,以使其更接近位置设定点cpt信号。然后,监控回路3对滑块的控制包括调整命令信号cmd,这里是与滑块相关联的致动器的命令电流。因此,在时间段t1期间观察到监控回路3产生的命令cmd信号的变化,以便使滑块的位置pos朝着其位置设定点cpt收敛。

8.在同一时间段t1期间,由监控回路3减小滑块的开口以便朝着位置设定点cpt收敛对于降低喷射到涡轮机的燃烧室5的燃料的流速deb具有直接影响。5.随后,燃料的流速deb的降低导致由此提供的功率暂时降低。因此,在时间段t1期间,可以观察到涡轮机5的测得功率pm低于请求的功率设定点cp并达到最小值。

9.测得的功率pm是用于监控涡轮机5的功率的回路1的输入变量,然后该监控回路1重新计算待喷射的燃料的新流速设定点cd,以便符合所需的功率设定点cp。然后,转换器2将该流速设定点转换为滑块的新位置设定点cpt。因此,监控回路1间接校正滑块的位置设定点cpt,以便重新调整喷射到燃烧室的燃料的流速deb,并允许涡轮机5的功率再次达到请求的功率设定点cp。位置设定点cpt逐渐增加,因此,在时间段t1和t2期间,观察到链接至功率监控回路1的信号。这确实会重新计算待喷射的燃料的更高流速设定点cd,一旦由转换器2转换,导致计量设备4的滑块的更大打开设定点。然后,时间段t2对应于功率监控回路1补偿涡轮机5中的瞬时功率pm下降的过渡期,直到它再次对应于预期功率设定点cp。因此,这里描述的机制允许控制计量设备4的滑块的位置,以便涡轮机5根据请求的功率设定点cp提供功率pm。然而,如上所述,检测到计量设备4的滑块的位置传感器的故障可能导致观察到所确定的滑块的位置pos与其位置设定点cp之间的突然偏差。该偏差随后触发来自用于监控滑块的位置的回路3的调节机制,这会减少滑块的开口,并且随后会暂时导致涡轮机5的功率降低。该功率降低随后由重新计算新的燃料流速设定点的功率监控回路1来纠正。然而,如果希望从涡轮机5的最佳性能中获益,则这样的功率降低(即使是暂时的)也是不期望的。因此,希望在检测到位置传感器的故障后限制涡轮机5中的功率下降的任何风险。

10.发明的公开

11.本发明旨在克服上述缺点。为此,本发明提出了一种控制用于飞行器涡轮机的燃烧室的具有可移动计量元件的燃料计量设备的方法,该方法包括以下步骤的至少两次迭

代:

12.a)检测测量计量元件的位置的第一位置传感器和第二位置传感器中的位置传感器的工作状态的可能变化的步骤,另一传感器保持起作用,每个位置传感器或者工作或者发生故障;

13.b)如果两个传感器在工作,则根据第一位置传感器的第一位置测量和第二位置传感器的第二位置测量之间的平均来确定计量元件的位置的第一步骤;

14.c)如果两个传感器之一发生故障,另一位置传感器保持工作,则根据保持工作的位置传感器的位置测量来确定计量元件的位置的第二步骤;

15.d)根据涡轮机的功率设定点和涡轮机的功率测量来确定提供给燃烧室的燃料的流速设定点的步骤;

16.e)将确定的流速设定点转换为计量元件的位置设定点的步骤;

17.f)根据计量元件的位置设定点和针对该计量元件确定的位置来确定计量元件的位移的命令的步骤;

18.g)根据确定的位移命令来控制计量元件的位置的步骤。

19.如果在步骤a)期间检测到第一和第二位置传感器之一或第二位置传感器的工作状态的变化,则该方法进一步包括在步骤d)之前确定当前迭代的流速设定点:

20.h)根据位置传感器的工作状态,计算由计量设备从当前迭代的步骤b)或c)中确定的计量元件的位置递送至燃烧室的燃料的第一瞬时流速的步骤;

21.i)根据在先前迭代期间位置传感器的工作状态,计算由计量设备从先前迭代的步骤b)或c)中确定的计量元件的位置递送至燃烧室的燃料的第二瞬时流速的步骤;

22.j)确定步骤h)中计算的第一瞬时燃料流速与步骤i)中计算的第二瞬时燃料流速之间的燃料流速偏差的步骤,

23.以及确定当前迭代的流速设定点的后续步骤d):

24.k)校正步骤d)中确定的流速设定点的步骤,该步骤考虑步骤j)中确定的流速偏差,以便根据位置传感器的工作状态将计量元件的位置设定点与当前迭代的步骤b)或c)中确定的计量元件的位置相匹配。

25.在标称操作中,即在位置传感器无故障的情况下,根据第一位置传感器的第一位置测量和第二位置传感器的第二位置测量之间的平均来确定计量元件的位置。传感器的故障的检测导致用于确定计量元件的位置的方法的变化,然后根据功能位置传感器的位置测量确定计量元件的位置。确定计量元件的位置中的这种变化可能导致其突然变化。有利的是,这里提出的方法允许防止确定的计量元件的位置与其位置设定点之间的偏差。实际上,在检测到传感器的故障并根据功能位置传感器确定计量元件的位置后,计算与计量元件的位置相对应的瞬时燃料流速的理论值。然后,该计算的瞬时燃料流速值被用于确定计算的瞬时燃料流速与前一次迭代计算的瞬时流速(即与前一次迭代(即在检测到位置传感器之一的工作状态变化之前)中的计量元件的位置)之间的燃料流速偏差。然后根据该偏差校正流速设定点,以便使计量元件的位置设定点与计量元件的位置相匹配。因此,在检测到传感器的故障后,即使计量元件的确定位置突然偏离其初始确定的位置,计量元件的位置设定点则与计量元件的位置相匹配。因此,未检测到计量元件的位置设定点和计量元件的确定位置之间的偏差。由此得出,调节计量元件的位置的逻辑不会试图重新调整计量元件的位

置,以补偿与位置设定点的偏差,该偏差在此为零。在确定计量元件的位置的方法改变后,计量元件的位置因此保持不变。因此,计量设备递送至燃烧室的燃料的流速保持恒定。由于递送的流速保持恒定,且计量元件的位置对应于位置设定点,因此涡轮机递送的功率也保持恒定,并继续对应于请求的功率设定点。因此,在检测到位置传感器的故障后,计量元件的位置的确定的变化不会影响涡轮机递送的功率。

26.在该方法的一个示例性实施例中,当第一位置传感器的第一位置测量和第二位置传感器的第二位置测量之间的偏差大于预定阈值时,执行步骤c)中位置传感器的工作状态的可能变化的检测。

27.在该方法的一个示例性实施例中,当检测到位置传感器的工作状态的变化时,步骤e)中计量元件的位置的确定根据以下步骤来进行:

28.‑

根据第一位置传感器的第一位置测量和第二位置传感器的第二位置测量之间的平均计算计量元件的平均位置的步骤;

29.‑

计算针对计算出的平均位置的由计量设备递送至燃烧室的估计的燃料流速的步骤;以及

30.‑

如果计算出的燃料流速低于预定阈值,则确定计量元件的位置,其对应于第一测量和第二测量中的最大测量;

31.‑

如果计算出的燃料流速大于预定阈值,则接收与计量设备递送至燃烧室的燃料的流速相关的测量,确定与测得的燃料流速对应的计量元件的理论位置,以及根据第一测量和第二测量中最接近理论位置的测量确定计量元件的位置。

32.根据另一方面,本发明还提出了一种包括在由计算机或实时计算设备执行时用于实现上文概述的方法的代码指令的计算机程序。

33.根据另一方面,本发明还提出了一种控制用于涡轮机的燃烧室的具有可移动计量元件的燃料计量设备的系统,该系统包括:

34.‑

第一位置传感器和第二位置传感器,其被配置成测量计量设备的计量元件的位置

35.‑

测量装置,其被配置成测量涡轮机的功率;

36.‑

检测模块,其被配置成检测第一位置传感器和第二位置传感器中的位置传感器之一的工作状态的可能变化,每个位置传感器或者工作或者发生故障;

37.‑

选择模块,其被配置成

38.o如果两个位置传感器在工作,则根据第一位置传感器的第一位置测量和第二位置传感器的第二位置测量之间的平均来确定计量元件的位置;

39.o如果两个位置传感器之一发生故障,另一位置传感器保持工作,则根据保持工作的位置传感器的位置测量来确定计量元件的位置;

40.‑

第一监控模块,其被配置成根据涡轮机的功率设定点和涡轮机的功率测量来确定提供给燃烧室的燃料的流速设定点;

41.‑

转换器,其被配置成将确定的流速设定点转换为计量元件的位置设定点;

42.‑

第二监控模块,其被配置成根据计量元件的位置设定点和针对该计量元件确定的位置来确定计量元件的位移的命令;

43.‑

致动器,其被配置成根据确定的位移命令来控制计量元件的位置;

44.该系统进一步包括计算模块,其被配置成在检测模块检测到第一或第二位置传感器的工作状态的变化的情况下计算由计量设备从确定的计量元件的最后位置递送至燃烧室的燃料的瞬时流速,计算由计量设备从最后确定的位置之前的计量元件的位置递送至燃烧室的燃料的第二瞬时流速,以及计算第一计算出的瞬时燃料流速和第二计算出的瞬时燃料流速之间的燃料流速偏差;以及

45.第一监控模块被配置成如果检测模块检测到第一位置传感器或第二位置传感器的工作状态的变化,则通过进一步考虑计算模块计算出的燃料流速偏差来确定流速设定点,使得计量元件的位置设定点与选择模块确定的计量元件的位置相匹配。

46.在该系统的一个示例性实施例中,检测模块被配置成当第一位置传感器的第一位置测量和第二位置传感器的第二位置测量之间的偏差大于预定阈值时,检测位置传感器的工作状态的可能变化。

47.在该系统的一个示例性实施例中,当检测模块检测到位置传感器的工作状态的变化时,选择模块被配置成:

48.‑

根据第一位置传感器的第一位置测量和第二位置传感器的第二位置测量之间的平均计算计量元件的平均位置;

49.‑

针对计算出的平均位置计算由计量设备递送至燃烧室的燃料的估计流速;以及

50.‑

如果计算出的燃料流速低于预定阈值,则确定计量元件的位置,其对应于第一测量和第二测量中的最大测量;

51.‑

如果计算出的燃料流速大于预定阈值,则接收与计量设备递送至燃烧室的燃料的流速相关的测量,确定与测得的燃料流速对应的计量元件的理论位置,以及根据第一测量和第二测量中最接近理论位置的测量确定计量元件的位置。

52.在该系统的一个示例性实施例中,第一监控模块、转换器、检测模块、选择模块,第二监控模块和计算模块形成集成到特定单元或现有电子单元中的控制装置。

53.附图的简要说明

54.参考附图,通过非限制性示例给出的本发明的特定实施例的以下描述将产生本发明的其他特征和优点,其中:

55.图1是根据现有技术制造的用于控制计量设备的系统的简化表示。

56.图2解说了与图1的控制系统相关的各种变量的时间变化。

57.图3是根据一个实施例的用于控制计量设备的系统的简化表示。

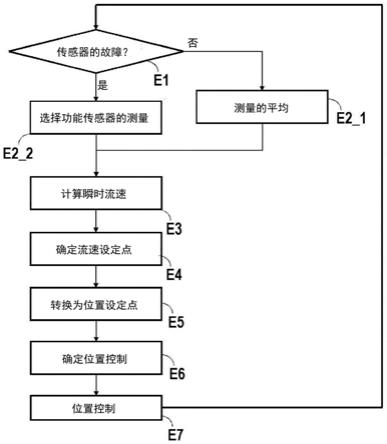

58.图4解说了根据一个实施例的用于控制图3的计量设备的滑块的位置的方法的迭代的不同步骤。

59.图5解说了根据一个实施例的与图3的控制系统相关的各种变量的时间变化。

具体实施方式

60.以下,本发明将在其应用于涡轮机的框架内描述,该涡轮机可以是例如用于飞行器的推进发动机涡轮机、直升机涡轮机、工业涡轮机或辅助功率单元(apu)涡轮机。

61.图3表示了用于控制计量设备40的系统200,该计量设备40旨在向涡轮机50的燃烧室51供应燃料。

62.计量设备40允许调整供应电路向燃烧室51提供的燃料量。为此,计量设备40设置

有可移动的计量元件,例如滑块41或计量阀(用于燃料计量阀的fmv)。表示为s的燃料通道段,也称为计量设备40的开口表面,取决于滑块41的位置。构件(未表示)使滑块41任一侧上的压差保持恒定,并且因此燃料体积流速与截面s成比例。将注意,截面s和滑块位置之间的关系本身是已知的,并且将不再详细说明。

63.因此,滑块41的位移命令允许调节喷射到燃烧室的燃料的流速。为此,与滑块41相关联的致动器42被配置成接收命令cmd'信号并移动滑块41,以使后者的位置pos'与允许获得与接收的命令cmd'相关联的流速的位置相匹配。

64.在标称情况下,滑块41的位置pos'根据独立地测量滑块41的位置的两个位置传感器c1、c2分别进行的两次位置测量pos1、pos2的平均来确定。这里的“标称情况”意指两个位置传感器c1、c2起作用的情况,也就是说,它们返回的位置测量pos1、pos2信号中没有任何异常。

65.相反,在故障情况下,通过非限制性示例,位置传感器c1、c2之一可以具有饱和位置pos1、pos2信号、相对于位置pos2的重要位置pos1、pos2信号偏差、由另一传感器返回的pos1信号、信号缺失或甚至无法使用的位置pos1,pos2信号(例如噪声)。功能位置传感器c1、c2与缺陷位置传感器c2、c1的区分可能基于计量设备40递送至涡轮机50的燃烧室51的燃料的流速deb'的测量。燃料流速deb'由流量计8(例如扭矩计、螺旋桨流量计或容积流量计)测量。位置传感器c1、c2故障的检测以及传感器的位置pos1、pos2的确定将在后面详细说明。

66.控制系统200进一步包括测量装置7,其被配置成测量涡轮机50提供的功率pm'。功率测量pm'信号通过涡轮机50功率的监控逻辑接收(随后详细说明),该监控逻辑确定喷射到涡轮机50的燃烧室51的燃料的流速是否足够,并相应地调整喷射到燃烧室51的燃料的流速设定点。

67.为了控制计量设备40的滑块41的位置,并且因此调节喷射到燃烧室51的燃料的流速,控制系统200进一步包括控制装置90,该控制装置90包括第一监控模块10、转换器20、第二监控模块30、检测模块60、选择模块70和计算模块80。

68.控制装置90被配置成执行包括代码指令的计算机程序,该代码指令被设计用于实现用于控制滑块41的位置的算法。这些控制装置90可被集成到特定单元或现有电子单元中。例如,控制装置90可以是计算器或更具体而言数字引擎调节设备ecu(引擎控制单元)的一部分,或者是用于监控引擎健康emu(引擎监控单元)的设备的一部分。

69.现在关于图3和4来描述计量设备40的滑块41的位置的控制,图4解说了根据一个实施例的允许控制图3的计量设备的滑块位置的方法的迭代的不同步骤。

70.在第一步骤e1期间,检测模块60将位置传感器c1、c2的各个位置pos1、pos2的测量作为输入,并使用它们以检测这些传感器c1、c2之一的工作状态的变化的可能情况,也就是说,当两个位置传感器在本方法的步骤的前一次迭代期间工作时,这些传感器之一可能出现故障,或者当两个传感器之一在本方法步骤的前一次迭代期间不再工作时,这两个传感器可能工作的情况。

71.例如,如果位置传感器c1、c2之一返回饱和位置测量pos1、pos2信号,或者如果位置传感器c1、c2在其各自的位置测量pos1、pos2信号之间存在较大偏差,则检测模块60检测到这些传感器之一的故障。因此,如果第一位置传感器c1的第一测量pos1和第二位置传感

器c2的第二测量pos2之间的偏差大于预定阈值,则检测模块60检测到位置传感器c1、c2中的故障。然后,由选择模块70来确定这两个传感器中有缺陷或功能位置传感器c1、c2的标识。

72.选择模块70与检测模块60相关联,并取决于前一步骤e1的结果确定计量设备40的滑块41的位置pos'。

73.如果检测模块60在第一步骤e1期间未检测到位置传感器c1、c2中的任何故障,则选择模块70在步骤e2_1期间通过计算由位置传感器c1、c2分别测量的滑块41位置的第一测量pos1和第二测量值pos2的平均来确定滑块41的位置pos'。

74.相反,如果检测模块60在第一步骤e3期间检测到位置传感器c1、c2中的故障,则选择模块70寻求将功能位置传感器c1、c2与显示故障的位置传感器c2、c1进行区分。一旦已经进行了该区分,选择模块就确定滑块41的位置pos',对应于无缺陷位置传感器c1、c2位置的测量pos1、pos2。

75.如果第一位置传感器c1的第一测量pos1和第二位置传感器c2的第二测量pos2之间的偏差大于预定阈值,则选择模块70可以如下进行缺陷位置传感器c1、c2的标识。如果检测模块检测到位置传感器c1、c2的故障,则选择模块70随后计算滑块41的平均位置,该平均位置对应于来自第一位置传感器c1的第一位置测量pos1和来自第二位置传感器c2的第二位置测量pos2之间的平均。选择模块70知道计量设备40及其滑块41的几何尺寸,然后计算计量设备40递送至燃烧室51的燃料的估计流速,计算出的流速对应于滑块41的计算出的平均位置。

76.如果计算出的燃料流速低于预定阈值,则选择模块70将滑块的位置pos'确定为与第一位置测量pos1和第二位置测量pos2中的最大测量值相对应。换句话说,缺陷位置传感器c1、c2在此由选择模块70确定为返回最低位置测量pos1、pos2的传感器,并且仅考虑另一传感器的测量以推断滑块41的当前位置pos’。

77.相反,如果计算出的燃料流速大于所述预定阈值,则选择模块70基于流量计8的燃料流速deb'的测量来区分功能位置传感器c1、c2与具有故障的位置传感器c2、c1。选择模块70根据燃料流速deb'的测量,并知道计量设备40的几何特性,确定与测得的燃料流速deb'相对应的滑块41的理论位置。然后,选择模块70确定滑块的位置pos',对应于最接近计算出的理论位置的位置测量pos1、pos2。换句话说,选择模块70将功能传感器标识为位置传感器c1、c2,返回最接近计算出的理论位置的测量pos1、pos2,并且仅考虑该传感器的测量,另一位置传感器c2,c1随后被选择模块70标识为不起作用的。

78.从步骤e2_1和e2_2的描述可以理解,在步骤e1期间检测位置传感器c1的工作状态的变化,c2导致通过选择装置70确定滑块41的位置pos'的变化。

79.在现有技术中,这种变化(特别是在两者都在工作时位置传感器的故障的情况下)将导致滑块41的确定位置pos'和位置设定点cpt'之间的突然偏差。然后,滑块41位置的偏差将导致第二监控模块30的补偿,以便滑块41的位置pos'可以朝着位置设定点cpt'收敛。这样的调节随后将导致涡轮机50的功率瞬间下降。

80.为了避免这种风险,当检测模块60检测到位置传感器c1、c2之一的工作状态的变化时,然后对位置设定点cpt'进行如下修改。

81.在检测到工作状态的变化后,计算模块80了解计量设备40的几何特性,然后在步

骤e3期间计算递送至燃烧室51的燃料的第一瞬时流速di值,由计量装置从最后确定的位置之前的计量元件的位置递送至燃烧室的燃料的第二瞬时流速值,以及第一计算出的瞬时燃料流速和第二计算出的瞬时燃料流速之间的燃料流速偏差,di值对应于在步骤e2_1或e2_2期间由选择模块70确定的滑块41的位置pos'。换句话说,计算模块80在该方法的迭代n期间计算与当前迭代n的瞬时燃料流速对应的第一瞬时流速、与前一次迭代n

‑

1的瞬时燃料流速对应的第二瞬时流速、以及第一流速和第二流速之间的燃料流速偏差。

82.第一监控模块10是监控涡轮机50功率的逻辑。第一监控模块10的目的是确保涡轮机50确实提供所请求的功率。一方面,第一监控模块接收涡轮机的功率设定点信号cp'。举例来说,功率设定点cp’是由飞行员致动的飞行器的油门操纵杆的角度位置的函数。另一方面,第一监控模块接收由测量装置7测量的涡轮机50的功率测量pm'信号。作为功率设定点cp'和测量功率pm'之间偏差的函数,第一监控模块10随后在步骤e4期间确定要喷射到燃烧室51中的燃料的流速设定点cd',以便涡轮机50提供与功率设定点cp’对应的功率pm'。

83.第一监控模块10接收由计算模块80计算的燃料流速偏差作为附加输入,然后根据接收到的燃料流速偏差计算新的燃料流速设定点cd',使得滑块41的位置设定点cpt'与选择模块70确定的滑块的位置pos'相匹配。

84.由第一监控模块10根据第一计算出的瞬时流速di和第二瞬时流速di’之间的燃料流速偏差对燃料流速设定点cd'的调整仅在检测到位置传感器c1、c2的工作状态的变化时进行。相反,只要不标识工作状态的这种变化情况,第一监控模块10仅基于涡轮机50的功率设定点cp'和功率测量pm'来计算流速设定点cd'。

85.为了通知第一监控模块10考虑到计算模块80返回的瞬时流速di计算流速设定点cd',选择模块70可以将与步骤e1、e2_1、e2_2中的一个或多个的结果相关的信息(例如字符串或数字整数)返回给第一监控模块10。

86.在步骤e5期间,转换器20转换由第一监控模块10确定的新流速设定点cd

′

,也就是说,将校正后的流速设定点转换为计量设备40的滑块41的位置设定点cpt’。可以回忆到,滑块41任一侧上的压差保持恒定,并且因此燃料体积流速与燃料通道的截面s成比例。因此,以已知方式,知道计量设备40的几何特性,转换器20能够根据请求的燃料流速设定点cd’确定滑块41的位置设定点cpt'。

87.第二监控模块30将转换器20在步骤e5期间确定的滑块41的位置pos'和位置设定点cpt'作为输入。第二监控模块30是监控计量设备40的滑块41位置的逻辑。第二监控模块30的目的是确保滑块41的位置pos'对应于请求的位置设定点cpt'。作为滑块41的位置和位置设定点cpt'之间的偏差的函数,第二监控模块30在步骤e6期间确定滑块41的位移的命令cmd'的信号。

88.位移命令cmd'信号被用作滑块41的相关联致动器42的输入。位移命令cmd'信号例如是致动器42的命令电流。

89.在步骤e7期间,在接收到位移命令cmd'信号后,致动器42根据该信号移动滑块41。因此,命令信号cmd'允许致动器42移动滑块41,使其位置pos'对应于位置设定点cpt'。

90.上述步骤e1至e7构成由控制装置90执行的方法的迭代。因此,在执行步骤e7后,在该方法的后续迭代过程中,再次执行一系列步骤e1至e7。

91.上述实施例的优点在图5中解说。该图解说了相同的时间横坐标、在滑块41的确定

位置pos'、位置设定点cpt'、测得的燃料流速deb'、致动器42的命令cmd'信号、涡轮机50的测得功率pm'和功率设定点cp'的纵坐标上的相应变化。

92.在该图中,在时间段t1’期间,最初观察到滑块41的位置pos与滑块的位置设定点值cpt’一致。因此,发动机的测得功率pm’满足请求的功率设定点cp’。在该示例中,在该初始情况期间,测量滑块41的位置的两个位置传感器c1、c2中的一个传感器已经出现故障,但尚未被检测模块60检测到。然而,尽管该传感器出现故障,但得益于第一和第二监控模块10、30,滑块的位置设定点cpt值和功率设定点cp值仍然被满足。在时间段t1’期间,因此,最初通过计算两个位置传感器c1、c2返回的位置测量pos1、pos2的平均来确定滑块41的位置pos’。

93.在持续到t1'的时间段t2'的开始处,检测模块60检测到由位置传感器c1、c2之一返回的测量中的异常(例如:传感器的各测量之间的大偏差),并且随后推断传感器之一的故障。选择模块70随后标识功能传感器和位置传感器c1、c2中具有故障的传感器,并且随后基于功能传感器的位置测量来确定滑块41的实际位置pos’。因此,在时段t1'和t2'之间的过渡时间观察到位置信号pos'的值突然增大。然后,计算模块80计算其提供给第一监控模块10的瞬时流速值di。然后,第一监控模块10根据瞬时流速值di重新计算燃料流速设定点cd',使得该滑块的位置设定点cpt'对应于滑块41的位置值pos'。因此,位置设定点cpt'也会发生变化,并且对应于可在图5中观察到的位置信号pos'的值。在该方法的后续迭代期间,考虑到滑块41的位置pos'对应于位置设定点cpt',第二监控模块30不寻求重新调整滑块41的位置pos'。然后,由该模块生成的命令cmd'信号保持恒定。由于滑块的位置保持不变,计量设备40递送至涡轮机50的燃烧室51的燃料流速deb'的测量也保持恒定。由于递送的流速保持恒定,并且滑块41的位置pos’对应于位置设定点cpt',则由涡轮机50提供的测得功率pm’也保持恒定并且很好地响应请求的功率设定点cp’。因此,在检测到位置传感器c1、c2的故障后,位置pos'的确定中的变化不会影响涡轮机50递送的功率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1