具有氧化和腐蚀保护的钢活塞的制作方法

具有氧化和腐蚀保护的钢活塞

1.交叉引用

2.该国际(pct)专利申请要求2019年1月18日提交的62/794223、2019年1月25日提交的62/796698、2019年5月10日提交的62/846307和2019年5月13日提交的62/846916的美国临时专利申请的优先权,其全部内容通过引用并入本文。

3.背景

1.技术领域

4.本发明涉及暴露于高温的车辆构件,例如,内燃机和排气管的活塞,以及用于在构件的整个使用寿命期间保护构件在操作环境中免受氧化和腐蚀的措施。

5.2.相关技术

6.对暴露在高温下的车辆构件(例如活塞)的性能要求越来越高。因此,预计此类活塞的冠部在使用过程中会暴露在不断升高的温度下。例如,由4140或微合金钢制成的活塞可能具有520℃的设计温度上限。如果暴露在高于该限制的工作温度下,可能会出现氧化和腐蚀问题,从而对活塞的性能和寿命造成不利影响。一种可能的解决方案是改用不同的钢合金,但考虑到成本高、导电性降低以及更大但仍受限制的设计温度限制,这些选项不适用于工作温度可能达到甚至超过800℃的预期应用。

技术实现要素:

7.本发明的一个方面提供一种在活塞用于内燃机期间具有增强的氧化保护和/或腐蚀保护的活塞。活塞包括由铁基材料制成的主体、设置在主体上的超级合金和设置在主体和超级合金中至少一个上的磷酸锰。

8.第二实施例还提供了一种在活塞用于内燃机期间具有增强的氧化保护和/或腐蚀保护的活塞。活塞包括铁基材料制成的主体和设置在主体上的超级合金。超级合金选自nicraly、nicral、nicr、cocraly和conicraly组成的组。超级合金的厚度为0.1~2.0mm,孔隙率1%~5%,表面粗糙度ra小于5微米。

9.本发明的另一方面提供一种用于内燃机的构件,其在活塞用于内燃机中期间具有增强的氧化保护和/或腐蚀保护。该构件包括由铁基材料制成的主体、设置在主体上的超级合金和设置在主体和超级合金中至少一个上的磷酸锰。

附图说明

10.当结合以下说明书和以下附图考虑时,将更充分地理解本发明的这些和其他特征和优点,其中:

11.图1是根据示例性实施例的二冲程内燃机中的活塞;

12.图2是根据示例性实施例的活塞的横截面透视图;

13.图3是根据另一示例性实施例的活塞的横截面透视图;以及

14.图4a

‑

4e是根据示例性实施例的制造活塞过程中步骤的局部示意图。

具体实施例

15.本发明的一个方面提供一种在操作期间暴露于高温的车辆构件,例如活塞10或排气管。活塞10的主体12或其他构件涂覆有超级合金14,并且在一些实施例中,涂覆有磷酸锰(mnp)16以增强氧化保护和/或侵蚀保护。

16.超级合金14和mnp 16可应用于各种车辆构件,例如,各种不同设计的活塞和排气管。图1

‑

3是可以被涂覆的活塞10类型的例子。本说明书将以活塞10为例,但其他发动机构件可以涂覆超级合金14和mnp 16。通常,活塞10的主体12由4140或微合金钢制成。主体12可以替代地由铸铁或其他金属材料形成。

17.由4140钢制成的无涂层活塞主体12的设计温度上限可以是520℃,如果主体12暴露在超过520℃的温度下,主体12的特定区域,例如碗边缘20,可能会损坏。碗区域的损坏可能不利于碗的完整性和寿命。预计其他承受极端操作温度(超过其设计上限)的钢合金活塞主体会因氧化和/或侵蚀而遭受类似的损坏,因此上述内容旨在代表目前所有的钢活塞主体。但是,如果将超级合金14应用于钢主体12,那么活塞可以承受接近和超过800℃的内燃机,特别是柴油机的工作温度。

18.在一个示例性实施例中,活塞10被设计用于二冲程发动机22,如图1所示。二冲程发动机用两个冲程完成动力循环,例如,活塞10仅在曲轴旋转一圈时的上下运动。通常,二冲程发动机包括用于气体交换的曲轴箱24、进气口26、排气口28和活塞10。在二冲程发动机运行期间,活塞10不仅可以作为活塞,还可用作压缩机、进气阀和排气阀。由于二冲程内燃机具有进气口和排气口,而不是气门,因此活塞10的下部,例如活塞10的裙部30,当活塞10在发动机的腔室32中往复运动时,用于密封燃烧室并用作进气和排气阀。该示例性实施例的二冲程活塞10在待审的美国专利申请号16/287,714中进行了详细描述,其通过引用并入本文。

19.涂覆的活塞10的另一个例子示于图2。示例性活塞10设计用于重型柴油发动机。在示例实施例中,活塞10包括由金属材料,特别是钢形成的主体12。用于形成主体12的钢可以是例如aisi 4140级或微合金38mnsivs5。主体12围绕中心轴线a并沿着中心轴线从上端34纵向延伸到下端36。主体12还包括围绕中心轴线从上端向下端周向延伸的冠部38。在图2的实施例中,在这种情况下通过焊接将冠部38连接到主体12的其余部分。

20.活塞10的冠部38在上端限定了燃烧表面40,在活塞10在内燃机中使用期间,该燃烧表面40直接暴露于热气体并因此暴露于高温和高压。在示例性实施例中,燃烧表面40包括从平面外碗边缘20延伸的燃烧碗42,并且燃烧表面40包括在中心轴处的顶点。活塞10的冠部38还包括限定环台44的环形带和位于外径表面并围绕中心轴线周向延伸以接收至少一个环(未示出)的至少一个环槽46。通常,活塞10包括两个或三个环槽46。环台44邻近每个环槽设置并且将环槽46彼此隔开并与燃烧表面40隔开。

21.在图2的例子中,活塞10包括围绕冠部38和主体12的其余部分之间的中心轴线周向延伸的冷却通道48。冷却通道48可以包含冷却流体以在内燃机中的活塞10使用期间从热的冠部38散热。此外,冷却流体或油可喷入冷却通道48中或沿冠部38的内表面喷淋,以在内燃机使用过程中降低冠部38的温度。

22.如图2所示,主体12还包括一对销座50,其围绕中心轴线相互间隔开并从冠部38悬垂。每个销座上设有一个销孔,用于容纳肘节销,用于连接活塞10到一个连接杆。主体12还

包括一对裙部30,使销座50围绕中心轴线彼此间隔开并且从冠部38悬垂。

23.根据图3所示的另一个示例实施例,活塞10是无油道活塞10。无油道活塞10包括具有燃烧表面40的冠部38,燃烧表面40直接暴露于包含在内燃机气缸孔内燃烧室的燃烧气体中。在示例性实施例中,燃烧表面40包括在中心轴处的顶点。环槽46和环台44从燃烧表面40悬垂并沿活塞10的外径周向延伸。无油道活塞10还包括销座50,销座50围绕中心轴由裙部30隔开。

24.图3的活塞10的下冠部表面52形成在冠部38的下侧,与燃烧表面40相对并且在环槽46的径向向内。冠部下表面52是可见表面,在直接从底部观察活塞10时,不包括任何销孔。从活塞10的下侧看,冠部下表面52是敞开暴露的,它不受密封或封闭的冷却通道的限制。

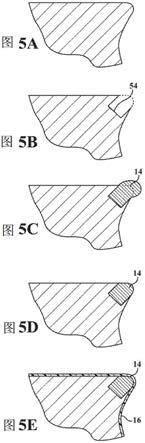

25.如上所述,超级合金14,或超级合金14和mnp 16的组合应用于活塞10的主体12。通常,超级合金14在mnp 16之前被涂敷。图4a

‑

4e示出了根据示例性实施例将超级合金14应用于活塞10的主体12的方法。图4a显示了钢制冠部38在其初始粗加工状态。这可以是锻造的或粗加工的。冠部38的燃烧表面40显示为外观粗糙,代表锻造或粗加工状态。这种燃烧表面40在使用时暴露于发动机汽缸的极端高温和燃烧压力下,同时暴露于引入汽缸内并在汽缸内燃烧的燃料/空气混合物,靠近或紧靠所有或目标部分的燃烧表面40。

26.根据一些示例性实施例,超级合金14设置在活塞10的主体12中的凹部或口袋54中,尽管口袋54不是必需的。图4b显示了在燃烧表面40中形成的凹部或口袋54。在燃烧表面40中可以形成一个或几个这样的口袋54。这样的口袋54优选在锻造的冠部38中机加工或在初始预加工冠部38期间机加工。取决于特定应用,口袋54可呈现多种不同的形状和尺寸。口袋54的几何形状可以变化并且所示出的只是一种方法的示例。口袋54可以具有直的侧壁,其可以设置为与口袋54的底部成90度。在侧壁和底部之间的过渡处可以有半径。侧壁可以稍微向内倾斜(例如,1

‑

2度)以向口袋54提供凹入几何形状以进一步增强在口袋54中结合的超级合金14的机械分离力。口袋54可以采用以下形式倒角的情况,如碗边缘20的情况,其中原始轮廓被加工成倒角,喷砂,然后使用超级合金14重新构建。

27.图4c说明了一个例子,其中,用超级合金14填充、优选过度填充口袋54。在填充之前,适当清洁口袋54以接收引入口袋54的超级合金14并直接与该超级合金14结合。优选地,在活塞10的主体12的钢材上直接设置合金14,主体12和超级合金14之间不存在涂层或其他材料。适当的清洗可以包括喷砂、液体溶剂清洗并用压缩空气干燥等步骤,使口袋54的表面干净无污染,准备好接收并与超级合金14粘合。喷砂使口袋54表面粗糙,有助于超级合金14与活塞冠部38的钢材实现牢固的机械粘合。清洁后,但在引入超级合金14之前,可将燃烧表面40遮盖以覆盖除裸露的口袋54之外的所有部分。遮盖可以是各种形式并且可能是一个可重复使用的金属面具,例如,铜,或将覆盖除接收超级合金14的区域以外的所有区域的硅基胶带。冠部38可被支撑在固定装置(未示出)中,固定装置可在应用超级合金14期间旋转,例如在100

‑

700rpm。超级合金14的应用优选为热喷涂工艺。在该示例性实施例中,热喷涂工艺将处于熔融状态的超级合金14引入口袋54,在那里它最初与口袋54的钢底部和侧壁结合。熔融的超级合金14以受控速度,以熔滴形式输送到口袋54,在撞击时变平并固化并粘合为材料的薄饼状碎片。这个过程随着更多超级合金14的加入而继续,导致超级合金14在口袋54中自行堆积到应用的超级合金14的体积超过口袋54的体积,口袋54变成被超级合金14过

度填充,如图4b所示。在图4b中,超级合金14的上部区域从口袋54的顶部突出并且在冠部38的燃烧表面40上方。用于引入超级合金14的热处理可以是等离子喷涂、hvof、电弧或激光熔覆中的一种。热应用过程中使用的超级合金14的形式优选为线状或粉末形式。首先进入并在口袋54中构建的超级合金14处于熔融状态(超级合金14的熔融液滴),不像其他一些应用技术那样以非熔融状态预先涂覆然后熔融。应用的超级合金14不与活塞冠部38的钢材形成合金。因此,超级合金14不会被稀释并保持所选材料的特性。超级合金14与主体12的钢材之间的粘合或结合是机械的,主要不是冶金的。应用的超级合金14的熔融性质和喷砂表面相配合,为最终的超级合金14提供了超过6,500psi,非常高的粘合强度。

28.超级合金14直接设置在主体12的钢材上并且可以涂覆到0.1

‑

2.0mm的初始厚度(从基底到沉积态超级合金14的表面),尽管更大的厚度如果需要可以应用。根据示例实施例,厚度范围从200到400微米。所应用的超级合金14的孔隙率小于超级合金14总体积的5%,优选为超级合金14总体积的1

‑

3%,最优选为超级合金14总体积的1

‑

2%。候选超级合金14包括nicraly、nicral、nicr、cocraly、conicraly中的至少一种。

29.在图4a

‑

4e中代表性地示出钢活塞冠部38的区域为提供超级合金14的区域,主要是那些被认为在经手使用中的极端工作温度,例如,达到甚至超过800℃的温度时,最容易受到攻击(氧化和/或侵蚀)的区域。但是,超级合金14可以应用于其他领域。

30.图4a

‑

4e所示的区域包括活塞冠部38容易受到攻击的部分,例如碗边缘20的边缘。这个区域特别容易受到攻击,因为它位于活塞冠部38的高处并且非常靠近混合燃料/空气羽流,该羽流被输送到燃烧室内并点燃。与活塞冠部38的其他区域相比,碗边缘20的边缘代表向内突出的边缘,该边缘具有较大的表面积,由相对少量的钢材支撑,因此燃烧热不能迅速消散到活塞帽部38和剩下的活塞主体12中,足以使碗边缘20的边缘免受在800℃或以上温度下运行的柴油发动机的极端高温、高压和腐蚀环境的攻击。长时间暴露会导致该边缘区域氧化甚至腐蚀。

31.根据本发明的一个方面,图4a中示意性示出的钢碗边缘20的部分或全部原始边缘将首先被切回以形成口袋54,如图4b中示意性示出的,用于接收超级合金14。按照上述步骤,超级合金14将被引入口袋54中,在那里它与口袋54的钢壁结合,并被构建到它从口袋54伸出的点,如图4c示意性所示。

32.使用超级合金14后,活塞冠部38和活塞10可以进行正常的机械加工(图4d)、焊接、回火、清洁、涂层操作,这些操作将与此类传统钢活塞一起使用。图4d说明了活塞冠部38已经用多余的超级合金14与钢制冠部38一起机加工掉,以呈现机加工表面。

33.超级合金14与活塞10的制造有关的另一个优点是它可以在制造序列的早期应用。活塞冠部38可以锻造和粗加工,然后可以添加超级合金14(步骤如图4a和4b所示)。所有后续加工都可以正常进行。即使是焊接和热处理操作也不会损害超级合金14的完整性,因为它不会受到焊接温度的不利影响。例如,作为制造活塞10的制造步骤的一部分,可以将活塞冠部38焊接(例如,摩擦焊接)到活塞10的下部。从摩擦焊接看到的任何热量都远低于温度(约1000℃),这会影响超级合金14。这同样适用于涉及加热的后续制造步骤,包括摩擦焊接后的回火和某些附加涂层应用(例如,石墨、磷酸锰等)的固化炉温度。超级合金14的优势还在于它可以像传统活塞一样进行机械加工和涂层操作,因此通常用于制造钢活塞的标准工艺仍然可以使用,无需修改。

34.超级合金14增强钢活塞冠部38的一个变化是活塞冠部38的整个上表面可以被切割,然后用超级合金14重建,然后机械加工以达到所需的压缩高度和几何形状等。

35.在示例性实施例中,超级合金14以涂层的形式涂覆到主体12上。例如,超级合金14可以应用于整个活塞10的燃烧表面40,包括碗边缘20和燃烧碗42;或者,超级合金14可以应用于仅部分的燃烧表面40,例如仅对碗边缘20或仅对碗边缘20的沿周向彼此间隔开的部分。

36.根据示例性实施方式,超级合金14是nicraly,基于超级合金14的总重量,其包括67重量%的镍、22重量%的铬、1重量%的钇和10重量%的铝。在这种情况下,超级合金14采用等离子喷涂,厚度约为300微米或200微米左右。

37.在超级合金14为nicraly的示例性实施例中,超级合金14具有小于3%的孔隙率。可以对超级合金14应用平滑工艺以消除超级合金14中的峰并将表面粗糙度降低到ra小于5微米,优选ra小于3微米,最优选ra小于1微米,或更小。由于孔隙率低,超级合金14经适当抛光后的粗糙度可达到ra小于1微米。在这种情况下,10

‑

50微米的超级合金14在平滑过程中被去除。根据一个实施例,活塞10位于研磨介质中,该研磨介质以高频振动以敲掉超级合金14的峰。

38.根据某些实施方式,活塞10还包括直接应用于主体12和/或超级合金14的mnp 16。mnp 16可以应用于超级合金14上和/或超级合金14周围,但不是在超级合金14之下,因为超级合金14是直接设置在主体12裸露的钢材上的。mnp 16不应该放在超级合金14之下,因为它可以阻碍超级合金14粘附。图2和图3显示了设置在超级合金14层上的mnp 16层。图4e是设置在超级合金14层上的mnp 16层的另一个例子。

39.如果在超级合金14之前施用mnp 16,则在施用mnp 16的同时,将施用超级合金14的主体12的表面被掩蔽。然后,在涂覆mnp 16之后,将超级合金14涂覆到主体12的表面,例如碗和/或碗边缘,其未涂覆有mnp 16。

40.根据一个实施例,超级合金14应用于整个燃烧碗42、碗边缘20和碗边缘20的边缘,而不是环形带的顶面。mnp 16位于环形带上,包括在所有环台44上和环槽46中。mnp 16也可以位于主体12的其他不存在超级合金14的表面上。

41.然而,即使有掩蔽,当涂覆mnp 16时也难以防止任何mnp 16涂覆到主体12的碗边缘20。由于注射槽,二冲程活塞10的掩蔽可能很困难。因此,根据一个实施例,环形带的顶面的至少一部分,例如与碗边缘20相邻且在槽口的相对侧上的部分,除了燃烧碗2和碗边缘20之外,在涂覆mnp 16的过程中,还被遮蔽。然后将超级合金14涂覆到碗边缘20和燃烧碗42上,在涂覆mnp 16的步骤期间,没有涂覆或材料涂覆到顶面或被遮蔽的环形带部分。mnp 16可以位于未涂覆部分下方的表面上,例如顶面下方的所有表面。图5是根据示例实施例的活塞10的一部分的放大图。图5为燃烧碗42和碗边缘20上的超级合金14,顶面无涂层(裸钢外露),顶面下方为mnp 16。

42.根据另一个实施例,在涂覆超级合金14之后,将磷酸锰16涂覆到整个主体12或主体12的部分。在这种情况下,磷酸锰16覆盖了超级合金14的至少一部分。预计磷酸锰16设置在超级合金14上时不会损害超级合金14的性能。因此,当涂覆磷酸锰16时不需要掩蔽,使用超级合金14时不需要遮蔽。但是超级合金14在涂覆磷酸锰16时可以选择性地进行遮蔽。

43.根据一个实施例,当超级合金14层应用于主体12时,超级合金14层的边缘被掩蔽

以防止mnp 16底切超级合金14层。或者,由于底切(如果发生)通常<50微米,层边缘可以在涂覆mnp 16之后混合。混合可以通过研磨精加工完成,例如石磨或锉磨。

44.除了超级合金14和mnp 16现在使这样的活塞能够在工作温度为或高于800℃不会对碗边缘区域(或已以与本文所述类似的方式应用超级合金14和mnp 16的任何其他区域)造成氧化和/或侵蚀,由此产生的活塞10可以具有与相同设计的传统全钢活塞相同的整体视觉和机械外观和性能。超级合金14可耐受约1000℃的温度,这远高于发动机预期的800℃多的工作温度。

45.根据上述教导,本发明的许多修改和变化是可能的,可以在权利要求的范围内以不同于具体描述的方式实施。还可以预期所有权利要求和所有实施例的所有特征可以彼此组合,只要这种组合不会彼此矛盾。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1