一种准确测量SCR催化单元温度的方法及装置与流程

一种准确测量scr催化单元温度的方法及装置

技术领域

1.本发明涉及发动机尾气处理技术领域,更具体地说,它涉及一种准确测量scr催化单元温度的方法及装置。

背景技术:

2.搭载scr(选择催化还原)系统的柴油发动机,通过机内净化的技术手段对co、hc、pm等排放物优化到法规的限值之内,对超过法规限值的nox排放物,采用scr系统通过控制单元将与发动机运行工况相匹配的尿素量喷入排气管,尿素分解出的氨与氮氧化物在催化器中经过催化还原反应最后生成无害的氮气(n2)和水(h2o)来降低nox排放物,最终实现nox排放满足法规的要求。其主要的化学反应方式如下:

3.no+no2+2nh3

‑

>2n2+3h2o;

4.4no+o2+4nh3

‑

>4n2+6h2o;

5.2no2+o2+4nh3

‑

>3n2+6h2o;

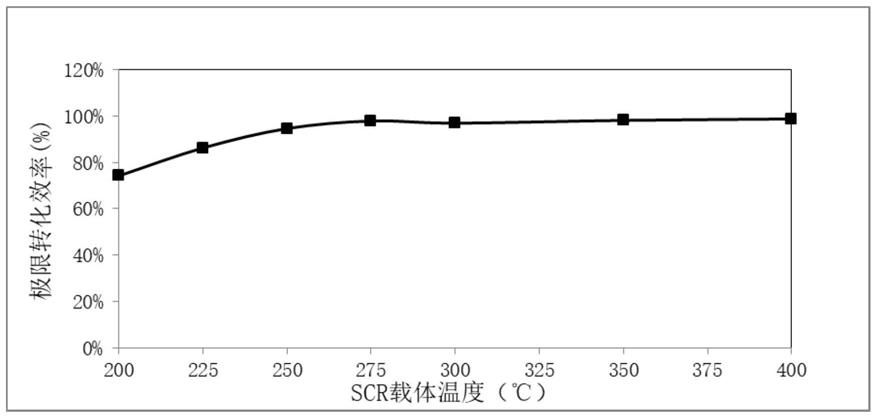

6.而scr(选择催化还原)系统的反应效率与催化器载体的温度直接关联,scr系统随温度的变化的反应速率变化图1所示,在实际应用过程中,scr载体截面的温度场是分布不均匀的。

7.在现有技术中,一般情况是在催化器前后各布置一个智能温度传感器,其结构如图2所示,在scr催化器壳体a前面的排气管b上设置有尿素喷嘴c,催化单元d前后两端的scr催化器壳体a内分别设有scr前温度传感器e、scr前nox传感器f、scr后nox传感器g、scr后温度传感器h。然后根据scr前温度传感器e、scr后温度传感器h的算术平均值作为scr催化器的载体温度,该技术的主要缺点在于受催化器载体的直径大小和温度传感器的长度的影响,会造成部分配置情况下的温度测量不准确,造成催化器的效率不能充分利用。

技术实现要素:

8.本发明要解决的技术问题是针对现有技术的上述不足,本发明的目的一是提供一种可以提高测量精度的准确测量scr催化单元温度的方法。

9.本发明的目的二是提供一种可以提高测量精度的准确测量scr催化单元温度的装置。

10.为了实现上述目的一,本发明提供一种准确测量scr催化单元温度的方法,包括:

11.在实验环境中,获取scr催化单元前端的温度t;获取所述scr催化单元中部的圆周外围n个不同位置的温度t1~tn;获取所述scr催化单元中部的中心位置的温度tn+1;

12.按照设定温度间隔进行调整发动机的工况,使温度t从第一温度逐步上升至第二温度,在每个工况点稳定运行设定时间,在所述设定时间到达后,分别记录各工况点对应的t、t1~tn、tn+1,计算各工况点对应的修正系数λ=(t1+

···

+tn+tn+1)/(n+1)t;

13.根据各工况点对应的修正系数λ制定修正曲线;

14.在实际工作中,根据scr催化单元前端的实际温度查询所述修正曲线得到所述scr

催化单元工作的实际温度。

15.作为进一步地改进,所述n个不同位置围绕所述scr催化单元的轴心线均匀布置。

16.进一步地,所述n个不同位置与所述scr催化单元外缘的距离均为10mm~30mm。

17.进一步地,所述第一温度为150℃~180℃,所述第二温度为650℃~680℃。

18.进一步地,所述设定温度间隔为20℃~30℃,所述设定时间为10min~20min。

19.为了实现上述目的二,本发明提供一种准确测量scr催化单元温度的装置,包括scr催化器壳体,所述scr催化器壳体内安装有scr催化单元,其特征在于,还包括控制器,所述scr催化单元前端的scr催化器壳体内设有scr前温度传感器,所述scr催化单元的外围插接设有n个轴向布置的第一温度传感器,所述scr催化单元的轴心线处插接设有第二温度传感器,所述控制器电性连接所述scr前温度传感器、第一温度传感器、第二温度传感器;

20.在实验环境中,所述控制器通过所述scr前温度传感器获取所述scr催化单元前端的温度t,通过第一温度传感器获取所述scr催化单元中部的圆周外围n个不同位置的温度t1~tn,通过第二温度传感器获取所述scr催化单元中部的中心位置的温度tn+1,并根据上述的方法制定修正曲线;

21.在实际工作中,所述控制器根据scr催化单元前端的实际温度查询所述修正曲线得到所述scr催化单元工作的实际温度。

22.作为进一步地改进,所述n≥3,所述n个第一温度传感器围绕所述scr催化单元的轴心线均匀布置。

23.进一步地,所述n个第一温度传感器与所述scr催化单元外缘的距离均为10mm~30mm。

24.进一步地,所述n个第一温度传感器的插入深度为所述scr催化单元的长度的1/2。

25.进一步地,所述第二温度传感器的插入深度为所述scr催化单元的长度的1/2。

26.有益效果

27.本发明与现有技术相比,具有的优点为:

28.本发明通过在scr催化单元的外围设置n个第一温度传感器,在scr催化单元的轴心线处设置第二温度传感器,n个第一温度传感器和第二温度传感器的测量值取平均数能准确反映催化单元的温度;通过制定修正曲线后,在实际工作中,仅保留scr前温度传感器,可以有效降低生产成本和用户使用成本,根据scr前温度传感器的测量值查询修正曲线得到scr催化单元工作的实际温度,能准确反应出催化器载体温度,充分利用催化器的最大效率,提升发动机的经济性,同时减少过喷,降低结晶风险,提升用户使用的运行效率。

附图说明

29.图1为scr系统随温度的变化的反应速率变化图;

30.图2为传统技术的结构示意图;

31.图3为本发明的结构示意图;

32.图4为图3中i

‑

i线的剖视图。

33.其中:1

‑

scr催化单元、2

‑

scr催化器壳体、3

‑

scr前温度传感器、4

‑

第一温度传感器、5

‑

第二温度传感器。

具体实施方式

34.下面结合附图中的具体实施例对本发明做进一步的说明。

35.参阅图3、4,一种准确测量scr催化单元温度的方法,包括:

36.在实验环境中,获取scr催化单元1前端的温度t;获取scr催化单元1中部的圆周外围n个不同位置的温度t1~tn;获取scr催化单元1中部的中心位置的温度tn+1;

37.按照设定温度间隔进行调整发动机的工况,使温度t从第一温度逐步上升至第二温度,在每个工况点稳定运行设定时间,在设定时间到达后,分别记录各工况点对应的t、t1~tn、tn+1,计算各工况点对应的修正系数λ=(t1+

···

+tn+tn+1)/(n+1)t;

38.根据各工况点对应的修正系数λ制定修正曲线;

39.在实际工作中,根据scr催化单元1前端的实际温度查询修正曲线得到scr催化单元1工作的实际温度。

40.n个不同位置围绕scr催化单元1的轴心线均匀布置,可以充分体现整个scr催化单元1外围的温度,n个不同位置与scr催化单元1外缘的距离均为10mm~30mm,可以减少scr催化单元1外缘散热对温度测量的影响。

41.优选的,第一温度为150℃~180℃,第二温度为650℃~680℃。设定温度间隔为20℃~30℃,设定时间为10min~20min,可以每个工况点的温度充分均匀传导到整个scr催化单元1。

42.一种准确测量scr催化单元温度的装置,包括scr催化器壳体2,scr催化器壳体2内安装有scr催化单元1,还包括控制器,scr催化单元1前端的scr催化器壳体2内设有scr前温度传感器3,scr催化单元1的外围插接设有n个轴向布置的第一温度传感器4,scr催化单元1的轴心线处插接设有第二温度传感器5,控制器电性连接scr前温度传感器3、第一温度传感器4、第二温度传感器5;

43.在实验环境中,控制器通过scr前温度传感器3获取scr催化单元1前端的温度t,通过第一温度传感器4获取scr催化单元1中部的圆周外围n个不同位置的温度t1~tn,通过第二温度传感器5获取scr催化单元1中部的中心位置的温度tn+1,并根据上述的方法制定修正曲线;

44.在实际工作中,控制器根据scr催化单元1前端的实际温度查询修正曲线得到scr催化单元1工作的实际温度。

45.n≥3,n个第一温度传感器4围绕scr催化单元1的轴心线均匀布置,n个第一温度传感器4与scr催化单元1外缘的距离均为10mm~30mm。

46.n个第一温度传感器4的插入深度为scr催化单元1的长度的1/2,第二温度传感器5的插入深度为scr催化单元1的长度的1/2,scr催化单元1中部的温度更能体现整个scr催化单元1的温度。

47.本发明通过在scr催化单元的外围设置n个第一温度传感器,在scr催化单元的轴心线处设置第二温度传感器,n个第一温度传感器和第二温度传感器的测量值取平均数能准确反映催化单元的温度;通过制定修正曲线后,在实际工作中,仅保留scr前温度传感器,可以有效降低生产成本和用户使用成本,根据scr前温度传感器的测量值查询修正曲线得到scr催化单元工作的实际温度,能准确反应出催化器载体温度,充分利用催化器的最大效率,提升发动机的经济性,同时减少过喷,降低结晶风险,提升用户使用的运行效率。

48.以上仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1