一种考核固体火箭发动机喷管效率的方法与流程

1.本发明属于发动机性能测试技术领域,具体涉及一种考核固体火箭发动机喷管效率的方法。

背景技术:

2.喷管是固体火箭发动机的关键部件,起着控制燃烧室压强,维持装药正常燃烧,使燃气无阻地加速,以使热能最大可能地转化为动能,进而产生推力的作用。喷管内型面对喷管效率有着重要的影响,选择适当的喷管内型面,尽量减少如摩擦、散热、气流扩张、气流分离和二相流损失等各种损失,可以大幅提高发动机性能。

3.由于喷管喉径和喷管出口直径(或扩张比)总体已经给定,为了获得超声速气流,喷管的内表面都是收敛

‑

扩张的拉瓦尔型面,所以喷管内型面设计主要是确定喷管内表面的形状,包括收敛段、喉部和扩张段三个部分的型面参数,以便使所设计的喷管具有最高的效率。但是却没有有效的方法如何一次确定比较两个喷管的效率高低。

技术实现要素:

4.本发明的目的是提供一种考核固体火箭发动机喷管效率的方法,一次试验可对比考核两种喷管的效率差及性能。

5.本发明采用以下技术方案:一种考核固体火箭发动机喷管效率的方法,使用用于考核固体火箭发动机喷管效率的试验装置,所述试验装置包括:筒体段、第一喷管和第二喷管,所述第二喷管和第一喷管位于筒体段的左右两端,且所述第一喷管和第二喷管的内型面不相同;

6.该方法包括以下步骤:

7.步骤一、在筒体段内放置水平向的放置内孔型的药柱,称量试验装置的初始质量m0,测量第一喷管和第二喷管喷管的初始喉径,且均为d0;在所述试验装置的前或后方,且位于其质心处架设高速摄影装置,所述高速摄影装置用于实时记录试验装置的位置;

8.步骤二、悬挂所述试验装置,以所述药柱的中心部位作为点燃面,点燃所述药柱,产生的高温高压燃气由第一喷管和第二喷管的出口端排出,在试验装置的左右两端产生大小不同的推力,推力差使一端向上、另一端向下偏移;并由高速摄影装实时记录试验装置的位置;并在所述药柱燃烧完全后,完成试验;

9.步骤三、试验完成后,称量试验装置的剩余质量m

s

,获得试验装置工作过程中的平均质量为(m0+m

s

)/2;

10.步骤四、根据试验装置的位置变化,得出试验装置的偏转角度θ随时间t的变化,获得平均偏转角度

11.步骤五、测量试验后两个喷管喉径d

s

,获得试验装置工作过程中平均喉径为(d0+d

s

)/2;

12.步骤六、计算得出各喷管出口截面平均压强

13.并计算出各喷管平均的理论推力系数:

[0014][0015][0016]

步骤七、由试验装置的悬吊拉力n、左右两端推力差δf和重力的关系,可知:

[0017]

δfcosθ=nsinθ

[0018]

ncosθ=(m0+m

s

)g/2;

[0019]

步骤八、根据发动机推力公式可知:

[0020][0021]

得出左右两端喷管的效率差为:

[0022][0023]

进一步地,在所述步骤六中,喷管出口截面平均压强的计算过程如下,根据燃气比热比k、平均压力平均喉径d

t

、出口直径d

e

、外界环境压强p

a

和下式,解方程计算获得出口截面平均压强

[0024][0025]

进一步地,该筒体段,为一筒状壳体围成的腔体结构,左右两端均为敞口状;其悬空悬挂,且水平放置;其腔体内用于放置水平向的内孔型的药柱;

[0026]

所述第二喷管和第一喷管用于:在所述药柱燃烧产生燃气时,由左右两端喷管出口排出燃气,并产生推力,且左右两端存在推力差,使所述试验装置以水平面为基准,一端向上、另一端向下偏移。

[0027]

进一步地,该第一喷管和所述第二喷管的材质相同,初始喉径相同,出口膨胀比相同。

[0028]

进一步地,在所述筒体段的左右两端,且位于其上方对应设置有竖直向的第二标尺杆和第一标尺杆,所述第一标尺杆和第二标尺杆作为试验装置偏移量的判断基准。

[0029]

进一步地,在所述试验装置的质心处,且位于筒体段的外壳上固定有一吊绳,所述吊绳用于悬挂筒体段。

[0030]

进一步地,该第一喷管和筒体段间连接有第一收敛段,所述第二喷管和筒体段间连接有第二收敛段。

[0031]

进一步地,在所述药柱的中心部位上粘接有点火装置,所述点火装置用于点火以引燃药柱。

[0032]

进一步地,该药柱位于所述筒体段内的中段。

[0033]

进一步地,在所述第一喷管内壁上一周、且位于其与第一收敛段的连接端设置第一喉衬;在所述第二喷管内壁上一周、且位于其与第一收敛段的连接端设置第二喉衬。

[0034]

本发明的有益效果是:1.能够在保证真实固体火箭发动机工作环境,如燃气压强、温度、组分等的条件下,通过一次试验就能同时对两种不同构型内型面喷管的效率进行对比考核,获得的喷管内型面设计参数更有价值,降低了试验成本。2.通过左右两端的两个形面不同的喷管,同时排出气体,产生了不同大小的推力,使试验装置水平面为基准,一端向上、另一端向下偏移;并用高速摄影装置实时拍摄试验装置两端的位置,得出试验装置的偏移角度,并通过测量试验前后试验装置的重量,以及药柱燃烧过程中,筒体段内的压强,喷管口的压强,计算出两个喷管间的效率差,选择出了效率好的喷管。

附图说明

[0035]

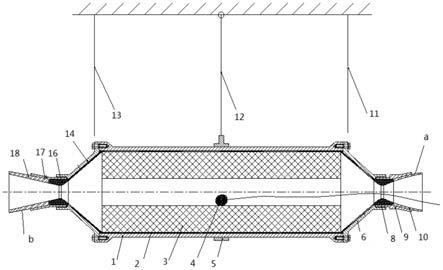

图1为一种考核固体火箭发动机喷管效率的试验装置的结构示意图;

[0036]

图2为作用于试验装置拉力n、两端推力差δf和试验装置重力mg的关系图;

[0037]

其中:a.第一喷管;b.第二喷管;1.筒体段;2.绝热层;3.药柱;4.点火装置;5.支架;6.第一收敛段;8.第一喉衬;9.第一固定体;10.第一扩张段;11.第一标尺杆;12.吊绳;13.第二标尺杆;14.第二收敛段;16.第二喉衬;17.第二固定体;18.第二扩张段。

具体实施方式

[0038]

下面结合附图和具体实施方式对本发明进行详细说明。

[0039]

本发明公开了一种用于考核固体火箭发动机喷管效率的方法,使用用于考核固体火箭发动机喷管效率的试验装置,如图1所示,试验装置悬空悬挂,且水平放置,且在其左右两端存在推力差时,可以水平面为基准,一端向上、另一端向下偏移;试验装置包括:筒体段1、第一喷管a和第二喷管b,第一喷管a和第二喷管b位于筒体段1的左右两端,且第一喷管a和第二喷管b的内型面不相同。所述第一喷管(a)和所述第二喷管(b)的材质相同,初始喉径相同,出口膨胀比相同。

[0040]

筒体段1,为一筒状壳体围成的腔体结构,左右两端均为敞口状;其悬空悬挂,且水平放置;其腔体内用于放置水平向的内孔型的药柱3;筒体段1内壁一周设置有绝热层2。在筒体段1的外壳上还设置有支架5。

[0041]

第二喷管b和第一喷管a用于:在药柱3燃烧产生燃气时,由左右两端喷管出口排出燃气,并产生推力,且左右两端存在推力差,使试验装置以水平面为基准,一端向上、另一端向下偏移。

[0042]

第一喷管a和筒体段1间连接有第一收敛段6,第二喷管b和筒体段1间连接有第二收敛段14。在第一收敛段6和第二收敛段14的内壁一周设置有绝热层。在第一喷管a内壁上一周、且位于其与第一收敛段6的连接端设置第一喉衬8;在第二喷管b内壁上一周、且位于

其与第一收敛段6的连接端设置第二喉衬16。

[0043]

该方法包括以下步骤:

[0044]

步骤一、在筒体段1内放置水平向的内孔型的药柱3,称量试验装置的初始质量m0,测量第一喷管a和第二喷管b喷管的初始喉径,且均为d0;在试验装置的前或后方,且位于其质心处架设高速摄影装置,高速摄影装置用于实时记录试验装置的位置。药柱3位于筒体段1内的中段。在药柱3的中心部位上粘接有点火装置4,点火装置4用于点火以引燃药柱3。

[0045]

具体地,内孔型的药柱3放置到粘贴有绝热层2的筒体段1的中部。用螺栓将第一收敛6和第二收敛段14分别安装在筒体段1的两端,并在各连接端面处采用端面o形圈密封;将点火装置4粘接固定在药柱3的中心部位上。在第一喷管a内壁上一周、且位于其与第一收敛段6的连接端设置第一喉衬8;在第二喷管b内壁上一周、且位于其与第一收敛段6的连接端设置第二喉衬16。将在第一收敛段6和第二收敛段14的外端对应的螺纹连接第一喷管a和第二喷管b,连接端面采用端面o形圈密封;总装完成后,在进行称量。

[0046]

第一喷管a和第二喷管b均为拉法尔喷管,出口端分别为第一扩张段10和第二扩张段18。在第一喷管a和第二喷管b的外侧,且靠近其与筒体段1相连接端设置有第一固定体9和第二固定体17,用于固定支撑各喷管。

[0047]

步骤二、悬挂试验装置,以药柱3的中心部位作为点燃面,避免质心偏移,引入偏移误差,点燃药柱3,产生的高温高压燃气由第一喷管a和第二喷管b的出口端排出,在试验装置的左右两端产生大小不同的推力,推力差使一端向上、另一端向下偏移;并由高速摄影装实时记录试验装置的位置;并在药柱3燃烧完全后,完成试验。

[0048]

具体操作如下:在试验装置的质心处,且位于筒体段1的外壳上固定有一吊绳12,在筒体段1的左右两端,且位于其上方对应设置有竖直向的第二标尺杆13和第一标尺杆11,第一标尺杆11和第二标尺杆13作为试验装置偏移量的判断基准。将试验装置通过吊绳12悬挂在试验台上,用高速摄影实时记录试验装置两端在试车过程中的位置,通过安装在发动机壳体壁上的测压传感器,测量记录工作压强p

c

。

[0049]

进行点火:将点火引线与试验台点火系统连接,进入正式点火程序;点火装置4接收到点火信号后被点燃,所产生的燃气引燃药柱3表面后,燃烧产生高温高压燃气,同时从装置两侧分别通过第一喷管a和第二喷管b出口端高速排出。喷管的喉径、扩张比及内壁所用材料完全相同,但内型面不同,导致高温燃气从两个喷管出口排出时所产生的推力不同,进而使试验装置会发生偏转。

[0050]

步骤三、试验完成后,称量试验装置的剩余质量m

s

,获得试验装置工作过程中的平均质量为(m0+m

s

)/2。

[0051]

步骤四、根据试验装置的位置变化,得出试验装置的偏转角度θ随时间t的变化,获得平均偏转角度

[0052]

步骤五、测量试验后两个喷管喉径d

s

,获得试验装置工作过程中平均喉径为(d0+d

s

)/2;

[0053]

步骤六、计算得出各喷管出口截面平均压强

[0054]

并计算出各喷管平均的理论推力系数:

[0055][0056][0057]

在步骤六中,喷管出口截面平均压强的计算过程如下,根据燃气比热比k、平均压力平均喉径d

t

、出口直径d

e

、外界环境压强p

a

和下式,解方程计算获得出口截面平均压强

[0058][0059]

步骤七、由试验装置的悬吊拉力n、左右两端推力差δf和重力的关系,如图2所示,可知:

[0060]

δfcosθ=nsinθ

[0061]

ncosθ=(m0+m

s

)g/2;

[0062]

步骤八、根据发动机推力公式可知:

[0063][0064]

得出左右两端喷管的效率差为:

[0065]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1