一种LNG燃料动力船冷能全发电利用系统

一种lng燃料动力船冷能全发电利用系统

技术领域

1.本发明涉及一种船舶冷能综合利用系统,尤其涉及一种lng燃料动力船冷能全发电利用系统。

背景技术:

2.液化天然气(lng)是天然气经压缩、冷却至其沸点(约-162℃)后变成的液体,其体积约为同量气态天然气体积的1/625,有利于储存和长距离运输。近年来,全球lng产量与使用量大幅增长,lng船舶运输业发展迅速,国际海事组织(imo)对船舶排放的要求越来越高,因此lng动力船发展迅速。而lng在气化的过程中会释放出约830kj/kg的冷能,如果冷量不加以利用,不仅会造成资源浪费,同时也会造成周边水域冷污染。

3.imo新的防污染公约对硫氧化物(so

x

)和氮氧化物(no

x

)等废气的排放要求越来越高,相比燃料油的价格不稳定以及其燃烧排放大量的co2和so

x

等有害物质,lng市场价格稳定且较低,并且燃烧后几乎不含硫、粉尘等有害物质,排放的co2和no

x

较少,上述的优势与公约的新要求促使更多lng动力船主要使用甚至是完全使用lng作为燃料。

4.现有技术中,在小型lng动力船lng冷能利用形式上多为单一功能的利用,例如为空调或冷库供给冷能,鉴于小型lng动力船汽化量小,考虑综合利用的方案较少,尤其中小型船舶单一余热利用效率一般很低,导致不能使能量利用达到最优。

技术实现要素:

5.针对上述现有技术的缺陷,本发明提供了一种lng燃料动力船冷能全发电利用系统,实现对lng冷能和船舶余热的利用,提高能量综合利用率。

6.本发明技术方案如下:一种lng燃料动力船冷能全发电利用系统,包括天然气气路、第一级朗肯循环回路、第二级朗肯循环回路和跨临界co2朗肯循环回路,所述天然气气路包括依次连接的lng储罐、lng增压泵、第一级朗肯循环冷凝器、第一冷凝器、第二冷凝器和第三冷凝器,所述第一级朗肯循环回路中循环工质膨胀做功后依次经过所述第一冷凝器和所述第一级朗肯循环冷凝器对所述天然气加热,所述第一级朗肯循环回路中循环工质膨胀做功前由缸套冷却水加热气化,所述第二级朗肯循环回路中循环工质膨胀做功后经过所述第二冷凝器对所述天然气加热,所述第二级朗肯循环回路中循环工质膨胀做功前由主机废气涡轮出口废气加热气化,所述第二级朗肯循环回路与所述第一级朗肯循环回路构成级联结构,所述跨临界co2朗肯循环回路中工质膨胀做功后经过所述第三冷凝器对所述天然气加热,并且分别对第一级朗肯循环回路中由缸套冷却水加热前的循环工质加热以及对第二级朗肯循环回路中由主机废气涡轮出口废气加热前的循环工质加热,所述跨临界co2朗肯循环回路中工质膨胀做功前由主机废气涡轮出口废气加热气化。

7.进一步地,所述第一级朗肯循环回路包括依次连接的第一级朗肯循环工质泵、第一加热器、第二加热器、缸套冷却水加热器和第一透平,所述第一级朗肯循环工质泵加压后的循环工质在所述第一加热器由第二级朗肯循环回路中循环工质加热后在所述第二加热

器由跨临界co2朗肯循环回路中工质加热然后在所述缸套冷却水加热器由所述缸套冷却水加热后进入所述第一透平做功,经过所述第一级朗肯循环冷凝器的循环工质进入所述第一级朗肯循环工质泵。

8.进一步地,所述第一级朗肯循环回路包括回热器、第一分流器和第一混合器,所述回热器设置于所述第一级朗肯循环工质泵和所述第一加热器之间,所述第一透平的出口连接所述第一分流器,所述第一分流器分流后循环工质一路经过所述第一冷凝器后进入所述第一混合器,所述第一分流器分流后循环工质的另一路经过所述回热器后进入所述第一混合器,所述第一混合器出口排出的循环工质在所述第一级朗肯循环冷凝器对天然气加热。

9.进一步地,所述第二级朗肯循环回路包括依次连接的第二级朗肯循环工质泵、第三加热器、第四加热器、第二透平、第二分流器和第二混合器,所述第二级朗肯循环工质泵加压后的循环工质在所述第三加热器由跨临界co2朗肯循环回路中工质加热后在所述第四加热器由主机废气涡轮出口废气加热,所述第二透平的出口连接所述第二分流器,所述第二分流器分流后循环工质一路经过所述第二冷凝器后进入所述第二混合器,所述第二分流器分流后循环工质的另一路对所述第一级朗肯循环回路的循环工质加热后进入所述第二混合器,所述第二混合器出口排出的循环工质进入所述第二级朗肯循环工质泵。

10.进一步地,所述跨临界co2朗肯循环回路包括依次连接的co2工质泵、烟气加热器、第三透平、第三分流器和第三混合器,所述co2工质泵加压后的工质在所述烟气加热器由主机废气涡轮出口废气加热然后进入所述第三透平膨胀做功,所述第三透平的出口连接所述第三分流器,所述第三分流器分流后工质的一路经过所述第三冷凝器后进入所述第三混合器,所述第三分流器分流后工质的另一路对所述第一级朗肯循环回路的循环工质加热后进入所述第三混合器,所述第三分流器分流后工质的再一路对所述第二级朗肯循环回路的循环工质加热后进入所述第三混合器,所述第三混合器出口排出的工质进入所述co2工质泵。

11.进一步地,所述跨临界co2朗肯循环回路包括co2加热器,所述第三透平的出口通过所述co2加热器连接至所述第三分流器,所述co2工质泵加压后的工质在所述co2加热器与所述第三透平排出的工质换热后再进入所述烟气加热器。

12.进一步地,所述跨临界co2朗肯循环回路中加热工质后的所述主机废气涡轮出口废气再进入所述第二级朗肯循环回路加热所述第二级朗肯循环回路中的循环工质。

13.进一步地,所述第一级朗肯循环回路中的循环工质由甲烷、乙烷和乙烯混合而成,所述第二级朗肯循环回路中的循环工质由乙烷、乙烯和丙烷混合而成。

14.本发明所提供的技术方案的优点在于:

15.能够有效利用lng冷能与船舶低品位余热,减少能量的浪费和对水域生态环境产生的不利影响;该系统将lng冷能进行合理梯级利用,利用高温烟气以及缸套冷却水等低品位余热,提高lng冷能和船舶余热的综合利用效率,能有效降低船舶的营运成本。

附图说明

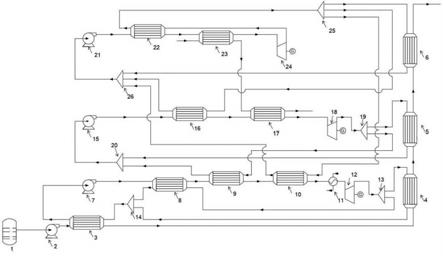

16.图1为实施例的lng燃料动力船冷能全发电利用系统结构示意图。

具体实施方式

17.下面结合实施例对本发明作进一步说明,应理解这些实施例仅用于说明本发明而

不用于限制本发明的范围,在阅读了本说明之后,本领域技术人员对本说明的各种等同形式的修改均落于本技术所附权利要求所限定的范围内。

18.如图1所示,本发明的lng燃料动力船冷能全发电利用系统由天然气气路系统、用于发电的具有二级冷凝的两级级联朗肯循环回路系统和跨临界co2朗肯循环回路系统三部分构成,下面对每个部分系统做展开说明。

19.天然气气路系统包括依次串联的lng储罐1、lng增压泵2、第一级朗肯循环冷凝器3、第一冷凝器4、第二冷凝器5和第三冷凝器6。lng增压泵2出口连接第一级朗肯循环冷凝器3的冷源入口,第一级朗肯循环冷凝器3的冷源出口连接第一冷凝器4的冷源入口,第一冷凝器4的冷源出口连接第二冷凝器5的冷源入口,第二冷凝器5的冷源出口连接第三冷凝器6的冷源入口。从lng储罐1排出的-162℃的lng经lng增压泵2出口管路参与二级冷凝的两级级联朗肯循环系统。lng首先流经第一级朗肯循环冷凝器3,将冷量传递给第一级朗肯循环中的工质,然后流经第一级朗肯循环中的第一冷凝器4,将冷量传递给第一级朗肯循环的其中一路工质,再流经第二级朗肯循环中的第二冷凝器5,将冷量传递给第二级朗肯循环中的其中一路工质。之后lng流经跨临界co2朗肯循环中的第三加热器6,将冷量传递给co2,最后第三冷凝器6的冷源出口排出的lng达到主机要求进口温度后,送入主机进行燃烧。

20.用于发电的具有二级冷凝的两级级联朗肯循环回路系统包括第一级朗肯循环回路和第二朗肯循环回路。第一级朗肯循环回路由第一级朗肯循环冷凝器3,第一级朗肯循环工质泵7、回热器8、第一加热器9、第二加热器10、缸套冷却水加热器11、第一透平12、第一分流器13、第一冷凝器4和第一混合器14依次串联组成。第一级朗肯循环工质泵7的出口连接回热器8的冷源入口,回热器8的冷源出口连接第一加热器9的冷源入口,第一加热器9的冷源出口连接第二加热器10的冷源入口,第二加热器10的冷源出口连接缸套冷却水加热器11的冷源入口,缸套冷却水加热器11的冷源出口连接至第一透平12的入口,第一透平12的出口连接第一分流器13。第一分流器13的一路连接至第一冷凝器4的热源入口,第一冷凝器4的热源出口连接至第一混合器14。第一分流器13的另一路连接至回热器8的热源入口,回热器8的热源出口连接至第一混合器14,第一混合器14的出口连接至第一级朗肯循环冷凝器3的热源入口,第一级朗肯循环冷凝器3的热源出口再连接至第一级朗肯循环工质泵7。

21.第二朗肯循环回路由第一加热器9、第二混合器20、第二级朗肯循环工质泵15、第三加热器16、第四加热器17、第二透平18、第二分流器19和第三冷凝器5依次串联组成。其中第一加热器9作为第二级朗肯循环回路的冷凝器串联在回热器8和第二加热器10的管路中间构成级联结构。具体是,第二级朗肯循环工质泵15的出口连接第三加热器16的冷源入口,第三加热器16的冷源出口连接第四加热器17的冷源入口,第四加热器17的冷源出口连接至第二透平18的入口,第二透平18的出口连接第二分流器19。第二分流器19的一路连接至第二冷凝器5的热源入口,第二冷凝器5的热源出口连接至第二混合器20。第二分流器19的另一路连接至第一加热器9的热源入口,第一加热器9的热源出口连接至第二混合器20,第二混合器20的出口连接至第二级朗肯循环工质泵7。

22.第一级朗肯循环回路中的循环工质由甲烷、乙烷和乙烯混合而成,三者体积比为甲烷︰乙烷︰乙烯=4︰3︰3,第二级朗肯循环回路中的循环工质由乙烷、乙烯和丙烷混合而成,三者体积比为乙烷︰乙烯︰丙烷=8︰1︰1。第一级朗肯循环回路中的循环工质和第二级朗肯循环回路中的循环工质在第一加热器9中进行换热,由第二级朗肯循环回路中的循环工

质对第一级朗肯循环回路中的循环工质进行加热,第一级朗肯循环回路中的循环工质对第二级朗肯循环回路中的循环工质进行冷凝。

23.自lng储罐1排出的-162℃的lng经过lng增压泵2加压后送入两级级联朗肯循环系统中的第一级朗肯循环冷凝器3与第一级朗肯循环回路中的循环工质进行换热,第一级朗肯循环回路中的循环工质在其中吸收lng的冷量后变为低温低压的液体,进入第一级朗肯循环工质泵7加压后送入回热器8先被第一透平12膨胀后的一路工质进行预热,随后经第一加热器9吸收第二级朗肯循环回路中的循环工质的热量后,再送入第二加热器10,被跨临界co2朗肯循环其中一路工质进一步加热,再进入缸套冷却水加热器11,其中缸套冷却水进口温度90℃,第一级朗肯循环回路中的循环工质吸收缸套冷却水的热量后发生气化,变为高温高压的气态工质;经第一透平12膨胀做功后变为低压气体;第一透平12出口管路上设有第一分流器13,第一分流器13将工质分成两路,第一路循环工质进入回热器8进行回热,吸收第一级朗肯循环回路中的循环工质在第一级朗肯循环工质泵7加压后的富裕冷能,另一路循环工质经第一冷凝器4,吸收lng的部分冷能,初步降低工质温度。两者再经第一混合器14混合后送入第一级朗肯循环冷凝器3进行二次冷凝,完成一轮循环。过程中通过采用二次冷凝的方式降低了第一级朗肯循环冷凝器因为温差过大带来的损失。

24.与第一级朗肯循环回路类似,第二级朗肯循环回路的循环工质在第二透平18中膨胀后做功,第二透平18的出口管路上设置第二分流器19,第二分流器19将循环工质分成两路。第一路循环工质在第二冷凝器5被lng冷凝,另一路循环工质在第一加热器9被第一级朗肯循环回路的循环工质冷凝,两者经第二混合器20混合后送入第二级朗肯循环工质泵15加压,再送入第三加热器16被跨临界co2朗肯循环其中一路工质加热;接着送入第四加热器17被主机废气涡轮出口废气加热变为高温高压气态工质。经第二透平18做功后变为低压气体进入第二分流器19,完成一轮循环。采用甲烷、乙烷和乙烯混合形成第一级朗肯循环回路的循环工质,由乙烷、乙烯和丙烷混合形成第二级朗肯循环回路的循环工质,能够使整个系统损达到最小,从而能量利用转换率能够达到最高。

25.在第二冷凝器5的lng侧出口温度为-58℃,此时的lng虽然温度仍然较低,但冷较少,因此考虑利用这部分冷能构建跨临界co2朗肯循环。跨临界co2朗肯循环系统包括co2工质泵21、co2回热器22、烟气加热器23、第三透平24、第三分流器25、第二加热器10、第三加热器16,第三冷凝器6和第三混合器26,该循环中循环工质为co2。各部件连接具体是工质泵21的出口连接co2回热器22的冷源入口,co2回热器22的冷源出口连接至烟气加热器23的冷源入口,烟气加热器23的冷源出口连接至第三透平24,第三透平24的出口连接至co2回热器22的热源入口,co2回热器22的热源出口连接至第三分流器25。第三分流器25的一路连接至第三冷凝器6的热源入口,第三冷凝器6的热源出口连接至第三混合器26。第三分流器25的另一路连接至第二加热器10的热源入口,第二加热器10的热源出口连接至第三混合器26。第三分流器25的还有一路连接至第三加热器16的热源入口,第三加热器16的热源出口连接至第三混合器26。第三混合器26的出口连接至co2工质泵21,烟气加热器23的热源出口连接至第四加热器17的热源入口,使烟气加热器23和第四加热器17形成烟气串联通道,依次对co2和第二级朗肯循环回路的循环工质进行加热以充分利用主机废气涡轮出口废气热量。其中第三混合器26出口连接工质泵21对液态co2加压,先经过co2回热器22被第三透平24膨

胀后的co2预热,再经过烟气加热器23被主机废气涡轮出口废气加热后送入第三透平24,做功后再次回到co2回热器22进行回热;在接下来的冷凝过程中,考虑到此处lng冷较少,如果仅靠本船lng汽化量与-55℃左右的冷,难以供给跨临界二氧化碳朗肯循环所需的冷量,并且在两级级联朗肯循环中,各循环工质在泵加压后具有相当可观的冷能尚未利用,因此考虑将尚未利用的朗肯循环工质中富裕冷能提出为跨临界二氧化碳朗肯循环供给冷能。所以在co2回热器22的出口连接第三分流器25,将工质分为三路,第一路工质进入第三加热器6吸收lng冷能后变为低温液体,第二路工质进入第三加热器16吸收第二级朗肯循环回路的循环工质冷能,第三路工质进入第二加热器10吸收第一级朗肯循环回路的循环工质冷能,三者合流后再次进入工质泵21加压,完成循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1