一种过滤件快捷更换的驻车加热器的制作方法

1.本实用新型涉及供暖器产品,具体涉及一种过滤件快捷更换的驻车加热器。

背景技术:

2.驻车加热器是独立于汽车发动机的车载加热装置,有其自己的燃油管路、电路、燃烧加热装置和控制装置等。不需启动发动机即可对冬季低温寒冷环境中停放的汽车发动机和驾驶室进行预热升温。

3.现有的驻车加热器通常包括机壳、空气风扇、助燃风扇、点火针、燃料传输管道以及热交换器,其中,机壳内设置有空气传输流道以及火焰燃烧室,热交换器安装于机壳用于将空气传输流道以及火焰燃烧室隔断,且空气传输流道包括进气口以及出气口,此外,空气风扇设置于空气传输流道内用于驱动空气传输流道内的空气从进气口朝出气口方向流动,助燃风扇设置于火焰燃烧室内,用于驱动助燃空气通入火焰燃烧室提供氧气助燃,点火针设置于火焰燃烧室,燃料传输管道用于与油箱连接,并一端延伸至点火针,因此,便可通过燃料传输管道吸取油箱内的燃油并传输至点火针,使得点火针点燃燃油在火焰燃烧室内进行燃烧发热,从而通过热交换器加热空气传输流道内的空气,使得不断对从进气口进入空气传输流道内的空气进行加热,并在加热后从出气口传出通入驾驶室内进行加热。

4.由于驻车加热器通常安装于车辆的前侧引擎盖内,即安装于驾驶室的外侧,因此,从进气口通入空气传输流道内的空气质量较差(引擎盖内堆积的灰尘以及外界空气质量不一),因此,需要在进气口处安装过滤网而实现对通入空气的过滤,用于保证经过加热通入驾驶室内的空气质量。

5.但是,现有的过滤网通常采用旋盖或者直接焊接的方式安装于进气口,因此,将会出现过滤网长期使用后需要更换而无法实现便捷的更换的问题。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供一种设置安装架而可实现将需要更换的过滤件提前安装,并通过安装架滑移而将新的过滤件与旧的过滤件快速更换的一种过滤件快捷更换的驻车加热器。

7.为实现上述目的,本实用新型提供了如下技术方案:包括机壳、空气风扇、助燃风扇、点火针、燃料传输管道以及热交换器,所述机壳内设置有空气传输流道以及火焰燃烧室,所述空气传输流道包括进气口以及出气口,所述热交换器安装于机壳内,用于隔断空气传输流道以及火焰燃烧室,所述空气风扇设置于空气传输流道内,所述助燃风扇、点火针设置于火焰燃烧室内,所述燃料传输管道设置于机壳,且燃料传输管道的一端延伸至点火针,所述机壳位于进气口处设置有过滤组件,所述过滤组件包括安装架、过滤件,所述机壳设置有沿平行进气口方向的安装滑轨,所述安装架滑移设置于安装滑轨,所述安装架上沿安装滑轨的轨道方向排列设置有与过滤件形状大小相适配的第一嵌槽以及第二嵌槽,且进气口位于第一嵌槽以及第二嵌槽的滑移轨迹上,所述第一嵌槽贯穿安装架设置有供过滤件进出

第一嵌槽的第一拆装口,所述第二嵌槽贯穿安装架设置有供过滤件进出第二嵌槽的第二拆装口。

8.通过采用上述技术方案,过滤件采用安装于第一嵌槽或者第二嵌槽并随安装架进行滑移而移动至进气口位置实现对空气风扇驱动进入空气传输流道内的空气进行过滤,且在长期使用过后导致进气口位置处的过滤件积尘过多时,通过在未安装过滤件的第一嵌槽以及第二嵌槽内装入新的过滤件,且通过将该新的过滤件随安装架进行移动而移动至进气口处,且将积尘过多的过滤件移出进气口而便于拆卸,整体安装过程中安装新的过滤件同时拆卸旧的过滤件,提高了安装效率。

9.本实用新型进一步设置为:所述第一拆装口以及第二拆装口与进气口相互平行,且第一拆装口以及第二拆装口位于安装架背离进气口侧。

10.通过采用上述技术方案,第一拆装口以及第二拆装口由于朝向背离进气口侧,因此,该侧拆装的受力作用更加稳定,且拆装不受驻车加热器的机壳的影响。

11.本实用新型进一步设置为:所述安装滑轨沿垂直进气口方向背离进气口侧设置有防脱面,当所述的第一嵌槽位于进气口处时,第一嵌槽内的过滤件相抵防脱面,当所述的第二嵌槽位于进气口处时,第二嵌槽内的过滤件相抵防脱面。

12.通过采用上述技术方案,防脱面的设置使得过滤件随安装架移动至进气口位置后,过滤件在防脱面的限位作用下无法朝第一拆装口或者第二拆装口脱出第一嵌槽或者第二嵌槽,保证过滤使用时的安装稳定性,且在过滤件随安装架移动脱离进气口位置后,过滤件脱离防脱面的限制而便捷的从第一嵌槽以及第二嵌槽内脱出进行拆装。

13.本实用新型进一步设置为:所述防脱面上沿安装滑轨的轨道方向排列设置有若干的第一半球凸点,所述过滤件沿垂直进气口方向背离进气口侧设置有与各第一半球凸点对应的第一半球凹槽。

14.通过采用上述技术方案,防脱面上第一半球凸点的设置,使得当过滤件移动至进气口后,第一半球凸点卡接于第一半球凹槽而实现卡接固定,使得驻车加热器使用过程中过滤件相对机壳的固定更加的稳定,而当需要移动安装架则需要采用一定的作用力实现第一半球凸点与第一半球凹槽错位。

15.本实用新型进一步设置为:所述安装滑轨沿垂直进气口方向朝向进气口侧设置有定位面,所述定位面上沿安装滑轨的轨道方向排列设置有若干的第二半球凸点,所述安装架沿垂直进气口方向朝向进气口侧设置有与各第二半球凸点对应的第二半球凹槽以及第三半球凹槽,且第二半球凹槽对应第一嵌槽,第三半球凹槽对应第二嵌槽。

16.通过采用上述技术方案,安装架通过定位面上的第二半球凸点与第二半球凹槽的卡接配合而在第一嵌槽位于进气口处时,第二半球凸点卡接于第二半球凹槽而实现卡接固定,使得驻车加热器使用过程中安装架相对机壳的固定更加的稳定而同步实现稳定过滤件,而当需要移动安装架则需要采用一定的作用力实现第二半球凸点与第二半球凹槽错位,同理,安装架通过定位面上的第二半球凸点与第三半球凹槽的卡接配合而在第二嵌槽位于进气口处时,第二半球凸点卡接于第三半球凹槽而实现卡接固定,使得驻车加热器使用过程中安装架相对机壳的固定更加的稳定而同步实现稳定过滤件,而当需要移动安装架则需要采用一定的作用力实现第二半球凸点与第三半球凹槽错位。

17.本实用新型进一步设置为:所述机壳位于进气口处设置有锁止拨钮,所述机壳上

设置有供锁止拨钮沿垂直进气口方向滑移的锁止导轨,所述锁止拨钮上设置有锁止插块,所述过滤件设置有供锁止插块插设的第一锁止插孔,所述安装架上在第一嵌槽处设置有供锁止插块插设的第二锁止插孔以及在第二嵌槽处设置有供锁止插块插设的第三锁止插孔,所述锁止拨钮与机壳之间压缩设置有用于驱动锁止插块将进气口处的过滤件与安装架固定连接的复位弹簧。

18.通过采用上述技术方案,锁止拨钮的设置,使得当安装架带动新的过滤件移动至进气口位置后,在复位弹簧的作用下,锁止拨钮将会带动锁止插块朝进气口位置的第一锁止插孔以及第二锁止插孔或者第三锁止插孔内插设,从而将过滤件、安装架以及机壳高强度连接,保证过滤件使用的稳定性,而当需要移动安装架更换新的过滤件时,通过操作者受力驱动锁止拨钮的滑移使得锁止插块脱离对过滤件以及安装架的限位而实现滑移。

19.本实用新型进一步设置为:所述安装架沿安装滑轨的轨道方向两侧设置有第一定位凸块以及第二定位凸块,当所述的第一嵌槽位于进气口处时,第一定位凸块相抵机壳,当所述的第二嵌槽位于进气口处时,第二定位凸块相抵机壳。

20.通过采用上述技术方案,第一定位凸块以及第二定位凸块的设置可实现安装架的滑移行程范围,防止安装架在滑移过程中脱离机壳,保证拆装的稳定性,且由于当第一嵌槽位于进气口处时,第一定位凸块相抵机壳,当第二嵌槽位于进气口处时,第二定位凸块相抵机壳,使得第一定位凸块以及第二凸块还实现了装配定位的便捷性。

21.下面结合附图和具体实施方式对本实用新型作进一步描述。

附图说明

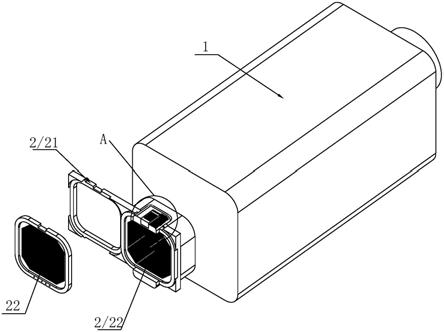

22.图1为本实用新型具体实施方式的装配图;

23.图2为本实用新型具体实施方式的剖视图;

24.图3为本实用新型具体实施方式中机壳与锁止拨钮的装配图;

25.图4为本实用新型具体实施方式中机壳与锁止拨钮的装配图;

26.图5为本实用新型具体实施方式中安装架的零件图;

27.图6为本实用新型具体实施方式中安装架的零件图;

28.图7为本实用新型具体实施方式中过滤件的零件图;

29.图8为本实用新型具体实施方式中锁止拨钮的零件图;

30.图9为图1中a的放大图;

31.图10为图3的部分放大图;

32.图11为图4的部分放大图。

具体实施方式

33.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

34.如图1

‑

图2所示,本实用新型公开了一种过滤件快捷更换的驻车加热器,包括机壳1、空气风扇91、助燃风扇92、点火针93、燃料传输管道94、热交换器95以及控制器96,机壳1内设置有空气传输流道11以及火焰燃烧室12,空气传输流道11位于机壳1的左侧设置有进气口111、位于机壳1的右侧设置有出气口112,火焰燃烧室12位于机壳1的下端左侧设置有

助燃入口121、位于机壳1的下端右侧设置有助燃出口122,此外,热交换器95安装于机壳1内,通过热交换器95将空气传输室与火焰燃烧室12进行分隔,而空气风扇91通过转动安装于空气传输流道11位于进气口111侧,助燃风扇92、点火针93设置于火焰燃烧室12内,且在助燃风扇92的作用下,助燃空气可从助燃入口121进入火焰燃烧室12内,并从助燃出口122排出,燃料传输管道94通过卡接等方式固定安装于机壳1,且燃料传输管道94的一端延伸至点火针93,此外,控制器96设置于机壳1内,使得通过控制器96而实现控制空气风扇91、助燃风扇92的转动、转速,因此,通过燃料传输管道94吸取油箱内的燃油并传输至点火针93,使得点火针93点燃燃油在火焰燃烧室12内进行燃烧发热,从而从进气口111进入空气传输流道11内的空气通过热交换器95加热,使得加热后的空气从出气口112排出用于传输至驾驶室内而进行车辆加热。

35.结合图3

‑

图11所示,本实施例中的机壳1位于进气口111左侧设置有过滤组件2,过滤组件2包括安装架21及过滤件22,过滤件22包括呈方状环形的外框221以及内置于外框221的内网222,机壳1左侧的上下两端分别通过一体成型l形的安装部13而实现安装部13与机壳1左端之间形成沿前后方向延伸的安装滑轨14,其中,安装架21呈方形板,且安装架21的上下两侧通过分别卡设于上下两道安装滑轨14内而实现滑移设置于安装滑轨14,此外,安装架21内开设有形状大小与外框221相适配的第一嵌槽211以及第二嵌槽212,且第一嵌槽211以及第二嵌槽212沿前后方向间距排列设置,以及进气口111位于第一嵌槽211以及第二嵌槽212的滑移轨迹上,此外,第一嵌槽211朝左贯穿安装架21开设有供过滤件22进出第一嵌槽211的第一拆装口213,而第二嵌槽212朝左贯穿安装架21开设有供过滤件22进出第二嵌槽212的第二拆装口214,且第一嵌槽211以及第二嵌槽212右侧呈开口的方式而实现左右连通,因此,过滤件22采用外框221卡接于第一嵌槽211或者第二嵌槽212并随安装架21进行前后滑移而移动至进气口111位置实现对空气风扇91驱动进入空气传输流道11内的空气进行过滤,且在长期使用过后导致进气口111位置处的过滤件22积尘过多时,通过在未安装过滤件22的第一嵌槽211或者第二嵌槽212内装入新的过滤件22,且通过将该新的过滤件22随安装架21进行前后方向的移动而移动至进气口111处,且将积尘过多的过滤件22移出进气口111而便于拆卸,整体安装过程中安装新的过滤件22同时拆卸旧的过滤件22,提高了安装效率。

36.另外,本实施例中的安装架21上下两端的前后两侧分别凸出设置有第一定位凸块215以及第二定位凸块216,且当第一嵌槽211位于进气口111处时,第一定位凸块215的后侧相抵机壳1,而当第二嵌槽212位于进气口111处时,第二定位凸块216的前侧相抵机壳1,使得第一定位凸块215以及第二定位凸块216的设置不但实现安装架21的滑移行程范围,防止安装架21在滑移过程中脱离机壳1,保证拆装的稳定性,而且由于当第一嵌槽211位于进气口111处时,第一定位凸块215相抵机壳1,当第二嵌槽212位于进气口111处时,第二定位凸块216相抵机壳1,使得第一定位凸块215以及第二凸块还实现了装配定位的便捷性。

37.优选的,本实施例中的各安装滑轨14左侧设置有防脱面15,且当第一嵌槽211位于进气口111处时,第一嵌槽211内的外框221的上下两边分别相抵对应的防脱面15,而当第二嵌槽212位于进气口111处时,第二嵌槽212内的外框221的上下两边分别相抵对应的防脱面15,因此,防脱面15的设置使得过滤件22随安装架21移动至进气口111位置后,外框221在防脱面15的限位作用下无法朝左从第一拆装口213或者第二拆装口214脱出第一嵌槽211或者

第二嵌槽212,保证过滤使用时的安装稳定性,且在过滤件22随安装架21移动脱离进气口111位置后,外框221脱离防脱面15的限制而便捷的从第一嵌槽211以及第二嵌槽212内脱出进行拆装。

38.另外,本实施例中的位于下侧的防脱面15上沿前后方向排列设置有若干的第一半球凸点151,对应的,外框221左侧设置有与各第一半球凸点151对应的第一半球凹槽223,因此,当过滤件22移动至进气口111后,第一半球凸点151卡接于第一半球凹槽223而实现卡接固定,使得驻车加热器使用过程中过滤件22相对机壳1的固定更加的稳定,而当需要移动安装架21则需要采用一定的作用力实现第一半球凸点151与第一半球凹槽223错位。

39.此外,本实施例中的各安装滑轨14朝右侧设置有定位面16,位于下侧的定位面16上沿前后方向排列设置有若干的第二半球凸点161,对应的,安装架21朝右侧设置有与各第二半球凸点161对应的第二半球凹槽217以及第三半球凹槽218,且第二半球凹槽217与第一嵌槽211的位置对应,第三半球凹槽218与第二嵌槽212的位置对应,因此,安装架21通过定位面16上的第二半球凸点161与第二半球凹槽217的卡接配合而在第一嵌槽211位于进气口111处时,第二半球凸点161卡接于第二半球凹槽217而实现卡接固定,使得驻车加热器使用过程中安装架21相对机壳1的固定更加的稳定而同步实现稳定过滤件22,而当需要移动安装架21则需要采用一定的作用力实现第二半球凸点161与第二半球凹槽217错位,同理,安装架21通过定位面16上的第二半球凸点161与第三半球凹槽218的卡接配合而在第二嵌槽212位于进气口111处时,第二半球凸点161卡接于第三半球凹槽218而实现卡接固定,使得驻车加热器使用过程中安装架21相对机壳1的固定更加的稳定而同步实现稳定过滤件22,而当需要移动安装架21则需要采用一定的作用力实现第二半球凸点161与第三半球凹槽218错位。

40.另外,本实施例中的机壳1位于进气口111上方的安装部13上设置有锁止拨钮3,且机壳1位于锁止拨钮3的前后两侧分别开设有沿左右方向延伸的锁止导轨17,而锁止拨钮3通过前后凸出滑移插块31的方式而实现滑移安装于锁止导轨17,此外,锁止拨钮3下方通过设置有锁止插块33,且锁止插块33的左端与锁止拨钮3的左端采用一体成型的方式而实现固定连接,此外,过滤件22设置有供锁止插块33插设的第一锁止插孔224,安装架21上在第一嵌槽211处设置有供锁止插块33插设的第二锁止插孔2101以及在第二嵌槽212处设置有供锁止插块33插设的第三锁止插孔2102,而各锁止导轨17内位于对应滑移插块31的左侧与机壳1之间压缩设置有复位弹簧4,使得当安装架21带动新的过滤件22移动至进气口111位置后,在复位弹簧4的作用下,锁止拨钮3将会带动锁止插块33朝进气口111位置的第一锁止插孔224以及第二锁止插孔2101或者第三锁止插孔2102内插设,从而将过滤件22、安装架21以及机壳1高强度连接,保证过滤件22使用的稳定性,而当需要移动安装架21更换新的过滤件22时,通过操作者受力驱动锁止拨钮3的滑移使得锁止插块33脱离对过滤件22以及安装架21的限位而实现滑移。

41.优选的,本实施例中的锁止拨钮3的上端表面设置有若干的凸纹32而使得增大摩擦系数增大摩擦作用力来实现驱动锁止拨钮3滑移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1