一种多重防护的机油滤清器的制作方法

1.本实用新型涉及机油过滤技术领域,更具体地说,它涉及一种多重防护的机油滤清器。

背景技术:

2.机油在供给到发动机前,一般要通过机油滤清器对机油中的杂质进行过滤,现有的滤清器在底部设有旁通阀,一般有两种情况会导致旁通阀开启:1、滤清器内的滤芯失效即被完全堵塞时。2、在低温环境发动机刚启动时,机油粘度较大,促使旁通阀开启,以避免发动机在无机油的情况下运转。

3.现有的机油滤清器,每次车辆在低温环境下发动机冷启动时,发动机都会由于机油粘稠度较大而导致旁通阀开启,使得每次发动机冷启动都会有少量未过滤的机油进入发动机,由于经旁通阀循环的机油未得到滤芯过滤,而且还会将原有已被纸滤芯过滤出来的大颗粒杂质重新冲回到发动机中,容易给发动机带来较大伤害,另一方面,现有机油滤清器的密封垫在使用过程中容易断裂、老化,防腐性能差,耐压耐冲击性能差,使用寿命短,从而对不能满足市场及行业的需求。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种多重防护的机油滤清器,以解决上述问题。

5.为实现上述目的,本实用新型提供了如下技术方案:一种多重防护的机油滤清器,包括有圆柱形壳体、等距环设于壳体上端靠近边缘处的若干进油口、设置于壳体上端中心处且与进油口同轴设置的出油口,壳体内包括位于上层的过滤腔以及位于下层的旁通腔,过滤腔包括连接出油口的滤芯,滤芯与出油口之间具有第一止回阀,滤芯外圈套设有滤网套,滤网套与壳体内侧壁围合形成通油道,通油道上端连接进油口,通油道与进油口之间具有止回件,通油道的下方通过压差阀连接旁通腔,旁通腔与滤芯之间具有第二止回阀,旁通腔内具有用于对机油进行搅拌的搅拌组件,搅拌组件包括环设于旁通腔内的装配板,装配板上等距开设有若干通孔,每个通孔内均固定连接有通油管,通油管靠近第二止回阀的一端延伸至通孔外,通油管的延伸端通过轴承连接有搅拌件,第二止回阀外圈开设有滤油孔,壳体上方还具有高强度密封垫。

6.采用上述方案的优点是:当车辆在低温环境下,发动机冷启动时,由于油液粘稠度较高,通油道内的油压值过大促使压差阀打开,未过滤机油通过压差阀进入旁通腔,旁通腔内环设有装配板,油液由装配板上的通孔进入装配板内部,油液经过通孔会促使搅拌件转动并对装配板内部的机油进行搅拌,快速降低未过滤机油的粘稠度,经过搅拌后且粘稠度正常的机油会优先经过滤油孔的过滤进入滤芯,并由出油口排出,通过过滤腔以及搅拌组件的多重防护,解决了每次发动机冷启动时都会有少量粘稠度较高的油液未经过滤便直接由旁通腔输入至发动机内,当滤网套及滤油孔均发生堵塞时,机油便通过第二止回阀进入

滤芯,另一方面壳体上方具有高强度密封垫,增强滤清器使用时的密闭性及稳定性。

7.本实用新型进一步设置为:搅拌件连接通孔的一端具有通油腔,通油腔开口处的中段部分通过连接板固定连接有转轴,转轴另一端延伸至通油管内且具有螺旋涡轮件,搅拌件远离轴承一端的端头处具有至少一个搅拌叶,搅拌叶的内侧具有至少一个喷嘴,喷嘴均连接通油腔。

8.采用上述方案的优点是:通过油液对螺旋涡轮件施加液压力,促使螺旋涡轮件转动,螺旋涡轮件转动并通过转轴带动搅拌件转动,搅拌件转动带动搅拌叶转动并对装配板内部的油液进行搅拌,其中轴承能够最大程度降低搅拌件运动过程中的摩擦系数,使得搅拌件即使在液压较小的情况下也能带动搅拌叶转动。

9.本实用新型进一步设置为:喷嘴的出液端均统一朝向顺时针或逆时针方向倾斜,搅拌叶采用镰刀状结构设计且每个搅拌叶的尖端与喷嘴出液端的朝向相反,搅拌叶上还开设有若干孔隙。

10.采用上述方案的优点是:喷嘴由水压喷射产生后坐力带动搅拌件顺时针或逆时针转动,通过螺旋涡轮件以及喷嘴同步带动搅拌件朝向同侧转动,可以进一步提高搅拌件的搅拌效率,进一步的,搅拌叶采用镰刀状结构设计可以更高效的对油液进行搅拌,孔隙的形状为三角形且沿搅拌件径向均匀分布,孔隙可减小油液搅拌时的阻力进而加快搅拌速度,孔隙沿搅拌件径向均匀分布,可引导油液顺着搅拌叶高速运动,提高搅拌件的搅拌效率,其中喷嘴以及搅拌叶的数量可为多个,本实用新型优选为三个。

11.本实用新型进一步设置为:装配板与壳体侧壁之间具有阻挡块,阻挡块上端具有导流斜面,导流斜面的最低点与通孔的最低点高度一致。

12.采用上述方案的优点是:通过设置阻挡块避免油液堆积在壳体角落,同时通过导流斜面可以更高效的将油液导流至通孔内。

13.本实用新型进一步设置为:滤油孔内设有吸附网。

14.采用上述方案的优点是:通过吸附网对油液内部的杂质进行吸附,避免油液内的杂质进入发动机对发动机造成伤害。

15.本实用新型进一步设置为:高强度密封垫由内至外依次设有基层、防腐层、耐磨层以及涂胶层,基层上端面还凹设有金属片。

16.采用上述方案的优点是:通过基层增强高强度密封垫的耐压性,通过耐磨层增强高强度密封垫的耐磨性,通过涂胶层使得高强度密封垫更紧密的贴合连接件进而提高密封性能,通过金属片增强高强度密封垫的整体强度,防止断裂。

17.本实用新型进一步设置为:防腐层具有用于注入防腐剂的注液腔,注液腔内具有若干加强件,加强件采用工字型结构设计。

18.采用上述方案的优点是:通过在注液腔内注入防腐剂进一步提高防腐层的防腐效果,同时在注液腔内设置工字型加强件增强高强度密封垫的耐压耐冲击性能,进而提高整体使用寿命。

附图说明

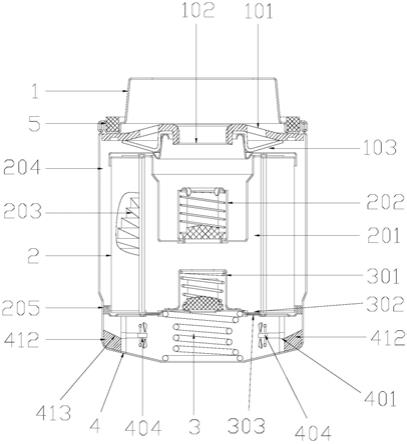

19.图1为本实用新型的结构剖视图;

20.图2为本实用新型的俯视图;

21.图3 为本实用新型的搅拌件的结构示意图;

22.图4为本实用新型搅拌叶及喷嘴的结构示意图;

23.图5为本实用新型的高强度密封垫的截面图。

24.附图标记:1、壳体;101、进油口;102、出油口;103、止回件;2、过滤腔;201、滤芯;202、第一止回阀;203、滤网套;204、通油道;205、压差阀;3、旁通腔;301、第二止回阀;302、滤油孔;303、吸附网;4、装配板;401、通孔;402、通油管;403、轴承;404、搅拌件;405、通油腔;406、连接板;407、转轴;408、螺旋涡轮件;409、搅拌叶;410、喷嘴;411、孔隙;412、阻挡块;413、导流斜面;5、高强度密封垫;501、基层;502、防腐层;503、耐磨层;504、涂胶层;505、金属片;506、注液腔;507、加强件。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参阅图1

‑

5所示,本实用新型实施例的一种多重防护的机油滤清器,包括有圆柱形壳体1、等距环设于壳体1上端靠近边缘处的若干进油口101、设置于壳体1上端中心处且与进油口101同轴设置的出油口102,壳体1内包括位于上层的过滤腔2以及位于下层的旁通腔3,过滤腔2包括连接出油口102的滤芯201,滤芯201与出油口102之间具有第一止回阀202,滤芯201外圈套设有滤网套203,滤网套203与壳体1内侧壁围合形成通油道204,通油道204上端连接进油口101,通油道204与进油口101之间具有止回件103,通油道204的下方通过压差阀205连接旁通腔3,旁通腔3与滤芯201之间具有第二止回阀301,旁通腔3内具有用于对机油进行搅拌的搅拌组件,搅拌组件包括环设于旁通腔3内的装配板4,装配板4上等距开设有若干通孔401,每个通孔401内均固定连接有通油管402,通油管402靠近第二止回阀301的一端延伸至通孔401外,通油管402的延伸端通过轴承403连接有搅拌件404,第二止回阀301外圈开设有滤油孔302,壳体1上方还具有高强度密封垫5。在使用时,未过滤的机油通过进油口101进入通油道204内,进油口101入口的止回件103可以避免进入通油道204内的油液回流,油液经过通油道204到达过滤腔2,当滤芯201未堵塞且油液粘稠度正常时,油液经过滤网套203过滤并进入滤芯201,而后从出油口102排出;当车辆在低温环境下,发动机冷启动时,由于油液粘稠度较高,通油道204内的油压值过大促使压差阀205打开,未过滤机油通过压差阀205进入旁通腔3,由于旁通腔3内环设有装配板4且装配板4上下两端与旁通腔3的上下两端面固定连接,油液由装配板4上的通孔401进入装配板4内部,当油液经过通孔401时会促使搅拌件404转动并对装配板4内部的机油进行搅拌,由于搅拌件404的碰撞和摩擦提高机油的温度,快速降低未过滤机油的粘稠度,避免粘稠度较高的机油直接进入发动机,经过搅拌后且粘稠度正常的机油会优先经过滤油孔302的过滤进入滤芯201,并由出油口102排出,当滤网套203及滤油孔302均发生堵塞时,机油便通过第二止回阀301进入滤芯201。

27.搅拌件404连接通孔401的一端具有通油腔405,通油腔405开口处的中段部分通过连接板406固定连接有转轴407,转轴407另一端延伸至通油管402内且具有螺旋涡轮件408,

搅拌件404远离轴承403一端的端头处具有至少一个搅拌叶409,搅拌叶409的内侧具有至少一个喷嘴410,喷嘴410均连接通油腔405。在使用时,当油液进入通油管402时,油液对螺旋涡轮件408施加液压力,促使螺旋涡轮件408转动,螺旋涡轮件408转动并通过转轴407带动搅拌件404转动,搅拌件404转动带动搅拌叶409转动并对装配板4内部的油液进行搅拌,而后通油管402内的油液继续运动进入通油腔405,并由喷嘴410输送至装配板4内部,其中轴承403能够最大程度降低搅拌件404运动过程中的摩擦系数,使得搅拌件404即使在液压较小的情况下也能带动搅拌叶409转动。

28.喷嘴410的出液端均统一朝向顺时针或逆时针方向倾斜,搅拌叶409采用镰刀状结构设计且每个搅拌叶409的尖端与喷嘴410出液端的朝向相反,搅拌叶409上还开设有若干孔隙411。在使用时,油液进入通油腔405并由喷嘴410喷出,喷嘴410的出液端均统一朝向顺时针或逆时针方向倾斜,使得喷嘴410由水压喷射产生后坐力带动搅拌件404顺时针或逆时针转动,通过螺旋涡轮件408以及喷嘴410同步带动搅拌件404朝向同侧转动,可以进一步提高搅拌件404的搅拌效率,进一步的,搅拌叶409采用镰刀状结构设计可以更高效的对油液进行搅拌,孔隙411的形状为三角形且沿搅拌件404径向均匀分布,孔隙411可减小油液搅拌时的阻力进而加快搅拌速度,孔隙411沿搅拌件404径向均匀分布,可引导油液顺着搅拌叶409高速运动,提高搅拌件404的搅拌效率,其中喷嘴410以及搅拌叶409的数量可为多个,本实用新型优选为三个。

29.装配板4与壳体1侧壁之间具有阻挡块412,阻挡块412上端具有导流斜面413,导流斜面413的最低点与通孔401的最低点高度一致。在使用时,阻挡块412设置于壳体1内部的左下角或右下角,通过设置阻挡块412避免油液堆积在壳体1角落,同时通过导流斜面413可以更高效的将油液导流至通孔401内。

30.滤油孔302内设有吸附网303。在使用时,经过搅拌件404搅拌后且粘稠度正常的油液会优先经过滤油孔302输入至滤芯201内,通过吸附网303对油液内部的杂质进行吸附,避免油液内的杂质进入发动机进而对发动机造成伤害。

31.高强度密封垫5由内至外依次设有基层501、防腐层502、耐磨层503以及涂胶层504,基层501上端面还凹设有金属片505。在使用时,基层501采用天然橡胶材质制成可以增强高强度密封垫5的耐压性,耐磨层503采用丁腈橡胶材质制成可以增强高强度密封垫5的耐磨性,涂胶层504采用聚四氟乙烯涂层使得高强度密封垫5可以更紧密的贴合连接件进而提高密封性能,通过金属片505增强高强度密封垫5的整体强度,防止断裂。

32.防腐层502具有用于注入防腐剂的注液腔506,注液腔506内具有若干加强件507,加强件507采用工字型结构设计。在使用时,通过在注液腔506内注入防腐剂进一步提高防腐层502的防腐效果,同时在注液腔506内设置工字型加强件507增强高强度密封垫5的耐压耐冲击性能,进而提高整体使用寿命,其中工字型加强件507的上下两端分别抵接注液腔506的上下两侧内壁。

33.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1