一种盘式旋转爆震发动机

1.本发明涉及航天发动机试验技术领域,尤其涉及一种盘式旋转爆震发动机。

背景技术:

2.连续旋转爆震发动机的燃烧室通常设计为同轴环形结构,推进剂通过喷孔喷注到燃烧室中,通过恰当的点火方式点燃可燃混合物,在燃烧室内将会产生旋转传播的爆震波,高温高压的爆震产物从燃烧室开口端排出,产生推力,可替代现有的航空航天发动机,构成弹道导弹、巡航导弹、小型卫星和运载器的推动系统。此外,连续旋转爆震发动机可与涡轮、涡喷或冲压发动机相结合,构成新型的组合循环发动机,设计的盘式旋转爆震发动机即用于此处,目前盘式旋转爆震发动机的研究较少,且所设计的发动机多为氧化剂、可燃剂从外侧往内侧流动的盘式旋转爆震发动机,由中心往外侧流动的盘式旋转爆震发动机鲜有见闻。本发明所设计的发动机即为可燃混合气由中心往外侧流动的旋转爆震发动机。

技术实现要素:

3.本发明的目的是提供一种盘式旋转爆震发动机,解决常规盘式旋转爆震发动机的上述问题。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明提供了一种盘式旋转爆震发动机,包括:

6.中心杆,其为变径杆;

7.主燃烧盘,其包括套设在所述中心杆上截面最大一端部的套筒和设置于该套筒另一端的燃烧盘,其中所述套筒与所述中心杆之间形成有氧化剂积气腔;在所述燃烧盘内开设有多个连通气态燃料进气管的射流管;

8.环缝调节盘,其密封套设于所述中心杆上,且其端面与所述主燃烧盘上的燃烧盘形成用于氧化剂与气态燃料混合的流道;

9.环缝调节环,其限位套设在所述中心杆上,并通过更换不同长度的所述环缝调节环以改变所述环缝调节盘与所述燃烧盘之间的间距;该间距为燃烧室的宽度;

10.外燃烧盘,其密封套设在所述环缝调节盘上,在所述外燃烧盘的外周壁还设置有内环套,其中所述外燃烧盘的端面与所述内环套的一侧壁分别与所述主燃烧盘形成燃料室;在所述内环套的外部设置有外环套,所述内环套与所述外环套形成连通所述燃料室的爆震室;在所述燃料室内设置有点火杆;

11.燃烧室宽度调节环,其限位套设在所述中心杆上,并通过更换不同长度的所述燃烧室宽度调节环以改变所述外燃烧盘的端面到所述主燃烧盘的间距,即燃烧室宽度。

12.本实施例中,进一步地优化,在所述主燃烧盘的套筒上安装有多个连通所述氧化剂积气腔的氧化剂进气管,其中所述氧化剂进气管通过直角转接头b、不锈钢弯管b和直连接头b连通氧化器分流器。

13.本实施例中,再进一步地优化,在所述主燃烧盘上密封安装有压板,所述燃烧盘与

所述压板形成气体燃料积气腔,在所述气体燃料积气腔的外部设置有多个气态燃料进气管;所述气态燃料进气管通过直角转接头a、不锈钢弯管a和直连接头a连通气态燃料分流器。

14.本实施例中,再进一步地优化,在所述主燃烧盘上且靠近所述环缝调节盘的一端面上开设有v型槽,在所述主燃烧盘内开设有多个连通所述气体燃料积气腔与所述v型槽的射流孔。

15.本实施例中,再进一步地优化,在所述中心杆上依次安装有主燃烧盘、环缝调节环、环缝调节盘、燃烧室宽度调节环、外燃烧盘,并通过平垫a、弹垫a、以及螺母a对其进行锁紧固定;所述主燃烧盘通过平垫b、弹垫b、螺钉b安装在所述中心杆最粗的一端。

16.本实施例中,再进一步地优化,所述主燃烧盘上的套筒一端固定在所述中心杆上最粗一端,并通过o型圈a对所述主燃烧盘与所述中心杆进行密封;

17.所述压板与所述主燃烧盘的套筒之间通过o型圈b进行密封,与所述主燃烧盘的燃烧盘之间通过四氟胶垫a和四氟胶垫b进行密封;

18.所述内环套设置在所述外燃烧盘的外周并通过o型圈c进行密封;

19.所述环缝调节盘套设在所述中心杆上并通过o型圈d进行密封。

20.本实施例中,再进一步地优化,在所述外环套的外壁设置有连通所述爆震燃烧室的pcb测量组件,所述pcb测量组件包括pcb高频压力传感器和用于将所述pcb高频压力传感器安装在所述外环套上的pcb安装螺纹套、四氟胶垫c、pcb安装座、四氟胶垫d;在所述气体燃料积气腔内安装有静压传感器。

21.本实施例中,再进一步地优化,在所述外燃烧盘上设置有延伸向燃烧室的点火杆,在所述内环套上通过内六角沉头螺钉安装有对所述点火杆和连接线进行保护的保护筒。

22.本实施例中,再进一步地优化,所述内环套过螺钉、平垫c、以及弹垫c安装在所述外燃烧盘的外壁。

23.本实施例中,再进一步地优化,所述中心杆为两段变径杆,所述环缝调节环的端部限位套设在所述中心杆的变径处。

24.与现有技术相比,本发明的有益技术效果:

25.本技术中可通过更换环缝调节环的宽度的方式改变氧化剂进气环缝宽度、更换燃烧室宽度调节环的方式改变燃烧室的宽度、更换内、外换套的方式改变燃烧室出口的最小环宽,从而分别研究氧化剂进气环缝宽度、燃烧室宽、燃烧室出口环宽对旋转爆震发动机工作状态的影响;其中体态燃料的喷注方向指向中心,利用了高速流动边界产生负压的原理,在环缝处进行氧化剂和气态燃剂的掺混,获得更好的掺混效果,形成更加稳定的旋转爆震波。

附图说明

26.下面结合附图说明对本发明作进一步说明。

27.图1为本发明盘式旋转爆震发动机中主体后视示意图;

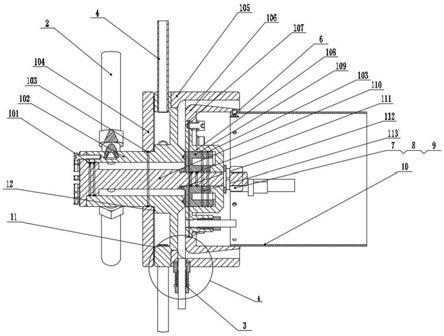

28.图2为本发明盘式旋转爆震发动机的主体截面示意图;

29.图3为本发明盘式旋转爆震发动机的结构示意图;

30.图4为本发明盘式旋转爆震发动机中燃烧室截面示意图;

31.图5为本发明盘式旋转爆震发动机中燃料管和氧化剂的安装示意图;

32.图6为本发明盘式旋转爆震发动机中局部放大的示意图;

33.图7为本发明盘式旋转爆震发动机中pcb测量组件安装示意图。

34.附图标记说明:

35.1、发动机主体;101、o型圈a;102、主燃烧盘;103、o型圈b;104、压板;105、外环套;106、内环套;107、o型圈c;108、外燃烧盘;109、环缝调节盘;110、中心杆;111、o型圈d;112、环缝调节环;113、燃烧室宽度调节环;

36.2、氧化剂进气管;

37.3、pcb测量组件;301、pcb高频压力传感器;302、pcb安装螺纹套;303、四氟胶垫c;304、pcb安装座;305、四氟胶垫d;

38.4、气态燃料进气管;

39.5、点火杆;6、内六角沉头螺钉;7、平垫a;8、弹垫a;9、螺母a;10、保护筒;11、四氟胶垫a;12、四氟胶垫b;13、平垫b;14、弹垫b;15、螺钉b;16、静压传感器;17、螺钉;18、平垫c;19、弹垫c;20、氧化剂积气腔;21、气体燃料积气腔;22、燃烧室;23、直角转接头a;24、不锈钢弯管a;25、直连接头a;26、气态燃料分流器;27、直角转接头b;28、不锈钢弯管b;29、直连接头b;30、氧化器分流器;31、射流孔;32、v型槽。

具体实施方式

40.本实施例中公开了一种盘式旋转爆震发动机,包括:在所述中心杆110上依次安装有主燃烧盘102、环缝调节环112、环缝调节盘109、燃烧室宽度调节环113、外燃烧盘108;

41.其中所述中心杆110的右端通过平垫a7、弹垫a8、以及螺母9对其进行锁紧固定;所述主燃烧盘102通过平垫b13、弹垫b14、螺钉b15安装在所述中心杆110最粗的一端(左端);

42.如图2和图3所示,其中所述中心杆110为变径杆;具体地,所述中心杆110为两段变径杆结构,所述环缝调节环112的端部限位套设在所述中心杆110的变径处,即本实施例中,所述中心杆110与环缝调节环112之间开设有轴向定位的匹配槽口;对所述环缝调节环112的一端面进行限位,其另一端面对安装在所述中心杆110上的环缝调节盘109进行限位。

43.如图2所示,本实施例中,所示主燃烧盘102包括套设在所述中心杆110上截面最大一端部的套筒和安装于该套筒另一端部的燃烧盘,其中所述套筒与所述中心杆110之间形成有氧化剂积气腔20;

44.如图6所示,本实施例中,在所述燃烧盘内开设有多个连通气态燃料进气管4的射流孔31;具体地,所述气态燃料积气腔21内的气态燃料通过80个φ0.8mm小孔(射流孔31)射流到v型槽32内;

45.氧化剂与气态燃料混合原理:

46.其中氧化剂高速流过进气环缝(环缝调节盘109与主燃烧盘之间预留的环形间隙),从而在v型槽32出易形成负压区,从而使得气态燃料能够顺利流出,并完成快速掺混,形成可燃混合气进入到燃烧室22。

47.如图4所示,其中在所述外燃烧盘108上设置有点火杆5的安装孔,如图2所示,在所述内环套106上通过内六角沉头螺钉6安装有对所述点火杆5和连接线进行保护的保护筒10。

48.如图2所示,本实施例中,所述环缝调节盘109密封套设于所述中心杆110上,且其端面与所述主燃烧盘102上的燃烧盘形成用于氧化剂与气态燃料混合的流道,其中所述v型槽32位于氧化剂与气态燃料混合的流道区域;其中所述环缝调节盘109套设在所述中心杆110上并通过o型圈d111进行密封。

49.如图2所示,本实施例中,所述环缝调节环112限位套设在所述中心杆110上,并通过更换不同长度的所述环缝调节环112以改变所述环缝调节盘109与所述燃烧盘之间的间距,从而实现调节不同的环缝调节环112改变燃烧室22的宽度。

50.如图2所示,本实施例中,所述外燃烧盘108密封套设在所述环缝调节盘109上,在所述外燃烧盘108的外周壁还安装有内环套106,其中所述外燃烧盘108的端面与所述内环套106的一侧壁分别与所述燃烧盘形成燃料室22;在所述内环套106外部设置有外环套105,所述内环套106与所述外环套105连通所述燃料室22形成燃烧产物出口通道;在所述燃料室22内安装有点火杆5;

51.所述燃烧室宽度调节环113限位套设在所述中心杆110上,并通过更换不同长度的所述燃烧室宽度调节环113以改变所述外燃烧盘108的端面到所述燃烧盘的间距,即燃烧室22宽度。

52.所述主燃烧盘102上的套筒一端固定在所述中心杆110上最粗一端,并通过o型圈a101对所述主燃烧盘102与所述中心杆110进行密封;所述压板104与所述主燃烧盘102的套筒之间通过o型圈b103进行密封,与所述主燃烧盘102的燃烧盘之间通过四氟胶垫a11和四氟胶垫b12进行密封;所述内环套106设置在所述外燃烧盘108的外周并通过o型圈c107进行密封;所述内环套106通过螺钉17、平垫c18、以及弹垫c19安装在所述外燃烧盘108的外壁。

53.如图3和图5所示,在所述主燃烧盘102的套筒上安装有多个连通所述氧化剂积气腔20的氧化剂进气管2,其中所述氧化剂进气管2通过直角转接头b27、不锈钢弯管b28和直连接头b29连通氧化器分流器30;

54.在所述主燃烧盘102上密封安装有压板104,所述主燃烧盘102与所述压板104形成气体燃料积气腔21,在所述气体燃料积气腔21的设置的气态燃料进气孔,外部安装有多个气态燃料进气管4;所述气态燃料进气管4通过直角转接头a23、不锈钢弯管a24和直连接头a25连通气态燃料分流器26。

55.如图1-3所示,本实施例中,在所述外环套105的外壁安装有连通所述爆震燃烧室的pcb测量组件3,其中所述pcb测量组件3包括pcb高频压力传感器301和用于将所述pcb高频压力传感器301安装在所述外环套105上的pcb安装螺纹套302、四氟胶垫c303、pcb安装座304、四氟胶垫d305;在所述气体燃料积气腔21内安装有静压传感器16;

56.其中所述pcb测量组件3通过螺纹连接在外燃烧盘108和外环套105上,同一零件上的两个pcb高频压力传感器301与中心成90

°

,且不同零件的对应位置的pcb传感器在同一径向。

57.所述中心杆110的另一端依次串连进气环缝调节环112、进气环缝调节盘109、燃烧室宽度调节环113、外燃烧盘108,最后通过平垫、弹垫和螺母固定连接,所述中心杆110与进气环缝调节环112之间设置有轴向定位的匹配槽口,改变进气环缝调节环112可改变进气环缝的宽度,所述进气环缝调节盘109与中心杆110、外燃烧盘108之间安装有o型密封圈;同时所述进气环缝调节盘109和外燃烧盘108轴向夹有燃烧室22宽度调节环113,可通过改变燃

烧室宽度调节环113的方式调节燃烧室的宽度。

58.实验时,首先通入氧化剂,通过时序控制设置指定时间间隔,通入气态燃料,在进气环缝处快速掺混,并向四周扩散,期望获得好的喷注效果,指定时间后,通过点火控制前完成点火起爆,可燃混合物以等容fickett-jacobs燃烧模式组织燃烧,形成连续旋转传播的爆震波,从而持续产生高温高压燃烧产物,产生推力。

59.发动机的氧化剂和气态燃剂通过非预混喷注的方式注入到燃烧室22的前端并快速掺混,点火起爆后形成旋转传播的爆震波,高温高压的爆震产物从燃烧室22开口端排出,产生推力。也可将涡轮放置于燃烧室22后面,构成爆震涡轮发动机,催动涡轮转动形成轴向推力。

60.在本发明创造的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

61.以上实施例仅是对本发明创造的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1