一种基于永磁体预磁化和落座过程快速退磁的高速电磁阀

1.本发明涉及的是一种柴油机,具体地说是柴油机高压共轨装置。

背景技术:

2.高压共轨喷油系统是现代化柴油机实现高效率和排放的关键技术之一,特别是采用多次喷射策略,则会在低排放性的前提下实现柴油机经济性的进一步提升。

3.高速电磁阀是高压共轨喷油器的核心控制部件,是实现电控系统对共轨喷油器喷油特性灵活柔性控制的关键部件。因此,在电控高压共轨系统中,高速电磁阀需要具有较短的开启和关闭响应时间,以满足燃油系统对喷油的精确控制。然而,具有高动态响应特性的高速电磁阀面临着一个重要的问题-运动件间撞击力导致的打开和落座的不完全,这是实现高速电磁阀高动态性和工作稳定性亟需解决的技术问题。

技术实现要素:

4.本发明的目的在于提供能解决现有高速电磁阀动态响应较低、线圈温度高和衔铁落座不彻底的问题,提高高压共轨喷油器喷油稳定性的一种基于永磁体预磁化和落座过程快速退磁的高速电磁阀。

5.本发明的目的是这样实现的:

6.本发明一种基于永磁体预磁化和落座过程快速退磁的高速电磁阀,其特征是:包括壳体、铁芯、阀杆、衔铁、低压腔体、喷油器体,铁芯安装于壳体里,铁芯设置环形凹槽,环形凹槽里嵌入线圈骨架,线圈骨架缠绕线圈,铁芯中间开有轴向中心通孔和径向冷却油道,轴向中心通孔里安装复位弹簧,线圈骨架开有与铁芯径向冷却油道对齐相通的径向通孔,壳体上开设回油油孔和出油圆孔,回油油孔连通径向冷却油道,铁芯下方依次设置衔铁、低压腔体、喷油器体,低压腔体里设置低压油腔,喷油器体里设置高压油孔,喷油器体里设置阶梯圆孔,低压油腔通过出油油孔连通出油圆孔,阀杆穿过衔铁、低压腔体,阀杆的顶部位于铁芯轴向中心通孔内并位于复位弹簧下方,阀杆的底部位于阶梯圆孔和高压油孔里,阀杆位于低压油腔的部分设置凸台式结构,凸台式结构上方套有缓冲弹簧,凸台式结构与其下方的喷油器体相配合。

7.本发明还可以包括:

8.1、阀杆里设置相通的轴向油道、径向油道,径向油道与径向冷却油道相配合,阀杆底部设置两个与轴向油道相通杆的斜向油道并与喷油器体的阶梯圆孔连通。

9.2、衔铁的上表面嵌入永磁环,线圈骨架下表面高于铁芯的下表面形成环形空心凹槽,永磁环顶部的五分之二部分处在环形空心凹槽内,并与铁芯隔开。

10.3、永磁环嵌入衔铁的深度为永磁环高度的五分之一。

11.4、永磁环的充磁方向为径向充磁。

12.5、永磁环为完整的磁环或是三等分均匀间隔的磁环或是四等分均匀间隔的磁环。

13.6、衔铁所在腔室的壳体内壁上安装衔铁升程调节环。

14.7、阀杆底部外壁与喷油器体的阶梯圆孔的内壁之间留有0.01-0.05mm的落座节流阻尼间隙。

15.8、衔铁上端面设置碰撞凸台,铁芯下端面设置于碰撞凸台配合的限位环。

16.本发明的优势在于:

17.(1)在本发明中,衔铁嵌入永磁环的结构能够实现衔铁的预磁化,在线圈通过能够产生与永磁环极化方向相同磁场的电流时,线圈产生的磁场和永磁环产生的磁场叠加,永磁-电磁协同耦合励磁,穿过衔铁的总磁通量增加,使得衔铁受到的轴向电磁吸力变大,提高高速电磁阀的动态响应,同时阀杆底部的缓冲弹簧能够抑制由于电磁力变大引起的衔铁顶部碰撞的反弹;

18.(2)阀杆在向上运动的过程中,阀杆内径向油道与铁芯内径向冷却油道连通,燃油进入铁芯内和阀杆周围内,冷却发热的线圈及铁芯,提高电磁阀寿命;

19.(3)在线圈从通电状态转为不通电状态时,永磁环产生的磁通主要在铁芯部分构成磁回路,只有极少量磁通穿过铁芯,并且复位弹簧和缓冲弹簧对衔铁的合力较大,不会产生自锁,永磁环形成的磁回路能够降低线圈断电时的电感,有利于铁芯快速退磁,加速衔铁落座;

20.(4)在衔铁落座时,阀杆底部凸台起到液压缓冲作用,实现衔铁落座时的稳定。

附图说明

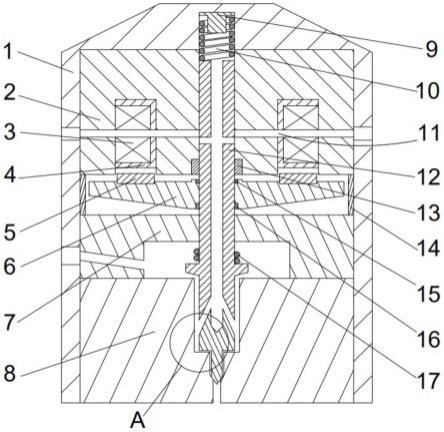

21.图1为本发明的结构示意图;

22.图2为图1中a处的局部放大图;

23.图3a为完成的磁环示意图,图3b为四等分均匀间隔的磁环,图3c为三等分均匀间隔的磁环;

24.图4为线圈通电时高速电磁阀的磁路示意图;

25.图5为线圈不通电时高速电磁阀的磁路示意图。

具体实施方式

26.下面结合附图举例对本发明做更详细地描述:

27.结合图1-5,本发明的结构组成包括壳体1、铁芯2、线圈3、线圈骨架4、永磁环5、衔铁6、低压腔体7、喷油器体8、弹簧座9、复位弹簧10、冷却油道11、阀杆12、限位环13、衔铁升程调节环14、衔铁上卡环15、衔铁下卡环16、缓冲弹簧17。喷油器体8上开有阶梯圆孔,并在阶梯圆孔下方开有高压油孔,低压腔体7中间开有大圆孔形成低压油腔、同时侧壁开有出油油孔,壳体1侧壁设置有出油圆孔,壳体1上的出油圆孔直径大于衔铁升程调节环14上出油油孔直径,并且二者相邻处的油孔圆心对齐布置,铁芯2上开有环形凹槽形成铁芯主磁极19和副磁极21,线圈3缠绕在线圈骨架4中,线圈骨架4的径向宽度等于铁芯环形凹槽的宽度、轴向高度等于或小于铁芯环形凹槽的深度,线圈骨架4嵌入在所述铁芯环形凹槽内,铁芯2的中间开有轴向中心通孔,复位弹簧10位于铁芯中心通孔内,低压腔体7轴向中心开有中心孔,阀杆12穿过低压腔体7,阀杆12头部在铁芯中心通孔内,衔铁升程调节环14布置在铁芯2与低压腔体7之间,衔铁6安装在阀杆12上部,衔铁6设有永磁环5嵌入在衔铁6上部,永磁环5的充磁方向为径向充磁,同时衔铁6上部靠近中心轴孔处设有碰撞凸台,永磁环5嵌入衔铁6

的深度为永磁环5高度的五分之一,线圈骨架4下表面高于铁芯2的下表面,形成环形空心凹槽,永磁环5顶部的五分之二部分处在环形空心凹槽内,但不与环形凹槽内侧和外侧的铁芯2相互接触,永磁环5上表面和线圈骨架4下表面的距离大于衔铁碰撞凸台和限位环13的轴向距离。永磁环5可以是完整的磁环;或是三等分均匀间隔的永磁环;或是四等分均匀间隔的永磁环。在阀杆12内开有轴向和径向油道,铁芯2中部开有径向冷却油道,壳体1在铁芯2位置处开有回油油孔。阀杆12内的轴向油道在阀杆12顶部与复位弹簧腔室连通,轴向油道在阀杆12底部分为两个斜向油道并与喷油器体的阶梯圆孔连通,所述线圈骨架4开有与铁芯2内径向冷却油道直径相等的径向通孔,且与铁芯2内径向冷却油道对齐连通,所述铁芯2内的径向冷却油道的直径和阀杆12内径向油道的直径相等,两个油道在轴向的高度等于衔铁6的最大工作升程。在阀杆12底部设有凸台式结构并落座在喷油器体8的阶梯圆孔内,同时在阀杆12中下部布置有缓冲弹簧17。阀杆12底部凸台的外壁与喷油器体8的阶梯圆孔的内壁之间留有0.01-0.05mm的落座节流阻尼间隙。缓冲弹簧17卡在阀杆12凸起的外壁处,但与低压油腔上壁面不接触,缓冲弹簧17上表面与低压油腔上壁面间的轴向距离小于衔铁6的最大工作升程。

28.结合图3-4,本发明的永磁-电磁励磁原理为,当线圈3通过产生与永磁环5极化方向相同磁场的电流时,线圈3产生经主磁极19、磁轭18、副磁极21、副磁极气隙22、衔铁6、主磁极气隙20而闭合的磁通φ1,永磁环5产生经衔铁6、主磁极气隙20、主磁极19、磁轭18、副磁极21、副磁极气隙22而闭合的磁通φ2,二者协同耦合叠加,使得衔铁6与铁芯2之间的工作气隙处的磁感应强度增强,穿过衔铁6的总磁通量增加,使得衔铁6受到的电磁力变大,提高高速电磁阀的动态响应;当线圈3从通电状态转为不通电状态时,如图3所示,永磁环5产生经衔铁6、主磁极气隙20、主磁极19、磁轭18、副磁极21、副磁极气隙22而闭合的磁通φ3主要在铁芯2部分构成磁回路,只有极少量磁通φ4穿过铁芯,并且复位弹簧10和缓冲弹簧17对衔铁6的合力较大,不会产生自锁,永磁环5形成的磁回路能够降低线圈3断电时的电感,有利于铁芯2快速退磁,加速衔铁落座。

29.本发明结构实现线圈冷却和衔铁缓冲的原理为,当线圈3通电时,衔铁6受到向上的轴向电磁力同时带动阀杆12向上运动,阀杆12内径向油道与铁芯2内径向冷却油道连通,燃油进入铁芯2内和阀杆12周围内,冷却发热的线圈及铁芯,提高电磁阀寿命;当衔铁6受到向上的轴向电磁力同时带动阀杆12向上运动一定距离时,阀杆12底部的缓冲弹簧17才被压缩,能够抑制由于电磁力变大引起的衔铁6顶部碰撞的反弹;当衔铁6落座时,阀杆12底部凸台起到液压缓冲作用,实现衔铁6落座时的稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1