一种面向工程应用的液态空气储能系统及方法与流程

1.本发明涉及液态空气储能技术领域,尤其是一种面向工程应用的液态空气储能系统及方法。

背景技术:

2.液态空气储能技术是一种利用液态空气或液态氮气作为储能介质的深冷储能技术。电网多余电力用于驱动空气液化循环制造液态空气并储存起来,同时将空气压缩过程中产生的高温压缩热储存起来并在需要时提高空气透平做功能力;在需要用电时,液态空气经液体泵加压,低温冷能回收存储后,驱动空气透平做功发电。液态空气储能具有体积储能密度大、部件寿命长、环境友好和不受地理条件限制等特点,能够适用于大规模、能量型的电力系统应用。能否高效储存回收液态空气的低温汽化冷能和压缩空气的高温压缩热能,对提升液态空气储能系统的整体性能至关重要。

3.现有技术中,液态空气储能系统及方法存在的问题有:由于制造工艺和成本的限制,较难实现工程应用;基于国内压缩机制造工艺水平和系统工艺,压缩机出口温度很难保持均准,压缩热的回收和液态空气汽化冷能回收的循环效率低;压缩热存在高品位和低品位区别,对于不同品位压缩热进行统一利用存在回收利用率低、能量浪费的问题。

技术实现要素:

4.针对现有技术的不足,本发明提供一种面向工程应用的液态空气储能系统及方法,解决了液态空气储能过程中压缩热回收利用率低造成能量浪费的技术问题。

5.本发明采用的技术方案如下:

6.一种面向工程应用的液态空气储能系统,包括空气液化子系统、低温热能回收单元、高温热能回收单元和发电子系统;

7.所述空气液化子系统,包括空气压缩机组、制冷回冷单元和液态空气储罐;所述空气压缩机组为带级间冷却的多级压缩装置;所述制冷回冷单元用于将空气压缩机组输出的压缩空气冷却至液态,所述液态空气储罐用于储存冷却后的液态空气,制冷回冷单元还用于回收液态空气汽化产生的冷能以减少空气液化能耗;

8.所述发电子系统,包括预热器和透平机组,所述预热器用于预热从制冷回冷单元输出的汽化后的空气,所述透平机组为以空气为做功工质、带级间加热的多级透平发电装置,透平机组输出的乏气为预热器提供主热源;

9.所述低温热能回收单元用于回收空气压缩机组后级压缩的低品位热能,回收的低品位热能为预热器提供辅热源;

10.所述高温热能回收单元,用于回收空气压缩机组前级压缩的高品位热能,回收的高品位热能用于进一步加热推动透平机组做功的空气,以提高透平机组的做功能力。

11.进一步技术方案为:

12.所述制冷回冷单元包括回冷模块和低温膨胀机;

13.所述回冷模块包括蓄冷器和换热器,所述蓄冷器回收液态空气汽化产生的冷能,并将回收的冷能用于进一步冷却空气压缩机组输出的压缩空气;

14.在所述蓄冷器的冷量不足时,空气压缩机组输出的压缩空气分两股分别进入所述低温膨胀机和所述换热器,经低温膨胀机膨胀冷却至低温的空气作为冷源空气将流经换热器的空气进一步冷却至液态。

15.所述回冷模块与所述空气压缩机组之间设置回流管路,用于将释冷后的所述冷源空气输回空气压缩机组再次加压形成循环。

16.所述低温热能回收单元包括冷水罐和热水罐;

17.所述冷水罐、空气压缩机组的末级冷却器、所述热水罐和所述预热器串联成循环回路。

18.所述高温热能回收单元包括蓄热器、散热器、第一三通阀和第二三通阀;

19.所述第一三通阀分别与蓄热器的导热流体介质的热端出口、透平机组的各级加热器入口及空气压缩机组的各级冷却器出口相连;

20.所述第二三通阀分别与蓄热器的导热流体介质的冷端出口、散热器的出口及空气压缩机组的各级冷却器入口相连;

21.透平机组的各级加热器出口分别与散热器的入口相连。

22.高温热能回收单元采用的导热流体介质为导热油;所述蓄热器内填充有蓄能材料,所述蓄能材料采用鹅卵石,瓷球,金属球中的一种。

23.所述低温膨胀机与空气压缩机组动力连接,使得空气压缩机组回收低温膨胀机的输出功用于增压空气。

24.所述预热器的主热源不足时,利用所述辅热源供热,否则不利用所述辅热源供热。

25.所述低温热能回收单元、所述高温热能回收单元还分别用于将回收的热量供给外部用户。

26.一种所述的面向工程应用的液态空气储能系统的储能方法,包括:

27.用电低谷时段,空气压缩机组将外界空气压缩至高压,高压空气经制冷回冷单元被冷却至低温液态空气,并存储在液态空气储罐内;同时高温热能回收单元回收空气压缩机组前级压缩的高品位热能、低温热能回收单元回收空气压缩机组后级压缩的低品位热能;

28.用电高峰时段,液态空气由液态空气储罐泵出,流经制冷回冷单元汽化,并将冷能储存在制冷回冷单元中,汽化后的空气在预热器中初步加热,然后经透平机组级间加热并膨胀做功以带动发电机发电;

29.用电高峰时段透平机组级间加热的热源来自用电低谷时段高温热能回收单元通过导热流体介质回收的高品位热能;用电低谷时段空气压缩机组级间冷却的冷源来自在高温热能回收单元内部释热后的导热流体介质;

30.用电高峰时段预热器的主热源来自透平机组做功排放的乏气,辅热源来自低温热能回收单元回收的低品位热能;当主热源不足时,启动辅热源。

31.本发明的有益效果如下:

32.本发明的针对压缩及出口温度难以保持均匀准确的问题,对压缩热进行梯级储存和利用,显著提升了能量的回收利用率。

33.本发明实现了压缩热的高效梯级利用和液态空气冷能的有效回收,大大提高系统的热力学性能和经济效益,理论循环储电效率可达50%以上。

34.本发明系统采用的工艺设备设计稳健,其中主要设备如压缩机、透平膨胀机、高压换热器、蓄冷器和蓄热器等均能在国内制造,理论上不存在“卡脖子”难题,技术可行性较高。

35.本发明的制冷回冷单元、高温热能回收单元的集成度高,制造难度小且冷耗散小。

附图说明

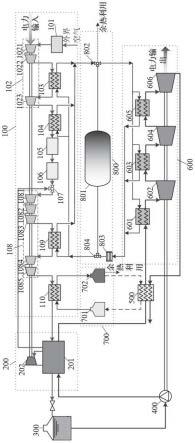

36.图1为本发明实施例的系统结构示意图。

37.图2为本发明实施例的回冷模块中蓄冷器的结构示意图。

38.图中:100、空气压缩机组;101、过滤器;102、离心空压机组;103、第一冷却器;104、第二冷却器;105、预冷机;106、纯化器;107、空气换向三通;108、离心增压机组;109、第三冷却器;110、第四冷却器;200、制冷回冷单元;201、回冷模块;202、低温膨胀机;300、液态空气储罐;400、液空泵;500、预热器;600、透平机组;601、第一加热器;602、第一透平;603、第二加热器;604、第二透平;605、第三加热器;606、第三透平;700、低温热能回收单元;701、冷水罐;702、热水罐;800、高温热能回收单元;801、蓄热器;802、第一三通阀;803、散热器;804、第二三通阀;1021、第一离心空压机;1022、第二离心空压机;1023、第三离心空压机;1081、第一离心增压机;1082、第二离心增压机;1083、第三离心增压;1084、第四离心增压机;1085、第五离心增压机;2011、壳体。

具体实施方式

39.以下结合附图说明本发明的具体实施方式。

40.如图1所示,本技术提供一种面向工程应用的液态空气储能系统,包括空气液化子系统、低温热能回收单元700、高温热能回收单元800和发电子系统;

41.空气液化子系统,包括空气压缩机组100、制冷回冷单元200和液态空气储罐300;空气压缩机组100为带级间冷却的多级压缩装置;制冷回冷单元200用于将空气压缩机组100输出的压缩空气冷却至液态,液态空气储罐300用于储存冷却后的液态空气,制冷回冷单元200还用于回收液态空气汽化产生的冷能以减少空气液化能耗;

42.发电子系统,包括预热器500和透平机组600,预热器500用于预热从制冷回冷单元200输出的汽化后的空气,透平机组600为以空气为做功工质、带级间加热的多级透平发电装置,透平机组600输出的乏气为预热器500提供主热源;

43.低温热能回收单元700,用于回收空气压缩机组100后级压缩的低品位热能,回收的低品位热能为预热器500提供辅热源;

44.高温热能回收单元800,用于回收空气压缩机组100前级压缩的高品位热能,回收的高品位热能用于进一步加热推动透平机组600做功的空气,以提高透平机组600的做功能力。

45.在一实施例中,空气压缩机组100包括过滤器101,离心空压机组102,第一冷却器103,第二冷却器104,预冷机105,纯化器106,空气换向三通107,离心增压机组108,第三冷却器109和第四冷却器110;上述各装置沿空气流动方向依次设置,沿空气侧各装置的连接

关系如下:

46.过滤器101的输入端用于与外界空气相连,过滤器101输出端与离心空压机组102输入端连接;

47.离心空压机组102优选三级压缩设计,包括如图1所示的第一离心空压机1021、第二离心空压机1022和第三离心空压机1023,也可以是一级、二级或四级等;

48.第一冷却器103的输入端与第二离心空压机1022的输出端连接,第一冷却器103输出端与第三离心空压机1023的输入端连接;

49.第二冷却器104的输入端与离心空压机组102的输出端相连,第二冷却器104的输出端与预冷机105的输入端连接;

50.预冷机105的输出端与纯化器106的输入端的连接,纯化器106的输出端与空气换向三通107的第一入口端连接,空气换向三通107的输出端与离心增压机组108输入端连接;

51.离心增压机组108优选五级压缩设计,包括如图1所示的,第一离心增压机1081、第二离心增压机1082、第三离心增压1083、第四离心增压机1084和第五离心增压机1085;也可以是三级、四级等其他级数;

52.第三冷却器109的输入端与第三离心增压1083的输出端连接,第三冷却器109的输出端与第四离心增压机1084的输入端连接;

53.第四冷却器110的输入端与离心增压机组108的输出端连接,第四冷却器110的输出端与制冷回冷单元200的输入端连接,制冷回冷单元200的回流气输出端与空气换向三通107的第二入口端连接;

54.离心空压机组102和离心增压机组108,前者是将原料空气加压到指定压力用于纯化,后者是将原料空气和由制冷回冷单元200回流的回流气加压至高压超临界状态。

55.在一实施例中,制冷回冷单元200包括回冷模块201和低温膨胀机202;

56.回冷模块201包括蓄冷器和换热器,蓄冷器回收液态空气汽化产生的冷能,并将回收的冷能用于进一步冷却空气压缩机组100输出的压缩空气;

57.在蓄冷器的冷量不足时,空气压缩机组100输出的压缩空气分两股分别进入低温膨胀机202和换热器,经低温膨胀机202膨胀冷却至低温的空气作为冷源空气将流经换热器的空气进一步冷却至液态。

58.回冷模块201与空气压缩机组100之间设置回流管路,用于将冷源空气(及上述“回流气”)输回空气压缩机组100再次加压形成循环。

59.如图2所示,回冷模块201的蓄冷器运行包括充冷过程和释冷过程:

60.充冷过程发生在用电高峰时段,此时液态空气从蓄冷器的壳体2011底部流入,在蓄冷器内蒸发成高压气态从顶部流出,液态空气的汽化冷能从而传递给蓄冷器的壳体2011内的蓄冷材料进行存储;

61.释冷过程发生在用电低谷时段,此时外界空气经压缩冷却,从蓄冷器顶部流入,吸收蓄冷器内储存的低温冷能,最终从壳体2011底部流出形成液态空气并储存在液态空气储罐中。

62.具体的,回冷模块201的蓄冷器中填充的储能材质可以是鹅卵石、瓷球、金属球等材料,空气可以与蓄冷材料直接接触传热也可以间接传热以储存高品位冷量。

63.具体的,回冷模块201优选结构包括冷箱,蓄冷器、换热器、管道和阀门等零部件集

成在冷箱内,低温膨胀机202位于冷箱外。

64.通过制冷回冷单元200对压缩空气冷却液化具有两种运行模式:

65.1)有回冷空气液化循环:通过吸收蓄冷器中冷能从而冷却液化。具体为:离心增压机组108输出的空气进入回冷模块201,经过蓄冷器吸收冷能后液化,然后进入到液态空气储罐300。

66.2)无回冷空气液化循环:无法从蓄冷器中获得足够冷能,需要依赖低温膨胀机202进行液化,比如系统在启动初期无冷能可以从蓄冷器中回收时,需要依靠膨胀机制冷液化。具体为:

67.在蓄冷器在冷量不足时,进入回冷模块201空气分两股,其中一股经过低温膨胀机202,另一股进入换热器,其中经低温膨胀机202膨胀冷却液化后作为冷源对经过换热器的一股进行冷却,被冷却的液态空气进入液态空气储罐300储存,冷源释冷后回流至空气换向三通107的第二入口端从空气换向三通107的输出端再次进入离心增压机组108中被加压形成循环。

68.其中,低温冷能在低温膨胀机202中通过膨胀制成,这部分冷能绝大部分最终以成液态空气的形式储存,并且在发电过程中通过回冷模块201的蓄冷器回收利用,少部分冷能会因为设备冷损失而耗散掉。

69.具体的,低温膨胀机202与空气压缩机组100动力连接,构成增压透平膨胀机,使得空气压缩机组100回收低温膨胀机202的输出功用于增压空气。

70.在一实施例中,透平机组600包括第一加热器601,第一透平602,第二加热器603,第二透平604,第三加热器605和第三透平606,上述各装置沿做功空气流动方向依次设置,即沿做功工质侧各装置按上述列出的顺序依次连接。

71.其中,第三透平606的输出端与预热器500的热源介质输入端相连,用于为预热器500提供主热源。

72.具体的,预热器500的冷源介质输入端与制冷回冷单元200的预热后液态空气输出端相连,制冷回冷单元200的预热前液态空气输入端通过液空泵400与液态空气储罐300的输出端相连。

73.在一实施例中,低温热能回收单元700包括冷水罐701和热水罐702;冷水罐701、空气压缩机组100的末级冷却器、热水罐702和预热器500串联成循环回路。

74.低温热能回收单元700采用包含冷水罐701和热水罐702的“双罐”模型,利用水作为蓄热介质,低温热能回收单元700可实现为用户提供供暖服务的余热利用。

75.必要时,低温热能回收单元700作为预热器500的辅热源,通过预热器500为系统内液态空气预热做准备。图1中冷水罐701、预热器500与热水罐702之间的虚线表示在预热器500的透平机组600提供的主热源不充足不能满足预热要求时,三者之间形成辅热源供给回路;在透平机组600提供的主热源充足时,不需低温热能回收单元700为预热器500提供热源。本领域技术人可以理解,相应的连接管路上均设有阀门设备,可通过阀门切断实现热源的自动切换。

76.在一实施例中,高温热能回收单元800包括蓄热器801、散热器803、第一三通阀802和第二三通阀804;

77.第一三通阀802分别与蓄热器801的导热流体介质的热端出口、透平机组600的各

级加热器入口及空气压缩机组100的各级冷却器出口相连;

78.第二三通阀804分别与蓄热器801的导热流体介质的冷端出口、散热器803的出口及空气压缩机组100的各级冷却器入口相连;

79.透平机组600的各级加热器出口分别与散热器803的入口相连。

80.蓄热器801内填充有蓄能材料,蓄能材料采用鹅卵石,瓷球,金属球中的一种或几种。高温热能回收单元800采用的导热流体介质优选为导热油。

81.蓄热器801的运行包括蓄热过程和释热过程:

82.释热过程发生在用电高峰时段,高温导热油从蓄热器801的导热流体介质的热端出口流出,经第一三通阀802分别流入透平机组600的各级加热器(第三加热器605、第二加热器603、第一加热器601),然后从透平机组600的各级加热器流出,在经过散热器803散热降温后,回到蓄热器801的导热流体介质的冷端,在蓄热器801内部从冷端流至热端的过程中吸收蓄能材料储存的热能后升温,然后再从蓄热器801的导热流体介质的热端出口流出,形成循环;

83.蓄热过程发生在用电低谷时段,常温导热油从蓄热器801的导热流体介质的冷端出口流出,经经第二三通阀804分别流入空气压缩机组100的各级冷却器(第三冷却器109、第二冷却器104、第一冷却器103),然后从空气压缩机组100的各级冷却器流出,通过第一三通阀802返回到蓄热器801的导热流体介质的热端,在蓄热器801内部从热端流至冷端的过程中向蓄能材料释放热能后降温,然后从蓄热器801的导热流体介质的冷端出口流出形成循环。

84.具体的,高温热能回收单元800还可用于将回收的热量供给外部用户实现余热利用。

85.本领域技术人可以理解,本技术的面向工程应用的液态空气储能系统中,各装置之间的连接管路上设有必要的阀门设备,可通过阀门实现自动控制。

86.本技术还提供一种所述的面向工程应用的液态空气储能系统的储能方法,包括:

87.用电低谷时段,空气压缩机组100将外界空气压缩至高压,高压空气经制冷回冷单元200被冷却至低温液态空气,并存储在液态空气储罐300内;同时高温热能回收单元800回收空气压缩机组100前级压缩的高品位热能、低温热能回收单元700回收空气压缩机组100后级压缩的低品位热能;

88.用电高峰时段,液态空气由液态空气储罐300泵出,流经制冷回冷单元200汽化,并将冷能储存在制冷回冷单元200中,汽化后的空气在预热器500中初步加热,然后经透平机组600级间加热并膨胀做功以带动发电机发电;

89.其中:

90.用电高峰时段透平机组600级间加热的热源来自用电低谷时段高温热能回收单元800通过导热流体介质回收的高品位热能;用电低谷时段空气压缩机组100级间冷却的冷源来自在高温热能回收单元800内部释热后的导热流体介质;

91.用电高峰时段预热器500的主热源来自透平机组600做功排放的乏气,辅热源来自低温热能回收单元700回收的低品位热能;当主热源不足时,启动辅热源。

92.在一实施例中,用电低谷时段,外界空气经过滤器101净化杂质进入带级间冷却的离心空压机组102,加压至约0.9mpa的纯化压力,经预冷机105预冷流至纯化器106除去水和

二氧化碳等杂质;随后通过带级间冷却的离心增压机组108增压至约8mpa的高压,经过制冷回冷单元200被蓄冷器冷却至低温液态空气(当蓄冷器冷量不足时,开启低温膨胀剂进行冷却),液态空气从制冷回冷单元200输出并存储在液态空气储罐300内;

93.在一实施例中,用电高峰时段,液态空气被液空泵400从液态空气储罐300打出,流向制冷回冷单元200的蓄冷器,在蓄冷器内汽化,将冷能留在蓄冷器中,汽化后的空气在预冷器500中被出透平高温气初步加热至约85℃(可根据实际情况调整)。

94.在一实施例中,低温热能回收单元700从第四冷却器110出口空气(约为113℃)中回收的压缩热以热水的形式存储,一方面可以作为城市供暖输出,另一方面当预热器中所需热源不够时,也可以预热气化后的空气。

95.在一实施例中,高温热能回收单元800采用的导热流体介质为导热油,用电低谷时段,导热油回收空气压缩机组100压缩过程产生的高品位热能并存储在蓄热器801中,当用电高峰时段需要再热空气时,高温导热油从蓄热器801中将热量导出。

96.为了进一步说明本技术的技术效果,对图1所示系统进行了模拟计算,整套系统中,充电过程即用电低谷时段,耗功大约为14.36mw,持续8小时;发电过程即用电高峰时段发电9.19mw,持续5小时。可以计算出系统的设计循环储电效率为51%。

97.本领域普通技术人员可以理解:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1