机动车燃料催化器及其生产方法和用途与流程

1.本发明涉及一种机动车燃料催化器及其生产方法和用途。

背景技术:

2.机动车尾气中含有大量的有害气体,包括一氧化碳、碳氢化合物、氮氧化物和悬浮颗粒。汽油车是以汽油作为燃料。汽油直接进入发动机,直接进行贫氧燃烧。这样导致燃烧不充分、汽油消耗量大、尾气排放量大等问题。汽油车主要以一氧化碳、碳氢化合物、氮氧化物三种污染物为主。为使尾气能够达到国家排放标准,机动车厂家主要通过在尾气出口处加装价格昂贵的后处理系统进行脱除,以达到排放要求。随着尾气排放标准的日益严格,后处理系统的价格也随之大幅度攀升,给机动车企业带来巨大的尾气处理难度和成本压力。

3.cn105396543a公开了一种含有蜂窝催化剂作为燃油催化芯的燃油催化器,燃油通过涂覆有氧化稀土、氧化铝和氧化钛等活性物质的蜂窝催化剂载体上的流道而分流,并充分与燃油催化剂接触,将燃油分子细化并提高燃油活性。但其燃油催化剂经过燃油长期浸泡后,蜂窝催化剂表面涂覆的活性粉体容易脱落并污染燃油,而且该催化剂的使用寿命还需进一步提高。

4.cn106861560a公开了一种燃油催化剂及燃油催化器,通过将稀土微球、托玛琳微球和麦饭石微球协同配合组成的燃油催化剂与燃油接触,不仅能够吸附燃油中的有毒有害物质,而且能够活化燃油分子,使燃油分子与氧接触的更充分,从而有效提高了燃油的燃烧效率,但该燃油催化剂经过燃油长时间热浸泡后,使得燃油逐渐浑浊,燃油效率也随之降低。

5.cn109488492a公开了一种含有设置能量片与永磁的燃油催化器,在强磁的作用下,能够使燃油以小分子的状态下燃烧且燃烧充分、减轻了发动机的排放物对环境的污染,有效节约了燃油能源并保护了环境。但强磁体经过80℃燃油的长期浸泡,也会出现不同程度的消磁现象,从而降低了燃油催化器的整体使用寿命。

6.cn205605337u公开了燃油能效催化器,包括壳体,壳体左右两端皆固定有封盖,一侧封盖外连接有接头,壳体内部设有两个筛网,两个筛网之间装有催化物颗粒和远红外颗粒。该燃油能效催化器的催化物颗粒仍需与燃油接触,容易缩短燃油催化物的使用寿命,而且催化性能仍需提高。

技术实现要素:

7.有鉴于此,本发明的一个目的在于提供一种机动车燃料催化器,其利用磁体与稀土陶瓷球的协同磁催化作用,可使燃料得到充分燃烧,降低耗油量,减少尾气污染物排放量。本发明的另一个目的在于提供上述机动车燃料催化器的生产方法。本发明的再一个目的在于提供上述机动车燃料催化器的用途。本发明通过如下技术方案实现上述目的。

8.一方面,本发明提供一种机动车燃料催化器,其设置于机动车的油箱与发动机之间的管路上,该机动车燃料催化器包括:外壳、油管、稀土陶瓷球和磁体装置;

9.所述稀土陶瓷球和所述磁体装置容纳于所述外壳的内部,所述油管的一部分设置在所述外壳的内部;

10.所述稀土陶瓷球位于所述油管的外部,其设置为不与所述油管内的机动车燃料接触。

11.根据本发明所述的机动车燃料催化器,优选地,所述磁体装置包括磁体,所述磁体的磁能积为20mgoe以上。

12.根据本发明所述的机动车燃料催化器,优选地,所述磁体装置还包括磁屏蔽罩;所述磁屏蔽罩贴合于外壳的内壁上,所述磁体贴合于所述磁屏蔽罩上。

13.根据本发明所述的机动车燃料催化器,优选地,所述油管包括连接部和u型管部;所述u型管部容纳于所述磁体装置内,其由多个u型管连接而成;所述连接部伸出所述外壳,设置为能够与油箱和发动机连接。

14.根据本发明所述的机动车燃料催化器,优选地,所述稀土陶瓷球的直径为0.3~2.0cm;所述稀土陶瓷球分布在多个u型管之间的空隙内以及u型管部和所述磁体装置之间的空隙内。

15.根据本发明所述的机动车燃料催化器,优选地,所述稀土陶瓷球包括陶瓷球本体和涂层;所述陶瓷球本体由麦饭石粉体、托玛琳粉体或高岭土粉体中的一种或多种形成;所述涂层由包括稀土氧化物和麦饭石粉体的混合物形成。

16.根据本发明所述的机动车燃料催化器,优选地:

17.所述陶瓷球本体由重量比为30~40:40~60:10~20的麦饭石粉体、托玛琳粉体和高岭土粉体形成;

18.所述混合物中的稀土氧化物与麦饭石粉体的重量比为1.8~2.2:1,所述稀土氧化物选自氧化镧、氧化铈、氧化镨、氧化钕、氧化钐、氧化铕、氧化钆、氧化铽和氧化钇中的至少两种。

19.根据本发明所述的机动车燃料催化器,优选地,所述混合物还包括助剂,所述助剂选自硅溶胶、铝溶胶和糯米胶中的一种;基于100重量份的稀土氧化物与麦饭石粉体,所述助剂的用量为2~7重量份。

20.另一方面,本发明还提供一种如上所述的机动车燃料催化器的生产方法,包括如下步骤:

21.将麦饭石粉体、托玛琳粉体、高岭土粉体与水混合形成浆液,采用滚球机滚成球体,然后在100~170℃下干燥,在1100~1400℃下焙烧,得到陶瓷球本体;

22.将稀土氧化物、麦饭石粉体、助剂与水混合,得到涂层浆液;

23.将所述陶瓷球本体在所述涂层浆液中浸渍15~35min,然后在105~160℃下干燥,在1050~1300℃下焙烧,得到预制陶瓷球;重复该步骤,得到稀土陶瓷球;

24.将油管、稀土陶瓷球和磁体装置与外壳组装在一起,形成机动车燃料催化器。

25.再一方面,本发明还提供一种如上所述的机动车燃料催化器在降低机动车尾气污染物排放量和耗油量中的用途。

26.本发明的机动车燃料催化器利用磁体与稀土陶瓷球的协同磁催化作用,可使燃料得到充分燃烧,降低耗油量达17%以上,优选可达20%以上,显著降低尾气中一氧化碳、碳氢化合物、氮氧化物等污染物含量,从而降低污染物排放量。进一步地,该机动车燃料催化

器由于磁催化材料(稀土陶瓷球)不直接与机动车燃料接触,不会造成燃料污染及管路堵塞。

附图说明

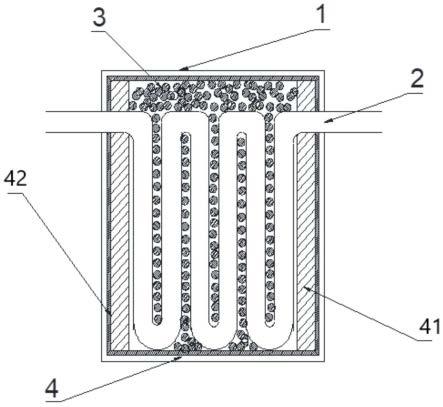

27.图1为本发明的一种机动车燃料催化器的结构示意图。

28.附图标记详细如下:

29.1-外壳,2-油管,3-稀土陶瓷球,4-磁体装置,41-磁体,42-磁屏蔽罩。

具体实施方式

30.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

31.本发明的机动车燃料包括柴油、汽油,优选为汽油。

32.《机动车燃料催化器》

33.本发明的机动车燃料催化器设置于机动车的油箱与发动机之间的管路上,其用于提高机动车燃料燃烧效率,降低机动车燃料耗油量。此外,本发明的机动车燃料催化器可以降低机动车尾气污染物排放量。本发明的机动车燃料催化器包括:外壳、油管、稀土陶瓷球和磁体装置。下面进行详细描述。

34.外壳

35.本发明的外壳用于容纳磁体装置和稀土陶瓷球。油管的一部分设置在外壳内。

36.本发明的外壳可以为长方体结构。材质可以为不锈钢。外壳的长度可以为6~15cm,宽度可以为3~9cm,高度可以为6~19cm。根据本发明的一个具体实施方式,外壳的尺寸为:长度为12cm,宽度为7cm,高度为14cm。

37.磁体装置

38.本发明的磁体装置包括磁体和磁屏蔽罩。磁屏蔽罩贴合于外壳的内壁,磁体贴合于磁屏蔽罩上。磁屏蔽罩设置在磁体和外壳之间。

39.磁屏蔽罩用于保护磁体,保持磁体的磁性能。磁屏蔽罩可以由包括铁镍合金、电磁屏蔽布中的一种或多种形成。在某些具体的实施方案中,磁屏蔽罩可以由括铁镍合金和电磁屏蔽布形成。

40.本发明发现,磁能积对于发挥机动车燃料催化器的催化效果具有重要影响。磁体的磁能积为20mgoe以上,优选为24mgoe以上,更优选为24~50mgoe。本发明发现,磁体的磁能积低于20mgoe,无法发挥机动车燃料催化器的催化效果,导致尾气污染物排放量较高,耗油量减少不明显;磁体的磁能积高于50mgoe,导致制造成本增加。磁体的消磁温度大于180℃。这样有利于提高机动车燃料催化器的催化性能,提高机动车燃料的燃烧效率。

41.油管

42.本发明的油管供机动车燃料通过。本发明的油管包括连接部和u型管部。u型管部的主要部分容纳于磁体装置内。u型管部由多个u型管连接而成。这些u型管容纳于磁体装置内。连接部伸出外壳,可以与油箱和发动机连接。

43.油管可以为不锈钢材质。油管的内径可以为8~15mm,优选为9~13mm,更优选为9~11mm。

44.稀土陶瓷球

45.本发明的稀土陶瓷球位于油管外。稀土陶瓷球分布在多个u型管之间的空隙内以及u型管部和磁体装置之间的空隙内。这样可以保证稀土陶瓷球与油管内的机动车燃料不接触。

46.本发明利用磁体与稀土陶瓷球的协同磁催化作用,才能实现降低耗油量,显著降低污染物排放量的目的。如果没有磁体,在稀土陶瓷球与机动车燃料不接触的情况下,稀土陶瓷球基本无法发挥催化作用。如果没有稀土陶瓷球,磁体的磁场也无法使得机动车燃料充分燃料。

47.稀土陶瓷球的直径可以为0.3~2.0cm,优选为0.5~1.5cm,更优选为0.5~1.0cm。

48.本发明的稀土陶瓷球包括陶瓷球本体和涂层。

49.陶瓷球本体由麦饭石粉体、托玛琳粉体或高岭土粉体中的一种或多种形成。优选地,陶瓷球本体由麦饭石粉体、托玛琳粉体和高岭土粉体形成。麦饭石粉体、托玛琳粉体和高岭土粉体的重量比为30~40:40~60:10~20。根据本发明的一个优选的实施方式,麦饭石粉体、托玛琳粉体和高岭土粉体的重量比为33~40:45~60:13~18。根据本发明的一个更优选的实施方式,麦饭石粉体、托玛琳粉体和高岭土粉体的重量比为33~37:45~55:14~16。这样有利于改善稀土陶瓷球的催化效果。

50.涂层由包括稀土氧化物和麦饭石粉体的混合物形成。混合物中,稀土氧化物与麦饭石粉体的质量比为1.8~2.2:1;优选为1.9~2.2:1,更优选为1.9~2.1:1。稀土氧化物选自氧化镧、氧化铈、氧化镨、氧化钕、氧化钐、氧化铕、氧化钆、氧化铽和氧化钇中的至少两种。优选地,稀土氧化物选自氧化镧、氧化铈、氧化镨、氧化钕、氧化钐和氧化钇中的至少两种。更优选地,稀土氧化物选自氧化镧、氧化铈、氧化镨、氧化钕、氧化钐和氧化钇中的两种或三种。在某些实施方案中,涂层由氧化镧、氧化铈和麦饭石粉体的混合物形成。氧化镧、氧化铈和麦饭石粉体的重量比为1~3:1~3:1~3;优选为1~2:1~2:1~2,更优选为1~1.5:1~1.5:1~1.5。这样有利于改善稀土陶瓷球的催化效果。

51.在某些实施方案中,涂层由包括稀土氧化物、麦饭石粉体和助剂的混合物形成。助剂选自硅溶胶、铝溶胶和糯米胶中的一种。优选地,助剂选自硅溶胶或铝溶胶。更优选地,助剂为硅溶胶。混合物中,稀土氧化物与麦饭石粉体的质量比为1.8~2.2:1;优选为1.9~2.2:1,更优选为1.9~2.1:1。助剂的重量与稀土氧化物与麦饭石粉体的重量之和的比为2~7:100,优选为3~6:100,更优选为3.5~5.5:100。本发明发现,这样的稀土陶瓷球更有利于改善催化效果,降低尾气的污染物排放量。

52.《机动车燃料催化器的生产方法》

53.本发明还提供如上所述的机动车燃料催化器的生产方法,包括如下步骤:(1)陶瓷球本体的制备步骤;(2)涂层浆液的制备步骤;(3)涂层形成步骤;(4)机动车燃料催化器的组装步骤。下面进行详细描述。

54.陶瓷球本体的制备步骤

55.将麦饭石粉体、托玛琳粉体和高岭土粉体与水混合形成浆液;采用滚球机滚成球体,然后在100~170℃下干燥,在1100~1400℃下焙烧,得到陶瓷球本体。

56.麦饭石粉体、托玛琳粉体和高岭土粉体的重量比如前所述,在此不做赘述。水可以为去离子水、纯净水或蒸馏水,优选为去离子水。水的用量没有特别限制,只要能够采用滚

球机滚成球体即可。

57.干燥温度可以为100~170℃,优选为100~160℃,更优选为110~150℃。干燥时间可以为8~20h,优选为9~16h,更优选为10~14h。焙烧温度可以为1100~1400℃,优选为1100~1300℃,更优选为1150~1250℃。焙烧时间可以为6~12h,优选为7~10h,更优选为7.5~9h。这样有利于提高稀土陶瓷球的强度。

58.涂层浆液的制备步骤

59.将稀土氧化物、麦饭石粉体、助剂与水混合,得到涂层浆液。优选地,将稀土氧化物和麦饭石粉体混合,然后加入助剂混合,再与水混合,得到涂层浆液。稀土氧化物、麦饭石粉体和助剂的用量如前所述,在此不做赘述。涂层浆液的固含量为25~35wt%,优选为27~35wt%,更优选为27~32wt%。

60.涂层形成步骤

61.将陶瓷球本体在涂层浆液中浸渍15~35min,然后在105~160℃下干燥,在1050~1300℃下焙烧,得到预制陶瓷球。重复上述步骤,直至形成稀土陶瓷球。

62.将陶瓷球本体完全浸渍于涂层浆液中。浸渍时间可以为15~35min,优选为20~35min,更优选为25~32min。

63.将浸渍后的球体进行干燥、焙烧。干燥温度可以为105~160℃,优选为105~140℃,更优选为110~130℃。干燥时间可以为9~20h,优选为10~16h,更优选为11~13h。焙烧温度可以为1050~1300℃,优选为1100~1300℃,更优选为1170~1250℃。焙烧时间可以为6~12h,优选为7~10h,更优选为7.5~8.5h。

64.将预制陶瓷球重复进行浸渍、干燥、焙烧,得到稀土陶瓷球。重复的次数为2~5次。根据本发明的一个具体实施方式,重复的次数为2次。

65.机动车燃料催化器的组装步骤

66.将油管、稀土陶瓷球和磁体装置与外壳组装在一起,形成机动车燃料催化器。可以先将磁体装置安装于外壳内,使得磁屏蔽罩贴合在外壳的内壁,磁体贴合在磁屏蔽罩上;然后布置油管,并使得油管的连接部伸出外壳,u型管部位于外壳内;再将稀土陶瓷球均匀分布于多个u型管之间的空隙内以及u型管部和磁体装置之间的空隙内。

67.《机动车燃料催化器的用途》

68.本发明还提供如上所述的机动车燃料催化器在降低机动车尾气污染物排放量和耗油量中的用途。机动车优选为汽油车。本发明的机动车燃料催化器可使汽油得到充分燃烧,降低耗油量可达17%以上,优选为可达20%以上,显著降低尾气的污染物排放量。

69.制备例1

70.(1)陶瓷球本体的制备:将35重量份的麦饭石粉体、50重量份的托玛琳粉体和15重量份的高岭土粉体混合,然后再与去离子水混合,得到浆液;将浆液加入滚球机中,滚成球体,110℃下干燥12h,1200℃下焙烧8h,得到陶瓷球本体;

71.(2)涂层浆液的制备:将氧化镧、氧化铈和麦饭石粉体按照重量比为1:1:1混合,然后加入硅溶胶(硅溶胶的重量为氧化镧、氧化铈和麦饭石粉体重量之和的5wt%)混合,再与去离子水混合,得到固含量为30%的涂层浆液;

72.(3)涂层形成步骤:将陶瓷球本体在涂层浆液中浸渍30min,110℃下干燥12h,1200℃下焙烧8h,得到预制陶瓷球;重复2次浸渍、干燥和焙烧过程,得到稀土陶瓷球。该稀土陶

瓷球的直径为0.5cm。

73.实施例1-2和对比例1-3

74.图1为本发明的一种机动车燃料催化器的结构示意图。该机动车燃料催化器设置在机动车的油箱与发动机之间的管路上。如图1所示,该机动车燃料催化器包括外壳1、油管2、制备例1的稀土陶瓷球3和磁体装置4。外壳1为长方体结构,长度为12cm,宽度为7cm,高度为14cm。外壳1的材质为不锈钢。

75.稀土陶瓷球3和磁体装置4容纳于外壳1的内部,油管2的一部分设置在外壳1内。磁体装置4包括磁体41和磁屏蔽罩42。磁屏蔽罩42贴合在外壳1的内壁上,磁体41贴合在磁屏蔽罩42上。磁屏蔽罩42由铁镍合金和电磁屏蔽布形成。磁体41的磁能积为40mgoe,消磁温度大于180℃。

76.油管2包括连接部和u型管部。u型管部由多个u型管连接而成,容纳于磁体装置4内。连接部伸出外壳1,用于连接机动车的油箱和发动机。油管2供机动车燃料通过,材质为不锈钢,内径为10mm。

77.稀土陶瓷球3位于油管2外,主要分布在多个u型管之间的空隙内以及u型管部和磁体装置4之间的空隙内。这样可以保证稀土陶瓷球3与油管2内的机动车燃料不接触。

78.将上述机动车燃料催化器分别在同一台机动车上进行测试。加装机动车燃料催化器后三个月进行测试。按照汽车燃料消耗量测试方法(gb/t12545.1-2008)和轻型汽车污染物排放限制及测量方法(gb/t18352.3-2005)测定耗油量和尾气污染物排放量。结果见表1。

79.表1

[0080][0081]

与单一加装磁体装置或稀土陶瓷球的机动车燃料催化器,本发明的机动车燃料催化器同时加装磁体装置和稀土陶瓷球。磁体和稀土陶瓷球产生协同作用,这样可以使得机动车尾气污染物(一氧化碳、碳氢化合物和氮氧化物)排放量显著降低,耗油量也显著降低。由表可知,采用本发明的机动车燃料催化器,机动车耗油量可减少17%以上。即使采用国ⅳ三效催化剂,尾气污染物排放量也可以达到国ⅵ排放标准(gb/t18352.6-2016)。由实施例1-2和对比例1可知,将磁体的磁能积控制在合适范围,可以使得机动车燃料催化器发挥更好的催化作用。

[0082]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1