电化学活性单元的制造方法及其结构组件的载体元件与流程

[0001]

本发明涉及用于制造电化学活性单元的方法,该电化学活性单元包括膜和至少一个结构组件,该结构组件包括气体扩散层和在气体扩散层上产生的密封元件。

背景技术:

[0002]

这样的结构组件被称为气体扩散层-密封元件-单元。

[0003]

包括膜和至少一个这样的结构组件的电化学活化单元可以分别与双极板一起形成电化学设备的电化学单元,该电化学设备例如被构造为燃料电池设备或电解器。

[0004]

电化学设备优选包括多个在堆叠方向上叠置布置的电化学单元以及优选两个端板,在端板之间布置有电化学单元的堆垛,并且能借助夹持设备将电化学单元的堆垛彼此夹紧,以便向布置在端板之间的电化学单元和尤其是其密封元件加载沿堆叠方向指向的压紧力。

[0005]

在燃料电池设备和电解器中,在电化学单元的不同的平面中并且根据设计而定地也在同一平面的不同的区域中引导有不同的介质。这些介质尤其可以是阳极性的流体(燃料气体)、阴极性的流体(氧化剂)并且必要时也可以是流体的冷却剂。

[0006]

要输送给电化学设备的介质(阴极性的流体、阳极性的流体、冷却剂)借助沿电化学设备的堆叠方向延伸的具有介质输送通道和介质排出通道的介质分配结构(也被称为“歧管”)输送给电化学设备的不同的平面,或者从电化学设备的不同的平面排出,并且必须分别从介质输送通道输送给电化学单元中的相关的介质的流场(flow field),并且再次从流场排出到介质排出通道中。在此,介质输送通道和介质排出通道以及流场都必须被密封,以便防止泄漏到电化学设备的外部空间中以及防止泄漏到被不同介质流过的空间之间。

[0007]

引导通过电化学设备的介质既不能彼此混合,也不能从电化学单元中溢出,因此在多个平面中需要密封件。

[0008]

这些密封件例如可以基于弹性体材料实现。

[0009]

在具有金属双极板的电化学单元中,密封件可以完全或部分地通过在双极板中的卷边或通过基于弹性体材料的密封件来实现。

[0010]

双极板(也被称为隔离器或互联器)可以一件式地构成或包括至少两个单个层(双极板层)。

[0011]

多层的双极板的双极板层可以通过诸如焊接或粘合的拼接方法彼此连接。

[0012]

密封件可以作为单独的部件嵌入到电化学单元的堆垛中,或者定固在双极板上或电化学单元的其他的组成部分上,例如定固在气体扩散层上。

[0013]

当密封元件直接接合到气体扩散层上时,在密封件与气体扩散层之间提供平滑过渡部。

[0014]

被挤压在两个分别由气体扩散层和密封元件构成的结构组件之间的膜不承受过度的应力峰值。

[0015]

与利用边缘加强布置实现的密封解决方案相比,具有分别由气体扩散层和密封元

件构成的结构组件的单格结构可以非常紧凑地构建,这是因为不必为边缘加强配置与膜-电极-配置之间的搭接部设置附加的空间。

[0016]

密封元件与气体扩散层的接合例如可以在注塑成型流程中进行。在此,将气体扩散层嵌入到(优选多件式的)注塑成型模具中,并在气体扩散层外周边上用密封材料或注塑成型材料注塑包封。

[0017]

在此,在气体扩散层与密封元件之间的过渡部上形成了渗透区域,在该渗透区域中注塑成型材料渗透了多孔的气体扩散层的一部分。

[0018]

该渗透区域在气体扩散层与密封元件之间提供了材料锁合的(stoffschl

ü

ssig)和/或形状锁合的(formschl

ü

ssig)连接,从而在后续的装配步骤期间并且在电化学设备运行期间,使得气体扩散层和密封元件在机械上足够良好地彼此连接。

[0019]

在渗透区域中,气体扩散层的孔被充满了注塑成型材料,该注塑成型材料在固化后形成密封材料,从而使得在该区域中让阴极性的流体或阳极性的流体运输到电化学单元的电化学活化的区域变得更加困难。因此,渗透区域应包括气体扩散层的尽可能小部分,但是在此应足够大到确保气体扩散层与密封元件之间的稳定的机械接合。

[0020]

为了在气体扩散层侧上限制渗透区域,在注塑成型模具中局部地借助下压边缘挤压气体扩散层,该气体扩散层在其(平行于电化学设备的堆叠方向)厚度方向上能机械压缩。由此,使得气体扩散层的孔中的毛细压力局部升高,并且使得气体扩散层被注塑成型材料的渗透在垂直于厚度方向(z方向)的x和y方向上受到限制。

[0021]

下压边缘必须以最小压力挤压气体扩散层,以便限制气体扩散层被注塑成型材料的渗透。但是,气体扩散层通过下压边缘进行的局部挤压不能太高,这是因为气体扩散层可能在过度挤压时例如由于纤维断裂而损坏。

[0022]

气体扩散层被注塑成型材料渗透的限度与注塑成型物在注塑成型模具中的局部的、施加在气体扩散层的各自的区域中的压力有关。此外,气体扩散层被注塑成型材料的渗透的程度与注塑成型材料的粘度、注塑成型模具的温度(该温度影响注塑成型材料的粘度)以及气体扩散层在下压边缘的区域和气体扩散层的剩余区域中的特性有关,尤其是与孔隙率、曲折度(也就是说气体扩散层内部的运输路径的弯度)、毛细压力和疏水性有关。

[0023]

当在注塑成型流程或类似方法中将密封元件接合到气体扩散层上时,注塑成型材料在一个注入点或多个注入点上引入到注塑成型模具的型腔中,并且然后沿流路在构成流动前锋的情况下在型腔中扩散。

[0024]

密封元件优选在注塑成型模具中在通常高于100℃且低于200℃的温度下在各自的气体扩散层上产生。

[0025]

在注塑成型过程和用于使所述注入的密封材料、尤其是弹性体材料交联的加热时间之后,打开注塑成型模具,并从注塑成型模具取出由气体扩散层和压注在气体扩散层的外边缘上的密封元件构成的结构组件。

[0026]

在所公知的用于制造包括膜和至少一个形式为气体扩散层-密封元件-单元的结构组件的电化学活性单元的方法中,气体扩散层-密封元件-单元在单件流程中被制成并被进一步处理。

[0027]

在此出现以下缺点:

[0028]-当在注塑成型模具中制造气体扩散层-密封元件-单元时,在一方面是密封元件

的密封材料与另一方面是注塑成型模具型腔的边界壁之间可能出现较强的粘附。于是,在不损坏密封元件的情况下对密封元件的脱模需要更大的耗费(例如注塑成型模具的用于减少粘附的涂覆部、抓取器系统或推料器系统),尤其是气体扩散层和密封元件可能非常容易损坏。

[0029]-由于该结构组件的机械不稳定性使得对气体扩散层-密封元件-单元的操作需要更高的耗费。尤其地,密封元件的外部区域非常不稳定,由此使得无法确保将结构组件在形状和位置方面能复现地放置在流程设备中。

[0030]-气体扩散层-密封元件-单元可能无法在形状和位置能复现地放置在用于单件流程中进行处理的载体系统中。因此,在必须精确确定结构组件的位置的每个流程中,都附加地需要对结构组件进行耗费的测定或测量。

[0031]-对气体扩散层-密封元件-单元的测定由于该结构组件不能复现的放置定位而变得困难。

[0032]-对(也被称为膜-电极-配置(mea)的)包含(例如以催化剂涂覆的)膜和优选两个气体扩散层-密封元件-单元的电化学活性单元的组装是耗费的单件流程,这是因为必须拾取、测定和(例如使用线性机器人等进行)定位每个单个的气体扩散层-密封元件-单元。此外,必须将每个气体扩散层-密封元件-单元置于用于组装电化学活性单元所需的形状和位置中。对于利用这种系统组装所需的流程时间很长。

[0033]-密封材料可能彼此间并且相对流程设备的其他材料具有非常强的粘附趋势。由于粘附使得气体扩散层-密封元件-单元的分离以及将它们从流程设备的拾取出来变得困难。

技术实现要素:

[0034]

本发明的任务是,提供一种用于制造开头所述类型的电化学活性单元的方法,该方法能在流程设备和流程时间方面以较少的耗费来流程可靠地执行。

[0035]

根据本发明,该任务通过用于制造这种电化学活性单元的方法来解决,该方法包括以下:

[0036]-在气体扩散层上产生密封元件;

[0037]-将密封元件和/或气体扩散层与载体元件连接;

[0038]-将膜和至少一个包括气体扩散层和密封元件的结构组件组装,以形成电化学活性单元。

[0039]

根据本发明的解决方案基于以下概念,即,将结构组件(气体扩散层-密封元件-单元)在其外周边上至少局部地接合到载体元件,该载体元件允许将该结构组件后续地以辊压流程进行处理或例如处理成折叠件(leporello)。

[0040]

尤其地,由此可以明显简化将结构组件从使得在气体扩散层上产生密封元件的注塑成型模具脱模,这是因为可以经由载体元件将脱模力施加到密封元件上。

[0041]

在进一步的流程步骤中,尤其是在组装电化学活性单元(其包括至少一个气体扩散层-密封元件-单元和膜)时,可以直接从载体元件进行对气体扩散层-密封元件-单元的处理,该载体元件例如可以被卷绕成卷材。

[0042]

当在载体元件上设置定位元件时,则在组装过程中可以确保气体扩散层-密封元

件-单元的非常高的定位精度,而无需为此耗费的定位识别系统。

[0043]

与单件流程相比,可以将在使得气体扩散层-密封元件-单元布置在载体元件上的流程中的处理速度选择得非常高,尤其是当对来自载体元件卷材的气体扩散层-密封元件-单元进行处理时。

[0044]

气体扩散层-密封元件-单元可以借助载体元件在加工过程中、例如在涂覆过程中进行定位和/或保持。

[0045]

在这种涂覆过程中,例如可以将催化剂层和/或离聚物层全部或部分地加载到气体扩散层-密封元件-单元上。

[0046]

由一个或多个气体扩散层-密封元件-单元和载体元件构成的复合体可以卷绕成卷材。由此简化了气体扩散层-密封元件-单元的存放以及在另外的流程步骤中对气体扩散层-密封元件-单元的定位和/或定位准确的拾取。

[0047]

在将形式为卷材的一个或多个气体扩散层-密封元件-单元和载体元件构成的复合体存放时可以设置有一个或多个中间层,它们嵌入在载体元件的层之间。因此,尤其可以避免气体扩散层-密封元件-单元或载体元件的粘附和/或气体扩散层-密封元件-单元或载体元件的损坏。

[0048]

在根据本发明的用于制造电化学活性单元的方法中,可以设置的是,在产生密封元件之前,就已经将包括气体扩散层和在该气体扩散层上产生的密封元件的结构组件的气体扩散层与载体元件连接起来。

[0049]

对此替选或补充地可以设置的是,在产生密封元件时就将密封元件与载体元件连接起来。

[0050]

密封元件尤其可以通过注塑成型过程、通过丝网印刷过程或通过分配器施加过程来产生。

[0051]

在本发明的特别的设计方案中设置的是,密封元件沿其整个周边与载体元件接触。

[0052]

对此替选地,可以设置的是,密封元件在沿着密封元件的周边方向彼此间隔开的多个接触区域处与载体元件接触。

[0053]

载体元件可以包括薄膜和/或带。

[0054]

尤其可以设置的是,载体元件构造为薄膜和/或带。

[0055]

载体元件的材料厚优选小于1mm、尤其是小于0.4mm、尤其优选小于0.1mm。

[0056]

原则上可以设置的是,将仅一个密封元件和/或仅一个气体扩散层与载体元件连接起来。

[0057]

然而,优选设置的是,将多个密封元件和/或多个气体扩散层与同一载体元件连接起来。

[0058]

其上布置有至少一个密封元件和/或其上布置有至少一个气体扩散层的载体元件尤其是为了存放、运输或在被构造为辊压流程的流程中应用的目的被卷绕。

[0059]

在卷绕载体元件时,可以将至少一个中间元件引入在载体元件的相继的缠绕体层之间,以避免载体元件的相继的缠绕体层彼此粘附并且/或者避免载体元件的缠绕体层损坏。

[0060]

在该方法的特别的设计方案中设置的是,给布置在载体元件上的至少一个密封元

件和/或布置在载体元件上的至少一个气体扩散层用涂覆材料涂覆。

[0061]

这种涂覆材料尤其可以是催化剂材料或膜材料,例如是离聚物材料。

[0062]

优选在辊压流程中对膜和至少一个包括气体扩散层和密封元件的结构组件进行组装,在辊压流程中,将布置在载体元件上的至少一个结构组件和布置在膜载体元件上的膜合并在一起。

[0063]

为了能够在将气体扩散层和/或密封元件布置在载体元件上之前,可以将载体元件与布置在载体元件上的由气体扩散层和密封元件构成的结构组件一起定位或运动,或者为了能够将载体元件与气体扩散层和/或与密封元件连接起来,可以设置的是,给载体元件设有至少一个定位元件和/或至少一个保持元件。

[0064]

在本发明的特别的设计方案中设置的是,将与密封元件和/或与气体扩散层连接的载体元件核心区域与载体元件分离开。

[0065]

可以例如通过例如冲压、切割、滚动切割、激光切割或水束切割将载体元件核心区域与载体元件分离开。

[0066]

尤其可以设置的是,载体元件具有理论裂位置和/或穿孔,沿着该理论裂位置和/或穿孔可以将与密封元件和/或气体扩散层连接的载体元件核心区域与载体元件分离开。

[0067]

对此替选地或补充地,也可以通过如下方式将密封元件核心区域与载体元件分离,即,使得密封元件具有理论裂位置,沿着该理论裂位置将密封元件核心区域与密封元件外部区域分离。在此,密封元件外部区域优选与载体元件连接。

[0068]

本发明还涉及用于结构组件的载体元件,该结构组件包括气体扩散层和在该气体扩散层上产生的密封元件。

[0069]

本发明的另外的任务是,提供了在流程设备和流程时间方面耗费较少地流程可靠地定位这种结构组件。

[0070]

根据本发明,该任务通过如下方式来解决,即,密封元件和/或气体扩散层与载体元件连接。

[0071]

根据本发明的载体元件的特别的设计方案已经在上文中结合根据本发明的用于生产电化学活性单元的方法的特别的设计方案改进进行了阐述,该电化学活性单元包括膜和至少一个结构组件,结构组件包括气体扩散层和在气体扩散层上产生的密封元件。

[0072]

根据本发明的载体元件尤其适用于根据本发明的用于制造电化学活性单元的方法中应用。

[0073]

电化学活性单元优选形成电化学设备的组成部分,该电化学设备例如构造为燃料电池装置或电解器。

[0074]

当将电化学设备构造为燃料电池设备时,则其优选为聚合物-电解质-膜-燃料电池设备。

[0075]

根据本发明,电化学活性单元的两个气体扩散层-密封元件-单元中的至少一个优选在密封元件的制造流程中就接合到载体元件上。

[0076]

载体元件可以是具有留空部的薄膜,在这些留空部中分别固定有气体扩散层-密封元件-单元。

[0077]

多个气体扩散层-密封元件-单元可以依次地固定在带形的载体元件上,从而出现具有相继的气体扩散层-密封元件-单元的载体元件。

[0078]

每个气体扩散层-密封元件-单元可以在其周边上完全或仅部分地接合到载体元件上。

[0079]

载体元件只能够与气体扩散层-密封元件-单元的密封元件接触。

[0080]

对此替选地,载体元件既可以与密封元件接触,也可以与气体扩散层-密封元件单元的气体扩散层接触。

[0081]

在载体元件上可以设置有定位元件,这些定位元件被用于在气体扩散层-密封元件-单元的制造过程中定位载体元件。

[0082]

这些定位元件也可以在后续的流程步骤中使用,以便定位和/或运动载体元件进而是气体扩散层-密封元件-单元。

[0083]

载体元件可以卷绕成卷材。

[0084]

在此,可以将一个或多个中间元件引入在载体元件(在载体元件上布置有气体扩散层-密封元件单元)的缠绕体层之间。

[0085]

可以在密封元件制造之前就将气体扩散层布置在载体元件上。例如,这可以在辊压流程中完成。由此可以例如借助布置在载体元件上的定位元件定位气体扩散层以用于密封元件的制造过程。

[0086]

在产生密封元件之前,气体扩散层可以在沿气体扩散层的周边上环绕地并且局部或部分地在多个沿气体扩散层的周边方向相继且沿气体扩散层的周边方向彼此间隔开的接触区域处接合到载体元件上。

[0087]

一方面是密封元件和/或气体扩散层与另一方面是载体元件之间的连接部可以如下这样地设计,即,使得可以在后续的流程步骤中、例如在用于组装电化学活性单元和/或用于装配气体扩散层-密封元件-单元的流程步骤中容易松开连接部。

[0088]

载体元件可以设有穿孔。

[0089]

载体元件可以至少部分地在载体元件的朝向密封元件的边缘区域中具有折叠部。

[0090]

该折叠部可以如下这样地构成,即,使得通过施加力就能容易地将其与密封元件松开。

[0091]

在组装电化学活性单元(膜-电极-配置)之前或期间并且/或者在装配由电化学活性单元构成的堆垛之前或期间,可以将载体元件从气体扩散层-密封元件-单元完全移除,或者可以将其部分地保留在气体扩散层-密封元件-单元上。

[0092]

也可以设置的是,载体元件在多个分离步骤中分别部分地与气体扩散层-密封元件-单元松脱。

[0093]

载体元件可以设有一个或多个定位元件,该定位元件例如可以在组装电化学活性单元时和/或在装配由电化学活性单元构成的堆垛时被用于定固气体扩散层-密封元件-单元。

[0094]

这样的定位元件可以例如通过分离过程、尤其是通过冲压、切割等在载体元件上产生。

[0095]

对此替选地或补充地,可以将附加的元件安置在载体元件,该附件的元件能够实现定位。

[0096]

至少一个定位元件可以如下这样地构,即,使得其减小定位公差。

[0097]

尤其地,至少一个定位元件可以具有高的刚性。

[0098]

布置在载体元件上的气体扩散层-密封元件-单元可以在涂覆过程中用涂覆材料进行涂覆,例如用催化剂材料、膜材料或离聚物材料进行涂覆。

[0099]

在这样的涂覆过程中,至少一个布置在载体元件上的定位元件可以被用于相对于涂覆设备定位气体扩散层-密封元件-单元,并且因此被用于实现定位精确的涂覆。

[0100]

为了涂覆气体扩散层-密封元件-单元可以使用辊压支持的流程。

[0101]

为了组装多个(例如两个)气体扩散层-密封元件-单元和(例如以催化剂涂覆的)膜(ccm)以形成电化学活性单元,尤其是膜-电极-配置(mea),可以将分别与载体元件连接的气体扩散层-密封元件-单元与布置在膜载体元件上的膜在一个或多个辊压流程中彼此连接起来。

[0102]

支持辊压的处理能够实现电化学活性单元的各个结构部件彼此之间的非常精确地定位和/或非常高的处理速度。

[0103]

此外可以设置的是,首先将密封元件接合到载体元件上,并且然后在另外的步骤中将气体扩散层-密封元件-单元的气体扩散层布置在载体元件和/或密封元件上,例如嵌入到密封元件-载体元件-单元中。

[0104]

气体扩散层与密封元件之间的连接部在此例如可以通过形状锁合来建立。

附图说明

[0105]

本发明的另外的特征和优点是以下描述和实施例的图形表示的主题。

[0106]

其中:

[0107]

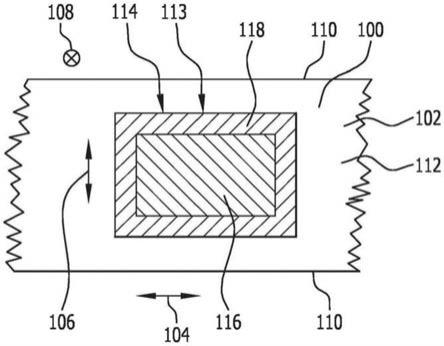

图1示出带形的载体元件的截段的俯视图,在其上布置有多个气体扩散层-密封元件-单元;

[0108]

图2示出图1的其中一个气体扩散层-密封元件-单元的放大图,其示出了气体扩散层-密封元件-单元的密封元件沿其整个周边上与载体元件接触;

[0109]

图3示出穿过与载体元件连接的气体扩散层的截段的剖图;

[0110]

图4示出穿过气体扩散层-密封元件-单元的截段的剖图,其气体扩散层及其密封元件与载体元件连接;

[0111]

图5示出载体元件气体扩散层-密封元件-单元卷材的示意性的透视图,其能通过图1的带形的载体元件卷绕而成,该带形的载体元件承载多个气体扩散层-密封元件-单元;

[0112]

图6示出穿过载体元件的截段的剖图,在该载体元件上布置有气体扩散层-密封元件-单元,其中,给该气体扩散层-密封元件-单元用涂覆材料、例如催化剂材料和/或离聚物/膜材料涂覆;

[0113]

图7示出组装过程的示意图,其中,以辊压流程将布置在第一带形的载体元件上的第一气体扩散层-密封元件-单元与布置在膜载体元件上(例如以催化剂涂覆)的膜连接,并且随后将膜与布置在第二带形的载体元件上的第二气体扩散层-密封元件-单元连接起来,以便因此组装电化学活性单元,该电化学活性单元分别包括两个气体扩散层-密封元件-单元和布置在它们之间的膜;

[0114]

图8示出其上布置有气体扩散层-密封元件-单元的载体元件的截段的俯视图,其中,密封元件在沿密封元件的周边方向彼此间隔开的多个接触区域处与载体元件接触;

[0115]

图9示出载体元件的截段的俯视图,在其上布置有至少一个定位元件,该定位元件

被用于在密封元件的制造过程期间和/或在密封元件的制造中的下游的流程中,例如在涂覆过程中或在电化学活性单元的组装中在使用气体扩散层-密封元件-单元的情况下对载体元件、气体扩散层-密封元件-单元和/或气体扩散层进行定位;

[0116]

图10示出载体元件的截段的俯视图,在其上布置有气体扩散层-密封元件-单元,其中,载体元件核心区域能沿着分离线与该载体元件分离开,并且在载体元件核心区域上布置有至少一个定位元件以用于在将载体元件核心区域分离开之前或之后进行的流程步骤中使用;

[0117]

图11示出其上布置有气体扩散层-密封元件-单元的载体元件的截段的俯视图,其中,载体元件核心区域能沿着分离线与载体元件分离开,并且在载体元件上的能分离开的载体元件核心区域的外部地在载体元件上布置有至少一个定位元件,以便在将载体元件核心区域分离开的之前的流程步骤中被用于定位载体元件、气体扩散层-密封元件-单元和/或气体扩散层;

[0118]

图12示出载体元件气体扩散层-密封元件-单元卷材的透视图,其能通过将其上布置有多个气体扩散层-密封元件-单元的带形的载体元件卷绕来产生,其中,将带形的载体元件与带形的中间元件一起进行卷绕,从而使得载体元件和气体扩散层-密封元件-单元的在缠绕体中沿径向方向相继的层分别通过中间元件的层彼此分开;

[0119]

图13示出穿过密封元件的截段的剖图,该密封元件与载体元件连接;

[0120]

图14示出穿过密封元件的截段的剖图,该密封元件与载体元件连接,其中,载体元件具有向回弯曲到载体元件上的折叠区段;

[0121]

图15示出穿过密封元件的截段的剖图,该密封元件与载体元件连接,其中,载体元件具有拱曲的折叠区段。

[0122]

图16示出穿过密封元件的截段的剖图,该密封元件与载体元件连接,其中,载体元件具有折边的折叠区段。

[0123]

图17示出穿过密封元件的截段的剖图,该密封元件与载体元件连接,其中,载体元件设有保持元件,以用于方便将密封元件接合到载体元件上;

[0124]

图18示出穿过密封元件的截段的剖图,该密封元件与载体元件连接,其中,密封元件在其朝向载体元件的边缘区域中设有理论裂位置;

[0125]

图19示出穿过密封元件的截段的剖图,该密封元件与载体元件连接,其中,载体元件在其朝向密封元件的边缘区域中设有理论裂位置;

[0126]

图20示出载体元件的截段的剖图,其上布置有气体扩散层-密封元件-单元,其中,载体元件具有穿孔,沿着穿孔能将其上布置有气体扩散层-密封元件-单元的载体元件核心区域与载体元件分离开;并且

[0127]

图21示出载体元件的截段的剖图,其上布置有气体扩散层-密封元件-单元,其中,气体扩散层-密封元件-单元的密封元件仅在密封元件的外部区域中与载体元件连接,并且其中,密封元件具有介质贯通开口,并且载体元件不与介质贯通开口重叠。

[0128]

在所有附图中,相同或功能上等效的元件由相同的附图标记标注。

具体实施方式

[0129]

图1中所示的载体元件100具有形式为带102的形状,该带沿纵向方向104延伸并且

沿垂直于纵向方向104并且垂直于载体元件的厚度方向108取向的横向方向106通过两个基本上平行于载体元件100的纵向方向104延伸的边缘110界定。

[0130]

载体元件100例如包括具有例如小于1mm、优选小于0.5mm的小厚度的薄膜。

[0131]

载体元件例如可以包括聚四氟乙烯、聚偏二氟乙烯、聚酯、聚酰胺、共聚酰胺、聚酰胺弹性体、聚酰亚胺、聚氨酯、聚氨酯弹性体、硅酮、硅橡胶和/或硅酮基弹性体,并且尤其是基本上完全地由这些材料中一种或多种形成。

[0132]

优选地,在载体元件100上布置有多个构造为气体扩散层(gdl)-密封元件单元114的结构组件113,它们沿载体元件100的纵向方向104彼此间隔开。

[0133]

优选地,气体扩散层-密封元件-单元114沿载体元件100的横向方向106也与载体元件100的其中至少一个边缘110间隔开,优选与载体元件100的两个边缘110间隔开。

[0134]

如从图2的放大图可以看出,每个气体扩散层-密封元件-单元114包括气体扩散层116,该气体扩散层在其周边上设有密封元件118。

[0135]

气体扩散层116可以是阳极侧的或阴极侧的气体扩散层。

[0136]

气体扩散层116具有孔隙率,从而使得例如燃料气体或氧化剂的流体介质能够沿厚度方向108穿过气体扩散层116。

[0137]

密封元件118优选包括弹性体材料,并且尤其完全由弹性体材料形成。

[0138]

密封元件118例如可以通过注塑成型过程、丝网印刷过程或分配器施加过程在气体扩散层116上产生。

[0139]

如从图3中可以看出,在产生密封元件118之前,就可以将气体扩散层116接合到载体元件100上。

[0140]

载体元件100优选设有至少一个凹部120,当该凹部布置在载体元件100上时,该凹部被气体扩散层-密封元件-单元114覆盖。

[0141]

优选地,给每个气体扩散层-密封元件-单元114配属有载体元件100中的这种凹部120。

[0142]

优选地,凹部120沿厚度方向108延伸穿过载体元件100。

[0143]

如图4所示,密封元件118可以如下这样地在气体扩散层116上产生,即,使得其既接合到气体扩散层116上又接合到载体元件100上。

[0144]

密封元件118可以以如下方式在气体扩散层116上产生,即,使得密封元件118的密封材料在渗透区域122中渗入到气体扩散层116的多孔的材料中,从而使得密封元件118材料锁合地和/或形状锁合的且机械稳定地与气体扩散层116连接。

[0145]

如图5所示,承载有至少一个气体扩散层-密封元件-单元114、优选是多个气体扩散层-密封元件-单元114的带形的载体元件100可以卷绕成卷材124,以用于存放和运输或用于其他流程步骤,例如用于热处理过程。

[0146]

如从图12中可以看出,在卷绕载体元件100时,可以将带形的中间元件126与载体元件100一起卷绕,从而使得在卷材124的径向方向128上,分别通过中间元件126的中间层将载体元件100和布置在其上的气体扩散层-密封元件-单元114的相继的层彼此分开。

[0147]

这用于保护载体元件100和/或气体扩散层-密封元件-单元114免受损坏和/或用于减少载体元件100的以及布置在其上的气体扩散层-密封元件-单元114的沿卷材124的径向方向128相继的层之间的粘附。

[0148]

如图6所示,布置在载体元件100上的气体扩散层-密封元件-单元114可以尤其是在将载体元件100卷绕成卷材124之前或之后经受处理过程、特别是涂覆过程。

[0149]

例如可以设置的是,给气体扩散层116和/或密封元件118设有由诸如例如催化剂材料和/或离聚物/膜材料的涂覆材料130构成的涂覆部。

[0150]

涂覆材料130例如可以从涂覆材料出口132施布到气体扩散层-密封元件-单元114的,尤其是气体扩散层116的表面134上。

[0151]

在此,气体扩散层-密封元件-单元114可以在涂覆过程期间停止运转,或者载体元件100和布置在其上的气体扩散层-密封元件-单元114在涂覆过程中可以沿运动方向136相对于涂覆材料出口运动,该运动方向尤其可以基本上平行于载体元件100的纵向方向104取向。

[0152]

如将在下面详细说明的那样,可以设置的是,载体元件100设有一个或多个定位元件166,以用于在涂覆过程中提高定位精度。

[0153]

缠绕成卷材的载体元件-气体扩散层-密封元件-单元材料138可以在辊压流程中与缠绕成卷材的膜载体元件-膜-材料140和另外的缠绕成卷材的载体元件-气体扩散层-密封元件-单元材料138'组装成电化学活性单元142,如这在图7中适宜性地示出。

[0154]

在此,在第一流程步骤中,布置在带形的载体元件100上的第一气体扩散层-密封元件-单元114分别在将卷材124退绕后与(例如以催化剂涂覆的)膜144连接,该膜布置在退卷的膜-载体元件146上。在此时,膜144与膜-载体元件146松脱。

[0155]

膜-载体元件146经由两个转向辊148、148'行进向(被驱动用于转动的)卷绕辊150。

[0156]

第一载体元件100从退绕辊124行进向(被驱动用于转动的)卷绕辊152。

[0157]

在此,在第一流程步骤中产生的由第一气体扩散层-密封元件-单元114和膜144构成的单元与第一载体元件100一起沿整体用156标注的组装设备的输送方向154输送。

[0158]

在进一步的流程步骤中,将来自第二载体元件100'的第二气体扩散层-密封元件-单元114'组装(尤其是层压)到膜144的与第一气体扩散层-密封元件-单元114相对置的侧上,该第二载体元件从第二卷材124'退绕。在此时,第二气体扩散层-密封元件-单元114'与第二载体元件100'松脱。

[0159]

第二载体元件100'经由两个转向辊158、158'行进向(驱动用于转动运动的)卷绕辊160。

[0160]

由第一气体扩散层-密封元件-单元114、膜144和第二气体扩散层-密封元件-单元114'形成的电化学活性单元(膜-电极-配置;mea)142与第一载体元件100'一起卷绕到卷绕辊152上。

[0161]

然后可以将卷绕好的载体元件mea材料再次退卷,以便在对包含电化学活性单元142的电化学设备进行装配时与双极板(未示出)装配在一起。

[0162]

载体元件-mea-卷材在卷成卷材的状态下可以进行存放和/或运输。

[0163]

在图8中所示的载体元件100和至少一个布置在其上的气体扩散层-密封元件-单元114的替选的实施方式中,气体扩散层-密封元件-单元114并不在其整个周边上与载体元件100连接,而是仅在多个接触区域162中进行连接,这些接触区域沿着气体扩散层-密封元件-单元114的周边方向164相继地并沿着气体扩散层-密封元件-单元114的周边方向164彼

此间隔开。

[0164]

在此,密封元件118和/或气体扩散层116可以在接触区域162中与载体元件100连接。

[0165]

因此,在该实施方式中,载体元件100仅部分地沿着气体扩散层-密封元件-单元114的周边接合到气体扩散层-密封元件-单元114上。

[0166]

在图9中所示的载体元件100的替选的实施方式中,在该载体元件上布置有至少一个气体扩散层-密封元件-单元114,载体元件100具有一个或多个定位元件166,定位元件166可以用于在密封元件118的产生过程之前对载体元件100和布置在其上的气体扩散层116进行定位,并且/或者在气体扩散层116上产生密封元件118之后在加工过程中或在组装过程中定位气体扩散层-密封元件-单元114。

[0167]

在此,可以设置的是,给每个气体扩散层-密封元件-单元114分别配属有至少一个定位元件166,优选至少两个定位元件166。

[0168]

每个定位元件166例如可以构造为载体元件100中的缺口168。

[0169]

作为对定位元件166的替选或补充地,载体元件100也可以设置有运动元件(未示出),该运动元件可以用于使载体元件100(连同布置在其上的气体扩散层-密封元件-单元114一起或者没有气体扩散层-密封元件-单元114地)运动。

[0170]

如图10中所示,可以设置的是,沿分离线172与载体元件100中分离开其上布置有气体扩散层-密封元件-单元114的载体元件核心区域170。

[0171]

载体元件核心区域170可以具有一个或多个定位元件166。

[0172]

借助多个合适的分离方法、例如通过冲压、切割、辊压切割、激光切割或水束切割,将载体元件核心区域170与载体元件100分离开。

[0173]

气体扩散层-密封元件-单元114和布置在其上的载体元件核心区域170可以在与载体元件100分离开之后,例如在后续的步骤中、例如在组装由电化学活性单元142构成的电化学设备时可以进一步使用。

[0174]

在此,可以借助设置在载体元件核心区域170上的定位元件166对气体扩散层-密封元件-单元114进行精确地定位。

[0175]

在后续的流程步骤中进行处理之后,例如在组装电化学活性单元142或电化学设备时的处理之后,可以将最初保留在气体扩散层-密封元件-单元114上的载体元件核心区域170完全或部分地从气体扩散层-密封元件-单元114移除。这可以再次借助多个合适的分离过程来进行,例如借助于冲压、切割、辊压切割、激光切割或水束切割来进行。

[0176]

对此替选地或补充地,也可以设置的是,通过将载体元件核心区域170从气体扩散层-密封元件-单元114上拉出和/或通过将载体元件核心区域170的折叠部与气体扩散层-密封元件-单元114中、尤其是与其密封元件118上松脱出来地,将载体元件核心区域170与气体扩散层-密封元件-单元114松开。

[0177]

如图11中所示,其上布置有气体扩散层-密封元件-单元114的载体元件核心区域170也可以如下这样地与载体元件100分离开,即,使得设置在载体元件100上的定位元件166位于载体元件核心区域170的外部。

[0178]

在该情况下,也可以在后续的处理步骤之后将载体元件核心区域170完全或部分地与气体扩散层-密封元件-单元114分离或松脱。

[0179]

在图20中所示的载体元件100的替选的实施方式中,在其上布置有至少一个气体扩散层-密封元件-单元114的载体元件100设置有沿着穿孔线175延伸的穿孔177,载体元件核心部区域170能沿着该穿孔与载体元件100分离开。

[0180]

在载体元件100的所有实施方式中,载体元件100与密封元件118和/或气体扩散层116之间的连接部可以如下这样地设计,即,使得能够通过少量的力作用将载体元件100与气体扩散层-密封元件-单元114分离开。

[0181]

载体元件100与气体扩散层-密封元件-单元114之间的连接部尤其可以如下这样设计,即,使得可以以较少力耗费地将载体元件完全与密封元件118和/或从气体扩散层116松开或拉出。

[0182]

如图13中所示,载体元件100只能够通过粘附而没有形状锁合地接合到气体扩散层-密封元件-单元114的密封元件118上。

[0183]

如图14至16中所示,载体元件100可以包括折叠区段174,在该折叠区段上密封元件118与载体元件100连接。

[0184]

如图14中所示,折叠区段174可以向回弯曲到载体元件100上,从而使折叠区段174基本上面式地贴靠在载体元件100的贴靠区段176上。

[0185]

如图15中所示,载体元件100的折叠区段174可以弯曲大于90

°

的、优选大于120

°

的和/或优选小于160

°

的钝角α,从而使载体元件100的折叠区段174的边缘178指离密封元件118。

[0186]

如图16中所示,载体元件100的折叠区段174可以以折边基本上90

°

的角度并且可以基本上面式地贴靠气体扩散层-密封元件-单元114的密封元件118上。

[0187]

在图17中所示的其上布置有气体扩散层-密封元件-单元114的载体元件100的实施方式中,载体元件100设有一个或多个保持元件180,保持元件用于将载体元件100与密封元件118连接起来。

[0188]

至少一个保持元件180可以在气体扩散层-密封元件-单元114的气体扩散层116上产生密封元件118之前或之后布置在载体元件100上。

[0189]

至少一个保持元件180可以在电化学活性单元142的组装流程之前从载体元件100和/或从气体扩散层-密封元件-单元114移除。对此替选地,至少一个保持元件180也可以在电化学活性单元142的完成装配状态的状态下保留在气体扩散层-密封元件-单元114上。

[0190]

至少一个保持元件180同时可以用作定位元件,以用于在不同的流程步骤中定位载体元件100和/或气体扩散层-密封元件-单元114,例如当在气体扩散层116上产生密封元件118时、在组装电化学活性单元142时、在测定气体扩散层-密封元件-单元114时、在测定电化学活性单元142时、或在其他流程步骤中进行定位。

[0191]

为了借助于至少一个保持元件180特别精确地定位,可以设置的是,在各自的保持元件180上设置有例如形式为孔或标识部的至少一个定位特征。

[0192]

至少一个保持元件180和/或至少一个定位元件166尤其可以用于在气体扩散层-密封元件-单元114已经从载体元件100松开之前或之后将气体扩散层-密封元件-单元114定位在定位单元中。

[0193]

然后可以从这种定位单元借助操作设备拾取从载体元件100松开的气体扩散层-密封元件-单元114,并且在随后的流程步骤中,例如在组装电化学活性单元142时进行处

理。

[0194]

至少一个保持元件180例如可以包括头部196和/或销198,该头部可以贴靠在载体元件100上,该销可以延伸穿过载体元件100中的贯通开口,并且尤其是延伸进入到密封元件118中。

[0195]

在图18中所示的其上布置有气体扩散层-密封元件-单元114的载体元件100的实施方式中,该气体扩散层-密封元件-单元114的密封元件118在朝向载体元件100的边缘区域182中设有理论裂位置184,从而使得气体扩散层-密封元件-单元114能容易地与载体元件100松开,而载体元件100的区段并不保留在分离开的气体扩散层-密封元件-单元114上。

[0196]

在此,密封元件外部区域187可以保留在载体元件100上,而沿着理论裂位置184与密封元件外部区域187分开的密封元件核心区域185保留在气体扩散层116上。

[0197]

在图19中所示的其上布置有气体扩散层-密封元件-单元114的载体元件100的实施方式中,载体元件100在朝向气体扩散层-密封元件-单元114的密封元件118的边缘区域186中设有理论裂位置188,其中,气体扩散层-密封元件-单元114能以简单的方式以如下方式与载体元件100分离开,即,使得在气体扩散层-密封元件-单元114已经分离之后,载体元件100的布置在理论裂位置188的朝向密封元件118的侧上的剩余区域190仍保留在密封元件118上,并且因此形成布置在气体扩散层-密封元件-单元114上的载体元件核心区域170。

[0198]

在图21中所示其上布置有至少一个气体扩散层-密封元件-单元114的载体元件100的实施方式中,气体扩散层-密封元件-单元114的密封元件118具有介质贯通开口192,该介质贯通开口在电化学设备的装配状态下分别形成至少一个介质通道的组成部分,通过该介质通道使得流体介质(例如燃料气体、氧化剂或冷却剂)能被输送给电化学设备的电化学活性单元142,或者能从电化学设备的电化学活性单元142排出。

[0199]

密封元件118仅在外部区域194中与载体元件100连接,并且载体元件100不与密封元件118中的介质贯通开口192重叠。因此,尤其使得密封元件118的可能非常不稳定的并且难以定位的外部区域194通过载体元件100稳定化。

[0200]

在该实施方式中,气体扩散层116优选不与载体元件100连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1