一种氧化石墨烯电镀液及其制备方法和应用与流程

1.本发明属于石墨烯技术领域,具体涉及一种氧化石墨烯电镀液及其制备方法和应用。

背景技术:

2.金属材料受周围介质的作用而损坏,称为金属腐蚀,而海洋环境是一种复杂的腐蚀环境,在这种环境中,海水本身是一种强的腐蚀介质,同时波、浪、潮、流等又对金属构件产生低频往复应力和冲击,加上海洋微生物、附着生物及它们的代谢产物等都对腐蚀过程产生直接或间接的加速作用。因此,海洋腐蚀是导致海上设备失效的主要原因之一,也是全球金属腐蚀的难题。石墨烯具有单原子层结构及分子不可渗透性,且具有防高温高湿、防盐雾腐蚀、防霉菌等优异性质。石墨烯材料的出现为开发金属的防腐涂层提供了新的思路。

3.然而,目前现有技术中制备得到的石墨烯涂层的致密性较差,且在金属表面的附着力较小,因此,不适于用作金属防腐涂层,而常被用作纺织物涂层。例如,cn109457499a公开了一种石墨烯涂层面料及其制备工艺。所述制备工艺的步骤包括:将石墨烯粉体与粘合剂均匀混合后,得混合物a,然后将混合物a转移制膜,并涂覆于面料基材,即得石墨烯涂层面料。该方法适用于柔性纺织物表面的涂层制备,对于金属材料表面的粘附力度不足,容易脱落。

4.cn106283609a公开了一种石墨烯涂层面料的制备工艺。所述制备工艺包括制版、溶液配制、涂覆、烘干定型和熟成5个步骤,最终得到具有高导电、抗静电性能的面料。但该工艺中,导电性能与抗静电性能是通过掺杂重量比为3~5%的铜粉或银粉来提供,不仅成本高,而且金属粉末对于接触面料的皮肤有一定程度的致敏性,安全性能低;另外,该工艺的溶液配制步骤中添加了丙酮或丁酮等挥发性有机溶剂,对人体和环境均不友好。

5.cn103469555a公开了一种防紫外抗静电石墨烯涂层纺织面料的制备方法。其特点是:将石墨烯溶液震荡分散后加入到水溶性聚氨酯溶液中,混合溶液充分搅拌;将石墨烯遮蔽剂溶液置于浸轧机浸液槽中,织物基布在室温条件下通过二浸二轧工序,将石墨烯遮蔽剂浸轧到织物上;再于高温烘箱中烘干。经该工艺制备的纺织面料虽然具有较优异的防紫外线、抗静电功能,但是该工艺制备过程中需经二浸二轧工序,工艺步骤繁琐,成本较高,效率较低,且不适于用作金属防腐涂层。

6.因此,如何提供一种具有良好的致密性且在金属表面附着力较大,且防腐性能较好,同时制备方法简单,工艺条件温和,对环境友好,适用于金属防腐的石墨烯涂层,已成为目前亟待解决的技术问题。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种氧化石墨烯电镀液及其制备方法和应用。本发明通过氧化石墨烯电镀液的组分设计,解决了氧化石墨烯电镀液的均匀性和稳定性较差的技术问题,且本发明提供的氧化石墨烯电镀液的制备方法简单,工艺条件

温和,对环境友好,适于工业化生产。同时,由本发明提供的氧化石墨烯电镀液制备得到的石墨烯涂层的致密性较好,且在金属表面具有较高的附着力,适于用作金属防腐涂层。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种氧化石墨烯电镀液,包括氧化石墨烯、表面活性剂、稳定剂和导电剂的组合。

10.本发明中,通过特定组分复配而成的氧化石墨烯电镀液具有良好的均一性和稳定性,同时具有较高的电导率,且本发明提供的氧化石墨烯电镀液的制备方法简单,工艺条件温和,对环境友好,适于工业化生产,同时,本发明提供的氧化石墨烯电镀液制备得到的石墨烯涂层具有良好的致密性,在金属表面具有较高的附着力,适于用作金属防腐涂层。

11.以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

12.作为本发明的优选技术方案,所述氧化石墨烯电镀液中氧化石墨烯的浓度为0.1~1g/l(例如可以是0.1g/l、0.2g/l、0.3g/l、0.4g/l、0.5g/l、0.6g/l、0.7g/l、0.8g/l、0.9g/l或1g/l等),进一步优选为0.2~0.5g/l。

13.优选地,所述表面活性剂选自非离子表面活性剂和/或阴离子表面活性剂。

14.优选地,所述非离子表面活性剂选自乳化剂op

‑

10、氟表面活性剂、聚环氧乙烷聚环氧丙烷单丁基醚、c8

‑

c10醇聚氧乙烯醚或蓖麻油聚氧乙烯醚中的任意一种或至少两种的组合。

15.优选地,所述阴离子表面活性剂选自十二烷基硫酸钠、亚甲基双萘磺酸钠、聚丙烯酰胺、烷基苯磺酸钠、α

‑

烯烃磺酸钠、烷基磺酸钠、琥珀酸酯磺酸钠、烷基萘磺酸钠或木质素磺酸钠中的任意一种或至少两种的组合。

16.优选地,所述氧化石墨烯电镀液中表面活性剂的浓度为0.01~0.2g/l(例如可以是0.01g/l、0.02g/l、0.04g/l、0.06g/l、0.08g/l、0.1g/l、0.12g/l、0.14g/l、0.16g/l、0.18g/l或0.2g/l等),进一步优选为0.05~0.1g/l。

17.作为本发明的优选技术方案,所述稳定剂选自聚乙烯吡咯烷酮、胆酸钠、聚苯乙烯磺酸钠或聚乙烯醇中的任意一种或至少两种的组合。

18.优选地,所述氧化石墨烯电镀液中稳定剂的浓度为0.03~0.2g/l(例如可以是0.03g/l、0.04g/l、0.06g/l、0.08g/l、0.1g/l、0.12g/l、0.14g/l、0.16g/l、0.18g/l或0.2g/l等),进一步优选为0.05~0.1g/l。

19.优选地,所述导电剂为可溶性硫酸盐和/或可溶性氯化物。

20.优选地,所述可溶性硫酸盐选自硫酸钾、硫酸钠或硫酸铵中的任意一种或至少两种的组合。

21.优选地,所述可溶性氯化物选自氯化钠、氯化钾或氯化铵中的任意一种或至少两种的组合。

22.优选地,所述氧化石墨烯电镀液中导电剂的浓度为1~100g/l(例如可以是1g/l、5g/l、10g/l、20g/l、30g/l、40g/l、50g/l、60g/l、70g/l、80g/l、90g/l或100g/l等),进一步优选为5~50g/l。

23.作为本发明的优选技术方案,所述氧化石墨烯电镀液中还包括缓冲剂。

24.优选地,所述缓冲剂为醋酸盐缓冲液和/或磷酸盐缓冲液。

25.优选地,所述醋酸盐缓冲液中的溶质包括醋酸和醋酸钠的组合。

26.优选地,所述磷酸盐缓冲液中的溶质包括磷酸一氢钠和磷酸二氢钠的组合。

27.优选地,所述氧化石墨烯电镀液中缓冲剂的浓度为0.2~1mol/l(例如可以是0.2mol/l、0.3mol/l、0.4mol/l、0.5mol/l、0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l或1mol/l等),进一步优选为0.4~0.6mol/l。

28.需要说明的是,所述氧化石墨烯电镀液中缓冲剂的浓度为缓冲剂中溶质浓度的总和,且为了便于测试,本发明中缓冲液的ph可定性认定为石墨烯电镀液的ph值。

29.作为本发明的优选技术方案,所述氧化石墨烯电镀液中还包括阳极去极化剂。

30.优选地,所述阳极去极化剂选自盐酸羟胺、硫酸肼或酒石酸钾钠中的任意一种或至少两种的组合。

31.优选地,所述氧化石墨烯电镀液中阳极去极化剂的浓度为0.05~0.5g/l(例如可以是0.05g/l、0.1g/l、0.15g/l、0.2g/l、0.25g/l、0.3g/l、0.35g/l、0.4g/l、0.45g/l或0.5g/l等),进一步优选为0.1~0.3g/l。

32.作为本发明的优选技术方案,所述氧化石墨烯电镀液中还包括其他添加剂。

33.优选地,所述其他添加剂选自氟苯酚、氟苯胺或氟苯乙酸中的任意一种或至少两种的组合。

34.优选地,所述氧化石墨烯电镀液中其他添加剂的浓度为0.01~0.2g/l(例如可以是0.01g/l、0.02g/l、0.04g/l、0.06g/l、0.08g/l、0.1g/l、0.12g/l、0.14g/l、0.16g/l、0.18g/l或0.2g/l等),进一步优选为0.03~0.05g/l。

35.优选地,所述氧化石墨烯电镀液的溶剂为去离子水。

36.优选地,所述氧化石墨烯电镀液的ph为5~8(例如可以是5、5.2、5.5、5.8、6、6.3、6.5、6.7、7、7.2、7.5、7.8或8等),进一步优选为6~7。

37.第二方面,本发明提供一种如第一方面所述的氧化石墨烯电镀液的制备方法,包括如下步骤:

38.将氧化石墨烯、表面活性剂、稳定剂和导电剂混合分散,得到所述氧化石墨烯电镀液。

39.作为本发明的优选技术方案,所述混合分散的温度为0~30℃,例如可以是0℃、3℃、6℃、9℃、12℃、15℃、18℃、21℃、24℃、27℃或30℃等。

40.优选地,所述混合分散的时间为10~360min,例如可以是10min、20min、50min、70min、100min、120min、150min、170min、200min、230min、250min、280min、300min、330min或360min等。

41.优选地,所述混合分散的方法为研磨分散和/或超声分散。

42.优选地,所述超声分散的功率为400~1000kw,例如可以是400kw、450kw、500kw、550kw、600kw、650kw、700kw、750kw、800kw、850kw、900kw、950kw或1000kw等。

43.作为本发明的优选技术方案,所述制备方法具体包括如下步骤:

44.在0~30℃的条件下,将氧化石墨烯、表面活性剂、稳定剂、导电剂、任选的缓冲剂、任选的阳极去极化剂、任选的其他添加剂和去离子水,进行研磨分散和/或超声分散10~360min,得到所述氧化石墨烯电镀液;

45.所述氧化石墨烯电镀液中,氧化石墨烯的浓度为0.1~1g/l,表面活性剂的浓度为

0.01~0.2g/l,稳定剂的浓度为0.03~0.2g/l,导电剂的浓度为1~100g/l,任选的缓冲剂的浓度为0.2~1mol/l,任选的阳极去极化剂的浓度为0.05~0.5g/l,任选的其他添加剂的浓度为0.01~0.2g/l;所述氧化石墨烯电镀液的ph为5~8。

46.第三方面,本发明提供一种如第一方面所述的氧化石墨烯电镀液的应用,所述氧化石墨烯电镀液用于制备石墨烯涂层。

47.优选地,所述石墨烯涂层用作金属防腐涂层。

48.与现有技术相比,本发明具有以下有益效果:

49.(1)本发明通过氧化石墨烯电镀液中各组分间相互作用,进一步控制表面活性剂和稳定剂的浓度在特定的范围内,制备得到的氧化石墨烯电镀液具有较好的均匀性和稳定性,其zeta电位为25~42mv,解决了氧化石墨烯电镀液的均匀性和稳定性较差的技术问题,且本发明提供的氧化石墨烯电镀液的制备方法简单,工艺条件温和,对环境友好,适于工业化生产。

50.(2)本发明通过控制表面活性剂和稳定剂的浓度在特定的范围内,制备得到的石墨烯涂层的致密性较好,且在金属表面具有较高的附着力和致密性,其附着力为0.1~0.32mpa,压入深度为3.1~4.3μm,可有效防止氧气和水分子等小分子渗透,将镀有石墨烯涂层的金属试样放入3%的盐酸喷雾中24h后,金属试样表层的石墨烯涂层完整,难以刮除,无明显腐蚀现象,说明制备得到的石墨烯涂层具有良好的防腐性能,适于用作金属防腐涂层。

具体实施方式

51.下面通过具体实施例来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

52.实施例及对比例中部分组分来源如下所示:

53.氧化石墨烯:青岛岩海碳材料有限公司,hgp

‑

3a;

54.乳化剂op

‑

10:江苏凌飞科技股份有限公司,op

‑

10;

55.氟表面活性剂:杜邦公司,fs

‑

81;

56.聚环氧乙烷聚环氧丙烷单丁基醚:上海克拉玛尔试剂,ucon lubricant 50

‑

hb

‑

260;

57.聚乙烯吡咯烷酮:江阴嘉丰化工有限公司,k30;

58.氟苯酚:上海凯赛化工有限公司,206

‑

736

‑

0;

59.氟苯胺:上海凯赛化工有限公司,206

‑

735

‑

5。

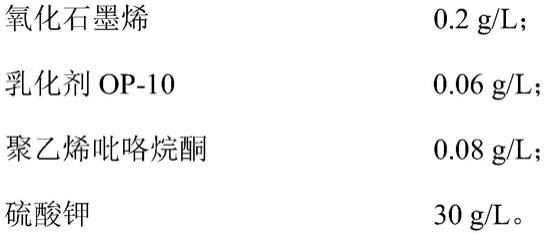

60.实施例1

61.本实施例提供一种氧化石墨烯电镀液(ph为7)及其制备方法,所述氧化石墨烯电镀液包括如下浓度的组分:

[0062][0063]

上述氧化石墨烯电镀液的制备方法如下:

[0064]

在10℃的条件下,将氧化石墨烯、乳化剂op

‑

10、聚乙烯吡咯烷酮、硫酸钾和去离子水进行研磨分散60min,得到所述氧化石墨烯电镀液。

[0065]

实施例2

[0066]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,所述氧化石墨烯电镀液包括如下浓度的组分:

[0067][0068]

上述氧化石墨烯电镀液的制备方法如下:

[0069]

在18℃的条件下,将氧化石墨烯、氟表面活性剂、胆酸钠、硫酸钠、磷酸一氢钠、磷酸二氢钠、盐酸羟胺、氟苯酚和去离子水进行超声分散,超声的功率为600kw,超声的时间为30min,得到所述氧化石墨烯电镀液。

[0070]

实施例3

[0071]

本实施例提供一种氧化石墨烯电镀液(ph为8)及其制备方法,所述氧化石墨烯电镀液包括如下浓度的组分:

[0072]

[0073][0074]

上述氧化石墨烯电镀液的制备方法如下:

[0075]

在20℃的条件下,将氧化石墨烯、十二烷基硫酸钠、聚乙烯吡咯烷酮和去离子水用高速研磨机(型号为德国斯路森scx

‑

7)进行研磨分散240min,然后加入氯化钠、磷酸一氢钠、磷酸二氢钠、硫酸肼和氟苯胺,在20℃的条件下,进行超声分散10min,超声的功率为400kw,得到所述氧化石墨烯电镀液。

[0076]

实施例4

[0077]

本实施例提供一种氧化石墨烯电镀液(ph为5)及其制备方法,所述氧化石墨烯电镀液包括如下浓度的组分:

[0078][0079]

上述氧化石墨烯电镀液的制备方法如下:

[0080]

在30℃的条件下,将氧化石墨烯、双亚甲基双萘磺酸钠、胆酸钠、硫酸铵、醋酸、醋酸钠、硫酸肼、氟苯酚和去离子水,进行超声分散10min,超声的功率为1000kw,得到所述氧化石墨烯电镀液。

[0081]

实施例5

[0082]

本实施例提供一种氧化石墨烯电镀液(ph为6.4)及其制备方法,所述氧化石墨烯电镀液包括如下浓度的组分:

[0083][0084]

上述氧化石墨烯电镀液的制备方法如下:

[0085]

在0℃的条件下,将氧化石墨烯、聚环氧乙烷聚环氧丙烷单丁基醚、聚乙烯吡咯烷酮和去离子水用高速研磨机(型号为德国斯路森scx

‑

7)进行研磨分散120min,然后加入氯化钾、磷酸二氢钠、盐酸羟胺和氟苯酚,在0℃的条件下,进行超声分散240min,超声的功率为700kw,得到所述氧化石墨烯电镀液。

[0086]

实施例6

[0087]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,氟表面活性剂的浓度为0.01g/l,其他条件与实施例2相同。

[0088]

实施例7

[0089]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,氟表面活性剂的浓度为0.2g/l,其他条件与实施例2相同。

[0090]

实施例8

[0091]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,氟表面活性剂的浓度为0.005g/l,其他条件与实施例2相同。

[0092]

实施例9

[0093]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,氟表面活性剂的浓度为0.25g/l,其他条件与实施例2相同。

[0094]

实施例10

[0095]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,胆酸钠的浓度为0.01g/l,其他条件与实施例2相同。

[0096]

实施例11

[0097]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,胆酸钠的浓度为0.2g/l,其他条件与实施例2相同。

[0098]

实施例12

[0099]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅

在于,胆酸钠的浓度为0.005g/l,其他条件与实施例2相同。

[0100]

实施例13

[0101]

本实施例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,胆酸钠的浓度为0.25g/l,其他条件与实施例2相同。

[0102]

对比例1

[0103]

本对比例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,氧化石墨烯电镀液中不含氟表面活性剂,其他条件与实施例2相同。

[0104]

对比例2

[0105]

本对比例提供一种氧化石墨烯电镀液(ph为6)及其制备方法,与实施例2的区别仅在于,氧化石墨烯电镀液中不含胆酸钠,其他条件与实施例2相同。

[0106]

实施例1

‑

13和对比例1

‑

2提供的氧化石墨烯电镀液经电沉积原位电还原的方法,在金属表面制备得到石墨烯涂层。具体的电沉积方法如下:用201型不锈钢金属基材板分别作为阴极板和阳极板,连接水冷高频电源进行电镀,得到厚度为30μm的石墨烯涂层;其中,所述阴极板和阳极板的间距为2mm,设置阴极板和阳极板间的电压为15v,电流为0.1a,水冷高频电源的频率为1000hz。

[0107]

对上述实施例和对比例提供的氧化石墨烯电镀液的性能及制备得到的石墨烯涂层的性能进行测试,测试标准如下:

[0108]

zeta电位:采用microtrac公司的nanotrac wave ii型zeta电位测试仪测试氧化石墨烯电镀液的zeta电位。

[0109]

腐蚀程度:将镀有石墨烯涂层的金属试样放入3%的盐酸喷雾中24h后,观察镀有石墨烯涂层的金属试样表面是否发生腐蚀以及腐蚀的情况。其中,无腐蚀:金属试样表层的石墨烯涂层完整且难以刮除,金属表面未出现点蚀;1级腐蚀:金属试样表层的石墨烯涂层较完整且难以刮除,金属表面出现少量点蚀;2级腐蚀:金属试样表层的石墨烯涂层较完整,但可以刮除,金属试样表面出现少量点蚀;3级腐蚀:金属试样表层的石墨烯涂层不完整,发生部分剥落,金属表面出现大量点蚀;4级腐蚀:金属试样表层的石墨烯涂层完全剥落,金属表面发生较多点蚀或面蚀。

[0110]

压入深度:采用百贺仪器公司的微米划痕测试仪mst3,用球形划痕针尖,施加10n的法向载荷,测量针尖的压入深度。

[0111]

附着力:gb/t 5270

‑

1985,《金属基体的金属覆盖层附着力强度试验方法》。

[0112]

表1

[0113] zeta电位/mv腐蚀程度压入深度/μm附着力/mpa实施例132无腐蚀4.30.20实施例241无腐蚀3.10.32实施例330无腐蚀3.40.31实施例439无腐蚀3.60.32实施例536无腐蚀3.30.32实施例625无腐蚀3.80.16实施例742无腐蚀3.70.18实施例8154级腐蚀4.80.03

实施例9452级腐蚀4.30.12实施例1037无腐蚀3.10.10实施例1142无腐蚀3.50.28实施例12224级腐蚀3.20.05实施例13432级腐蚀3.50.11对比例1124级腐蚀5.00.02对比例264级腐蚀4.60.04

[0114]

由表1的结果可知,本发明通过氧化石墨烯电镀液中各组分间相互作用,并进一步调控各组分的含量,进一步控制表面活性剂和稳定剂的浓度在特定的范围内,制备得到的氧化石墨烯电镀液具有较好的均匀性和稳定性,其zeta电位为25~42mv;且由本发明提供的氧化石墨烯电镀液制备得到的石墨烯涂层的致密性较好,其压入深度为3.1~4.3μm;同时制备得到的石墨烯涂层在金属表面具有较高的附着力,为0.1~0.32mpa,同时将镀有石墨烯涂层的金属试样放入3%的盐酸喷雾中24h后,金属试样表层的石墨烯涂层完整,难以刮除,且无明显腐蚀现象,说明由本发明提供的氧化石墨烯电镀液制备得到的石墨烯涂层具有较好的防腐性能。

[0115]

与实施例2相比,若氧化石墨烯电镀液中表面活性剂的含量较低(实施例8),则制备得到的氧化石墨烯电镀液的稳定性较差,其zeta电位仅为15mv,且由氧化石墨烯电镀液制备得到的石墨烯涂层在金属表面的附着力较低为0.03mpa,同时将石墨烯涂层试样放入3%的盐酸喷雾中24h后,出现4级腐蚀,金属试样表层的石墨烯涂层完全剥落,其防腐能力较差;若氧化石墨烯电镀液中表面活性剂的含量较高(实施例9),虽然制备得到的氧化石墨烯电镀液的稳定性较好,其zeta电位为45mv,但由氧化石墨烯电镀液制备得到的石墨烯涂层在金属表面的附着力较低为0.12mpa,且防腐能力较差,将其放入3%的盐酸喷雾中24h后,出现1级腐蚀。由此可见,当表面活性剂的浓度范围不在特定的范围内时,制备得到的氧化石墨烯的稳定性较差,进一步制备得到的石墨烯涂层的在金属表面的附着力较低,防腐能力较差。

[0116]

与实施例2相比,若氧化石墨烯电镀液中稳定剂的含量较低(实施例12),制备得到的氧化石墨烯电镀液的稳定性较差,其zeta电位为22mv,且进一步制备得到的石墨烯涂层在金属表面的附着力较低为0.05mpa,且石墨烯涂层防腐能力较差,将其放入3%的盐酸喷雾中24h后,出现4级腐蚀;若氧化石墨烯电镀液中稳定剂的含量较高(实施例13),制备得到的石墨烯涂层在金属表面的附着力较低为0.11mpa,且石墨烯涂层防腐能力较差,将其放入3%的盐酸喷雾中24h后,出现2级腐蚀。由此可见,当稳定剂的浓度范围不在特定的范围内时,制备得到的氧化石墨烯的稳定性较差,进一步制备得到的石墨烯涂层的在金属表面的附着力较低,防腐能力较差。

[0117]

与实施例2相比,若氧化石墨烯电镀液中不含表面活性剂(对比例1),则制备得到的氧化石墨烯电镀液的稳定性较差,其zeta电位为12mv,且由此制备得到的石墨烯涂层在金属表面的附着力和防腐能力较差,其附着力为0.02mpa,将是石墨烯涂层放入3%的盐酸喷雾中24h后,出现4级腐蚀,金属试样表层的石墨烯涂层完全剥落。

[0118]

与实施例2相比,若氧化石墨烯电镀液中不含稳定剂(对比例2),则制备得到的氧化石墨烯电镀液的稳定性较差,其zeta电位为6mv,且由此制备得到的石墨烯涂层在金属表

面的附着力和防腐能力较差,其附着力为0.04mpa,将是石墨烯涂层放入3%的盐酸喷雾中24h后,出现4级腐蚀。

[0119]

综上所述,本发明通过氧化石墨烯电镀液中各组分间相互作用,并进一步控制表面活性剂和稳定剂的浓度在特定的范围内,制备得到的氧化石墨烯电镀液具有较好的均匀性和稳定性,制备得到的石墨烯涂层具有较好的致密性和防腐性,与在金属表面具有较高的附着力。

[0120]

申请人声明,本发明通过上述实施例来说明本发明的工艺流程,但本发明并不局限于上述详细工艺流程,即不意味着本发明必须依赖上述详细工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1