1.本发明涉及电催化合成技术领域,具体涉及一种气体扩散电极及其制备方法。

背景技术:2.过氧化氢(h2o2)是一种重要的化工品,当前工业上主要采用蒽醌法生产,该方法工艺繁琐,生产不连续,且用到有毒原料、有毒溶剂、贵金属催化剂、易爆的h2等,危险性高。利用两电子路径的氧还原反应可将o2和水经一步电化学反应转化为过氧化氢,是一种简易、清洁的过氧化氢产生方法,有望替代当前的多步蒽醌法。对两电子氧还原反应具有高催化活性和选择性的催化剂是当前研究的热点,但是受溶解氧传质的限制,目前最优催化剂的氧还原极限电流密度一般不超过10ma/cm2,为满足工业生产所需的电流密度100

‑

500ma/cm2,通常采用气体扩散电极加强氧传质获得所需的高电流密度。

3.用于电催化o2还原产h2o2的气体扩散电极的主要制备方法有两种:一种是按照燃料电池气体扩散电极的制备方法获得,该气体扩散电极包括气体扩散层和催化层,其中,气体扩散层由疏水碳纸和疏水处理的填平层构成,通过喷涂等方式将催化剂负载于填平层上获得气体扩散电极。

4.然而,疏水碳纸较脆、易碎,气体扩散电极在安装过程中易损坏;电解过程中,气体扩散电极不耐压,较小的气压就可导致其损毁,且疏水碳纸孔隙数十微米,电解液易渗透淹没气体扩散通道,导致气体扩散电极失效;此外,碳纸价格昂贵,难以大规模使用。

5.另一类气体扩散电极采用金属丝编织网作为支撑体和集流体,但制作大面积气体扩散电极时,金属丝编织网易发生形变而使表面催化层出现大量裂纹,从而导致催化剂脱落、掉粉等问题。

技术实现要素:6.有鉴于此,本发明提供一种气体扩散电极,可以显著减缓电解液渗透,延长气体扩散电极寿命。

7.本发明还提供一种气体扩散电极制备方法。

8.为解决上述技术问题,本发明采用以下技术方案:

9.根据本发明第一方面实施例的气体扩散电极,包括:

10.基体,所述基体的一侧表面依次层叠有填平层与催化层;

11.防水导电透气膜,所述防水导电透气膜贴合在所述基体的另一侧表面,所述防水导电透气膜的膜厚为0.5

‑

1.0mm,所述防水导电透气膜包括聚四氟乙烯膜主体以及分布在所述聚四氟乙烯膜主体中的导电颗粒。

12.进一步地,所述导电颗粒包括导电炭黑、乙炔黑、活性炭、活化石墨粉、或其混合物,所述导电颗粒:所述聚四氟乙烯膜主体的重量比为1:(1.2

‑

1.6),所述导电颗粒的粒径为10

‑

60nm。

13.进一步地,所述气体扩散电极还包括:

14.承压层,所述承压层贴合在所述防水导电透气膜的远离所述基体一侧表面,所述承压层形成为网状结构且空隙率为60%以上。

15.进一步地,所述承压层为金属网或塑料网,所述金属网包括金属板框编织网、金属板框拉伸网、金属冲孔网中的任一种,所述金属网中的网孔形成为六边形、方形、菱形、三角形中的任一种,所述网孔的大小为10

‑

40目。

16.根据本发明第二方面实施例的气体扩散电极的制备方法,包括如下步骤:

17.步骤s1,提供基体,在所述基体的一侧表面一次层叠填平层与催化层;

18.步骤s2,在所述基体的另一侧表面设置防水导电透气膜,其中,所述防水导电透气膜的膜厚为0.5

‑

1.0mm,所述防水导电透气膜包括聚四氟乙烯膜主体以及分布在所述聚四氟乙烯膜主体中的导电颗粒。

19.进一步地,所述导电颗粒包括导电炭黑、乙炔黑、活性炭、活化石墨粉、或其混合物,所述预混液中所述导电颗粒:所述聚四氟乙烯乳液的重量比为1:(1.2

‑

1.6),所述导电颗粒的粒径为10

‑

60nm。

20.进一步地,所述步骤s2包括:

21.步骤s21,制备所述防水导电透气膜;

22.步骤s22,将所述防水导电透气膜压合在所述基体的另一侧表面;

23.步骤s23,在压合后在300

‑

350℃下热处理0.5

‑

2小时,以使所述防水导电透气膜与所述基体粘合在一起。

24.更进一步地,所述步骤s21包括:

25.将导电颗粒、聚四氟乙烯乳液以及乙醇进行混合,得到预混液;

26.将所述预混液在加热的同时进行搅拌,以使乙醇挥发,得到膏体;

27.用轧膜机将所述膏体轧制成0.5

‑

1.0mm的膜片;

28.将所述膜片在300

‑

350℃下加热0.5

‑

2h以使其完全固化。

29.更进一步地,所述预混液中添加有造孔剂,所述造孔剂为水溶性无机盐、或金属粉末,

30.当所述造孔剂为水溶性无机盐时,所述预混液中混合有所述水溶性无机盐的水溶液,去除所述造孔剂通过水洗热处理后的所述膜片来实现,

31.当所述造孔剂为金属粉末时,所述金属粉末的颗粒尺寸为100

‑

250nm,去除所述造孔剂通过酸洗热处理后的所述膜片来实现。

32.进一步地,气体扩散电极的制备方法还包括:

33.步骤s3,在所述防水导电透气膜的远离所述基体一侧设置承压层,所述承压层形成为网状结构且空隙率为60%以上,所述承压层为金属网或塑料网,所述金属网包括金属板框编织网、金属板框拉伸网、金属冲孔网中的任一种,所述金属网中的网孔形成为六边形、方形、菱形、三角形中的任一种,所述网孔的大小为10

‑

40目。

34.本发明的上述技术方案至少具有如下有益效果之一:

35.根据本发明实施例的气体扩散电极,表面贴合有防水导电透气膜,可以克服传统的疏水碳纸较脆、易碎导致的气体扩散电极在安装过程中易损坏的问题,提高气体扩散电极良品率;

36.根据本发明实施例的气体扩散电极,不仅可以提高气体扩散电极的耐压程度,还

可以显著减缓电解液渗透,延长气体扩散电极寿命;

37.进一步,在增加了防水导电透气膜的基础上再增加一层承压层,可以避免因气室压力过大而导致的碳纸破裂问题。

附图说明

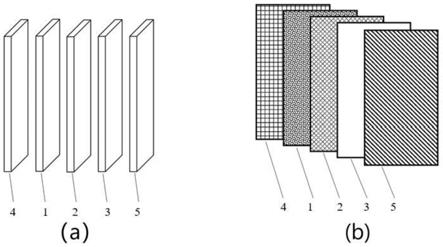

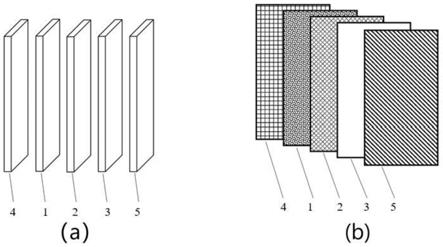

38.图1为本发明实施例的气体扩散电极的结构示意图,其中,(a)示出了侧视分解图,(b)示出了主视分解图;

39.图2为本发明实施例的几种金属板框编织网的结构示意图;

40.图3为本发明实施例的几种金属板框拉伸网的结构示意图;

41.图4为本发明实施例的几种金属冲孔网的结构示意图;

42.图5为本发明实施例的气体扩散电极的制备方法的流程图;

43.图6为本发明实施例的防水导电透气膜的制备方法的流程图。

44.附图标记:1.基体;2.填平层;3.催化层;4.防水导电透气膜;5.承压层;6.金属板框;7.金属编织网;8.金属丝;9.冲孔。

具体实施方式

45.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

46.除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

47.下面首先结合附图具体描述根据本发明实施例的气体扩散电极。

48.根据本发明实施例的气体扩散电极,如图1所示,包括基体1、防水导电透气膜4。其中,基体1的一侧表面依次层叠有填平层2与催化层3,防水导电透气膜4贴合在基体1的另一侧表面。在气体扩散电极表面增加一层防水导电透气膜4,相当于加厚了气体扩散电极,可以有效减缓电解液在气体扩散电极的渗透。

49.本发明,尤其适用于基体1为碳纸的情况,也就是说,本发明的气体扩散电极优选为在现有的碳纸气体扩散电极的远离催化层的一侧增加一层防水导电透气膜4,可以提高其碳纸的抗压能力。

50.作为现有的碳纸气体扩散电极而言,基体1即为碳纸,在其一侧依次设置有填平层2与催化层3,关于填平层2与催化层3的具体构成并非本发明的关键点,可以采用现有技术中的相关构成即可,在此不做具体限定。

51.下面结合图1,具体描述其中的防水导电透气膜4。

52.本发明实施例的防水导电透气膜4,如图1所示,贴合在基体1的远离填平层2与催化层3的一侧表面。

53.为了不影响该气体扩散电极的性能,作为贴合在基体1一侧表面的防水导电透气膜4,一方面需要具备导电性能,另一方面需要具有防水透气性能,同时,还需要具有一定的强度。根据本发明实施例的防水导电透气膜4,膜厚可以为0.5

‑

1.0mm以保证具有足够的强度,同时该防水导电透气膜4中可以包括聚四氟乙烯膜主体以及分布在聚四氟乙烯膜主体中的导电颗粒。聚四氟乙烯膜主体可以使其具有疏水性能,导电颗粒可以使其具有导电性能,而由于导电颗粒分散在聚四氟乙烯膜主体时,在界面处形成的气孔可以使其具有透气性。

54.其中,导电颗粒例如可以为导电炭黑、乙炔黑、活性炭、活化石墨粉、或其混合物。

55.此外,考虑到其在聚四氟乙烯膜主体的分散性、导电性、以及透气性,优选地,导电颗粒的粒径可以为10

‑

60nm。

56.进一步地,综合考虑其导电性、透气性要求,导电颗粒:聚四氟乙烯膜主体的重量比为1:(1.2

‑

1.6),也就是说,该防水导电透气膜4含有约38

‑

45wt%左右的导电颗粒。

57.下面回到图1继续说明根据本发明实施例的气体扩散电极。

58.如图1所示,气体扩散电极还可以包括承压层5,承压层5贴合在基体1的远离防水导电透气膜4一侧表面,承压层5形成为网状结构且空隙率为60%以上。

59.气体扩散电极的基体1材质较脆,抗压能力差,比如碳纸,而增加防水导电透气膜4之后虽然一定程度增加了其抗压能力,为了进一步提高抗压能力,将抗压能力强的承压层5安装在基体1的另一侧,可避免因气压过大而导致的碳纸破裂问题。其中,承压层5采用孔隙率60%以上的网孔结构,保证了气体通道的畅通。也就是说,以碳纸气体扩散电极为例,在该碳纸气体扩散电极的两侧分别设置防水透气膜4、承压层5,从两侧夹持该碳纸气体扩散电极,有利于进一步提高其强度。

60.进一步地,如图2

‑

4所示,承压层5为金属网或塑料网,金属网包括金属板框编织网、金属板框拉伸网、金属冲孔网中的任一种,金属网中的网孔形成为六边形、方形、菱形、三角形中的任一种,网孔的大小为10

‑

40目。金属网和塑料网都不易变形,其中,金属网质地更为坚硬,塑料网价格低廉,更容易获得。

61.下面结合图5具体描述根据本发明实施例的气体扩散电极的制备方法。

62.根据本发明实施例的气体扩散电极的制备方法,如图5所示,包括如下步骤:

63.步骤s1,提供基体1,在基体1的一侧表面一次层叠填平层2与催化层3;

64.步骤s2,在基体1的另一侧表面设置防水导电透气膜4。

65.在合成过氧化氢的过程中,如果电流密度为100ma/cm2,在使用2

‑

24h后,电解液会渗透进气体扩散电极,致其失效,而增加防水导电透气膜4后,气体扩散电极可稳定运行2000h以上而不失效。进一步地,步骤s2包括:

66.步骤s21,制备防水导电透气膜4;

67.步骤s22,将防水导电透气膜4压合在基体1的另一侧表面;

68.步骤s23,在压合后在300

‑

350℃下热处理0.5

‑

2小时,以使防水导电透气膜4与基体1粘合在一起。

69.也就是说,首先制备防水导电透气膜4,在制备得到防水导电透气膜4后如何与基

体1配合使用(换言之碳纸气体扩散电极,包括基体1、填平层2以及催化层3),可以采用如下两种方案:

70.方法一:将防水导电透气膜与碳纸气体扩散电极碳纸侧贴合直接装配在电化学合成过氧化氢的电解槽中;

71.优选地,采用方法二:将所述防水导电透气膜与碳纸气体扩散电极碳纸侧贴合,在10

‑

20mpa压力下压制在一起,然后在300

‑

350℃热处理0.5

‑

2h,使防水导电透气膜4的ptfe以及碳纸气体扩散电极气体扩散层的ptfe熔融粘合为一体。该方法能够确保有效提高碳纸的抗压强度。

72.下面结合图6具体描述防水导电透气膜4的制备方法。

73.防水导电透气膜4的制备方法,如图6所示,包括以下步骤:

74.将导电颗粒、聚四氟乙烯乳液以及乙醇进行混合,得到预混液;

75.将预混液在加热的同时进行搅拌,以使乙醇挥发,得到膏体;

76.用轧膜机将膏体轧制成0.5

‑

1.0mm的膜片。

77.也就是说,根据本发明实施例的防水导电透气膜4的制备方法,使用乙醇能够有效提高聚四氟乙烯乳液在导电颗粒中的分散性,在通过搅拌使得乙醇挥发后得到由聚四氟乙烯乳液与导电颗粒形成的膏体,此后通过轧膜机轧制形成预定厚度即0.5

‑

1.0mm厚度的膜。

78.进一步地,该防水导电透气膜4的还包括步骤:

79.将膜片在300

‑

350℃下加热0.5

‑

2h,以使其完全固化。例如,可以将膜片至于马弗炉中在300

‑

350℃,优选在320

‑

350℃,加热0.5

‑

2h。

80.进一步地,导电颗粒包括导电炭黑、乙炔黑、活性炭、活化石墨粉、或其混合物,预混液中导电颗粒:聚四氟乙烯乳液的重量比为1:(1.2

‑

1.6),导电颗粒的粒径为10

‑

60nm。

81.导电炭黑、乙炔黑、活性炭、活化石墨粉、或其混合物,这些材料价格低廉,且具有很好的导电性,颗粒相对均匀,故而优选。

82.此外,为了在导电颗粒与聚四氟乙烯之间形成连续的界面以形成连续的空隙从而满足透气性要求,优选地,预混液中导电颗粒:聚四氟乙烯乳液的重量比为1:(1.2

‑

1.6)。

83.并且,出于同时兼顾分散性、导电性、强度、以及透气性的要求,优选地,导电颗粒的粒径为10

‑

60nm。

84.进一步地,预混液中添加有造孔剂,造孔剂为水溶性无机盐、或金属粉末,当造孔剂为水溶性无机盐时,在预混液中混合有水溶性无机盐的水溶液,去除造孔剂通过水洗热处理后的膜片来实现,当造孔剂为金属粉末时,金属粉末的颗粒尺寸为100

‑

250nm,去除造孔剂通过酸洗热处理后的膜片来实现。

85.防水导电透气膜4的气体扩散通道可以通过造孔剂进行调控,制备孔径低于基体1及填平层2孔径的防水导电透气膜4,可有效减缓电解液渗透。也就是说,为了提高其透气性,可以在预混液中同时添加适当的造孔剂。

86.作为造孔剂,例如可以为水溶性无机盐,例如nacl、na2so4,还可以为金属粉末例如铁粉等。

87.当造孔剂为水溶性无机盐时,在预混液中混合有水溶性无机盐的水溶液,此后通过对膜片进行水洗热处理,洗去其中的无机盐,则留下相应的孔洞。

88.当造孔剂为金属粉末时,金属粉末的颗粒尺寸为100

‑

250nm。在形成膜片后,通过

过酸洗热处理可以洗去其中的金属粉末,即便有部分金属粉末残余,其也可以作为导电颗粒发挥作用。

89.在制备得到防水导电透气膜4后,在设置防水导电透气膜4的过程中,采用与基体1面积相同的防水导电透气膜4,通过冷压或热压的方式将防水导电透气膜4与基体1压合到一起,然后将其置于马弗炉中于300

‑

350℃下加热0.5

‑

2h。如果不经过加热,防水导电透气膜4容易从基体1脱落,导致电解液容易渗透进基体1并致其失效,而经过300

‑

350℃的热处理后,可使基体1与防水导电透气膜4中的聚四氟乙烯重新熔融分散,形成交错的聚四氟乙烯网络结构,使得基体1和防水导电透气膜4结合的更加紧密。

90.进一步地,在设置了防水导电透气膜4之后,气体扩散电极的制备方法还可以包括:

91.步骤s3,在基体1的远离防水导电透气膜4一侧设置承压层5,承压层5形成为网状结构且空隙率为60%以上。

92.在增加了防水导电透气膜4的基础上再增加一层面积相同的承压层5,从碳纸气体扩散电极的两侧夹持该碳纸气体扩散电极,可提升气体扩散电极在安装与使用过程中的安全性。

93.再进一步地,承压层5为金属网或塑料网,金属网为金属板框编织网、金属板框拉伸网、金属冲孔网中的任一种,金属网中的网孔形成为六边形、方形、菱形、三角形中的任一种,网孔的大小为10

‑

40目。

94.承压层5的材料可以选用金属编织网7,但普通金属编织网7较细,容易变形而导致基体1破裂,如果采用加厚的金属编织网7,可降低变形程度,但不能完全防止变形,而且过厚的金属编织网7会影响气体的扩散。因此,本发明采用金属板框编织网、金属板框拉伸网、或金属冲孔网作为承压层5,这些金属网的网孔孔隙率应大于60%且网孔的大小为10

‑

40目,其制作方法如下:

95.如果采用金属板框编织网,首先准备金属编织网7,可由直径1mm以上的镍、钛、或不锈钢等金属编丝制成,然后将金属编织网7牵引拉平,最后用金属板框6固定以获得平整的金属板框编织网。

96.如果采用金属板框拉伸网,首先准备金属板框6,金属板框6可以是长方形、正方形、或圆形等,然后使用网球拍穿线工具将直径1mm

‑

2mm的金属编丝8穿入金属板框6的小孔内,形成纵横交错的金属板框拉伸网,金属丝8包括镍、钛、或不锈钢等金属丝8,另外,在穿插金属丝8的过程中需要施加一定的拉伸力以保证形成的金属板框拉伸网平整不变形。

97.如果采用金属冲孔网,首先准备1mm

‑

2mm的金属板作为基体1,然后通过液压冲孔、机械冲孔、或激光冲孔等方式在基体1上制作出正六边形、正方形、菱形或正三角形的冲孔9。

98.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。