点镀轮及点镀机的制作方法

1.本技术涉及点镀设备的技术领域,尤其是涉及一种点镀轮及点镀机。

背景技术:

2.点镀轮属于点镀模具的一种,又称为选镀环、喷镀头、点镀治具或者点镀夹具小轮镀,是在通用的卷至卷点镀机上对特定电子产品的引线框架选择性电镀时所使用的专用工具。通过点镀轮进行点镀是一种高速、经济的电镀方式,适用于ic、二极管、三极管、连接器以及led等电子元器件的引线框架电镀。由于能做到对功能区有目的的选择性电镀,电镀面积小,能达到节约金、银等贵金属的目的。

3.点镀轮通常通过阳极轴设置于点镀机面板上,点镀轮的外圈沿圆周方向开设有点镀孔,阳极轴上设置有用于存储电镀液的阳极水囊,阳极水囊呈圆盘状,阳极水囊的外周侧开设有喷液孔,进行电镀时,阳极水囊呈放射状径向喷射电镀液,电镀液通过点镀孔喷射至待电镀产品上的电镀区域。

4.针对上述中的相关技术,发明人认为存在有以下技术缺陷:电镀液通过点镀孔从点镀轮与待电镀产品之间的缝隙中溅出,造成电镀液浪费甚至污染产品上的非电镀区域。对此,有待进一步改进。

技术实现要素:

5.为了改善电镀液通过点镀孔从点镀轮与待电镀产品之间的缝隙中溅出,造成电镀液浪费甚至污染产品上的非电镀区域的问题,本技术提供一种点镀轮及点镀机。

6.第一方面,本技术提供的一种点镀轮采用如下的技术方案:

7.一种点镀轮,包括点镀轮本体,所述点镀轮本体外侧面的中间位置环设有限位槽,所述限位槽的槽底沿所述电镀轮本体的圆周方向间隔设置有多个点镀孔,所述点镀孔与所述点镀轮本体内侧面的空腔连通,所述点镀轮上可拆卸设置有防溅套,所述防溅套包括嵌合头与插接脚,所述限位槽槽底开设有供所述嵌合头容纳的沉槽,所述沉槽槽底上开设有供所述插接脚插设的定位孔,所述嵌合头嵌设于所述沉槽中时,所述嵌合头远离点镀轮一侧凸出限位槽槽底预定高度。

8.通过采用上述技术方案,将料带本体饶设于点镀轮上的限位槽中,此时,嵌合头远离点镀轮一侧与料带本体上的电镀区域紧密贴合,从而使得电镀液通过点镀孔喷射到料带本体上待电镀区域,同时减少了电镀液溅出污染料带本体上其他不需要电镀区域的情况发生,一定程度上节约了电镀液的耗费量。设置的插接脚则增加了防溅套与点镀轮本体之间的连接性,能够减少防溅套从点镀轮上脱落的情况发生。

9.可选的,所述限位槽横截面的宽度与料带本体的宽度相一致。

10.通过采用上述技术方案,料带本体卡设于限位槽中,可以减少料带本体在限位槽中偏移,导致料带本体上电镀区域与点镀孔的位置出现偏差的情况发生。

11.可选的,所述点镀轮本体内侧面的中间位置环设有防溅槽。

12.通过采用上述技术方案,设置的防溅槽可以减少电镀液从点镀轮内侧面的空腔处溅出的情况发生。

13.可选的,所述防溅套采用rtv胶制成。

14.通过采用上述技术方案,rtv胶具有优异的密封、耐老化以及耐高温性能,防溅套采用rtv胶制成,使得防溅套具有良好的密封防渗性能,从而降低电镀液从缝隙中溢出的可能性。

15.第二方面,本技术提供的一种点镀机采用如下的技术方案:

16.一种点镀机,包括机体与设置于所述机体上的点镀机构,所述点镀机构包括点镀轮本体、导向轮以及定位轮,所述点镀轮本体通过阳极轴设置于所述机体上,所述导向轮通过第一转轴转动设置于所述机体上,所述定位轮通过第二转轴设置于所述机体上,所述阳极轴上固定有阳极水囊。

17.通过采用上述技术方案,进行电镀时,将料带本体依次绕设通过导向轮、定位轮以及点镀轮本体,当导向轮转动时,导向轮往前牵拉料带本体,在摩擦力的作用下,料带本体拉动点镀轮本体绕其自身轴线转动,与此同时,阳极水囊呈放射状径向喷射电镀液,电镀液通过点镀孔喷射至料带本体上的电镀区域,从而完成对料带本体的选择性电镀。

18.可选的,所述点镀机构沿所述机体的长度方向间隔设置有两组。

19.通过采用上述技术方案,设置两组点镀机构有利于提高点镀机的工作效率。

20.可选的,两组所述点镀机构之间设置有翻转轮,所述翻转轮通过第三转轴转动设置于所述机体上的预定位置。

21.通过采用上述技术方案,使得电镀机构能够对料带素材实现单面电镀或者双面电镀,提高了点镀机的使用灵活性。

22.可选的,所述点镀轮本体为peek轮。

23.通过采用上述技术方案,peek材料即聚醚醚酮树脂,其具有良好的耐腐蚀、耐高温性能,将点镀轮设置为peek轮,有利于保证点镀轮的机械性能。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过设置防溅套,减少了电镀液溅出污染料带本体上其他不需要电镀区域的情况发生,一定程度上节约了电镀液的耗费量;

26.2.通过设置防溅槽,减少了电镀液从点镀轮内侧面的空腔处溅出的情况发生,进一步节约了电镀液的耗费量,有利于保证企业的生产成本。

附图说明

27.图1是本技术实施例中料带素材的结构示意图;

28.图2是本技术实施例中点镀机的整体结构示意图;

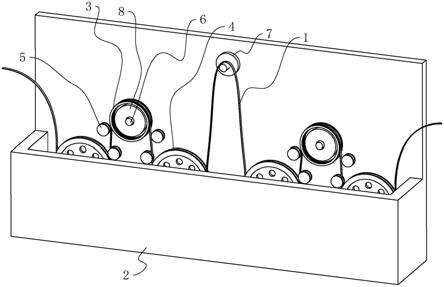

29.图3是本技术实施例中点镀轮的结构示意图;

30.图4是图3中a部的放大图;

31.图5是图3中b部的放大图。

32.附图标记说明:1、料带素材;11、料带本体;12、电镀区域;13、限位凸起;2、机体;3、点镀轮;30、点镀轮本体;31、限位槽;32、点镀孔;33、沉槽;34、定位孔;35、防溅槽;36、限位凹槽;4、导向轮;5、定位轮;6、阳极轴;7、翻转轮;8、阳极水囊;9、防溅套;91、嵌合头;92、插

接脚。

具体实施方式

33.为了使本技术的目的、技术方案以及有益效果更加清楚明白,以下结合附图1

‑

5以及实施例,对本技术作进一步详细说明。

34.参照图1,本技术实施例中待电镀的产品为料带素材1,料带素材1包括料带本体11以及设置于料带本体11上待电镀的电镀区域12,本技术实施例中电镀区域12为沿料带本体11的延伸方向间隔设置于料带本体11中部的多个矩形区域。

35.参照图2和图3,本技术实施例公开一种点镀轮与点镀机,本技术实施例中的点镀机包括机体2以及设置于机体2上的点镀机构,点镀机构沿机体2的长度方向间隔设置有两组。具体的,本技术实施例中的点镀机构包括点镀轮3、导向轮4以及定位轮5,点镀轮3通过阳极轴6设置于机体2上的预定位置。导向轮4通过第一转轴转动设置于机体2上的预定位置,且第一转轴的轴向方向与阳极轴6的轴向方向相一致,导向轮4设置有两个,两个导向轮4关于阳极轴6对称设置于导向轮4的两侧,且导向轮4位于点镀轮3下方的位置。

36.定位轮5通过第二转轴转动设置于机体2上的预定位置,且第二转轴的轴向方向与阳极轴6的轴向方向相一致。定位轮5设置有四个,四个定位轮5沿点镀轮3位于下部的半圆周阵列排布。两组点镀机构之间设置有翻转轮7,翻转轮7通过第三转轴转动设置于机体2上的预定位置,第三转轴的轴向方向与阳极轴6的轴向方向相一致,且翻转轮7位于点镀轮3上方的位置。

37.另外,参照图2,阳极轴6上固定有阳极水囊8,阳极水囊8呈圆盘状,阳极水囊8内储存电镀液,阳极水囊8的外周侧开设有喷液孔。机体2上还设置有驱动导向轮4沿第一转轴的轴线转动的驱动机构。

38.参照图2和图3,本技术实施例中的点镀轮3包括点镀轮本体30,点镀轮本体30为一具有预定厚度及预定宽度的圆环,阳极水囊8同轴固定于点镀轮本体30内侧空腔中。其中,本技术实施例中的点镀轮本体30由peek材料制成,peek材料即聚醚醚酮树脂,其具有良好的耐腐蚀、耐高温性能,从而使点镀轮本体30具有良好的机械性能。

39.参照图3,点镀轮本体30外侧面的中间位置开设有限位槽31,限位槽31环设于点镀轮本体30外侧面上的预定位置,限位槽31的横截面呈长方形。限位槽31的槽底上均匀开设有多个点镀孔32,点镀孔32连通限位槽31与位于点镀轮本体30内侧面的空腔,多个点镀孔32以点镀轮3的中心为圆心圆周阵列设置于限位槽31的槽底上。

40.参照图2和图3,本技术实施例中限位槽31的宽度与料带本体11的宽度相一致,进行电镀前,将料带本体11依次绕设通过导向轮4、定位轮5以及点镀轮本体30,并使料带本体11绕设于点镀轮3上的限位槽31中,且料带本体11上设置有电镀区域12的一侧贴设于限位槽31的槽底,点镀孔32的位置与料带本体11上电镀区域12的位置一一对应,点镀孔32开口的形状与电镀区域12的形状相一致。即在本技术实施例中,点镀孔32的开口呈与待电镀区域12的形状相一致的矩形。

41.进行电镀时,使驱动机构工作带动导向轮4绕第一转轴的轴线转动并往前牵拉料带本体11,在摩擦力的作用下,料带本体11拉动点镀轮本体30,并使点镀轮本体30绕阳极轴6的轴线转动。与此同时,阳极水囊8呈放射状径向喷射电镀液,电镀液通过点镀孔32喷射至

料带本体11上的电镀区域12,从而完成对料带素材1的选择性电镀。

42.其中,参照图3和图4,为了防止电镀过程中,电镀液通过点镀孔32从点镀轮本体30与料带本体11之间的缝隙中溅出,造成电镀液浪费甚至污染料带本体11上的非电镀区域12,在点镀轮3上可拆卸设置有防溅套9。

43.参照图4和图5,限位槽31的槽底处径向向靠近点镀轮3中心的方向开设有多个沉槽33,多个沉槽33的位置与点镀孔32的位置一一对应,且沉槽33槽底的中部与点镀孔32连通。防溅套9包括嵌合头91与插接脚92,嵌合头91为一与沉槽33相适配的长方体块,嵌合头91上开设有矩形通孔。插接脚92为横截面呈圆形的针脚状,插接脚92垂直固定于嵌合头91靠近点镀轮本体30一侧,插接脚92设置有四个,四个插接脚92均匀分布于嵌合头91的四个边角处。沉槽33槽底上开设有定位孔34,定位孔34的位置与插接脚92的位置一一对应,定位孔34贯穿点镀轮本体30且与点镀轮本体30内侧面的空腔连通。

44.当嵌合头91嵌设于对应沉槽33中时,矩形通孔与对应的点镀孔32连通,且嵌合头91远离点镀轮本体30一侧凸出限位槽31槽底预定高度。插接脚92插设于对应的定位孔34中,且插接脚92远离嵌合头91的端部贯穿点镀轮本体30并伸出点镀轮3内侧面的空腔预定长度。料带本体11饶设于点镀轮本体30上时,嵌合头91远离点镀轮本体30一侧与料带本体11上的电镀区域12紧密贴合,使得电镀液喷射到料带本体11上待电镀区域12,减少了电镀液溅出污染料带本体11上其他不需要电镀区域12的情况。

45.其中,本技术实施例中防溅套9采用rtv胶制成,rtv胶具有优异的密封、耐老化以及耐高温性能,从而使得防溅套9具有良好的密封防渗性能,从而降低电镀液从缝隙中溢出的可能性。

46.另外,参照图3和图5,为了减少电镀液从点镀轮本体30内侧面的空腔处溅出,在点镀轮本体30内侧面的中部开设有防溅槽35,防溅槽35环设于点镀轮本体30内侧面,防溅槽35的横截面呈长方形,防溅槽35具有预定深度。

47.最后,参照图1和图4,为了增大料带本体11与点镀轮3之间的连接性,减少料带本体11在点镀轮本体30上打滑的情况发生,在料带本体11上设置有限位凸起13,限位凸起13为横截面呈圆形的柱体,限位凸起13沿料带本体11的延伸方向垂直固定于料带本体11上。限位槽31槽底处设置有与限位凸起13相适配的限位凹槽36,料带本体11饶设于点镀轮本体30上时,限位凸起13插设于对应的限位凹槽36中。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1