离子膜电解系统、电解制氢制备烧碱和盐酸的系统及方法与流程

1.本发明属于高新技术改造传统产业领域,涉及一种离子膜电解系统、电解制氢制备烧碱和盐酸的系统及方法。

背景技术:

2.新能源发电与电解水制氢耦合发展是未来的能源发展方向,然而离子膜电解盐水的工艺始终没有突破性的发展,能否在离子膜电解盐水的同时生产其他具有附加值的产物值得进行深入研究。离子膜法制备烧碱的工艺通过将精制的氯化钠溶液通入正极室,氯离子被还原为氯气,钠离子透过阳离子交换膜进入负极室,与氢氧根离子生产烧碱,负极室同时生成氢气,该方法既能生成氢气同时也能产生烧碱,然而产生的氯气很难处理,不能作为废气直接排放,往往采用将生产的氢气在氯气中燃烧产生氯化氢气体,再将氯化氢气体通入水中制备盐酸,该方法虽然生成了盐酸,但是浪费了电解产生的氢气,氢气燃烧过程中其蕴含的能量也转化为热能释放,技术还有很大的优化空间。

3.对电解水制氢技术和离子膜法电解制烧碱技术进行交叉融通,研究一种既能生成氢气储能又能产生高附加值产品(烧碱、盐酸、氧气)的技术具有重要的理论及应用价值。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提供了一种离子膜电解系统、电解制氢制备烧碱和盐酸的系统及方法,该系统及方法能够实现制氢储能,制备高纯度烧碱,同时生成盐酸及氧气。

5.为达到上述目的,本发明所述的离子膜电解系统包括负极、烧碱制备阳离子交换膜、阴离子交换膜、盐酸制备阳离子交换膜及正极,其中,负极、烧碱制备阳离子交换膜、阴离子交换膜、盐酸制备阳离子交换膜及正极依次设置,其中,负极与烧碱制备阳离子交换膜之间形成烧碱和氢气制备通道;烧碱制备阳离子交换膜与阴离子交换膜之间形成氯化钠溶液交换通道;阴离子交换膜与盐酸制备阳离子交换膜之间形成盐酸制备通道;盐酸制备阳离子交换膜与正极之间形成氧气制备通道。

6.本发明所述的电解制氢制备烧碱和盐酸的系统包括电源、原料加入系统以及离子膜电解系统;

7.其中,所述原料加入系统包括饱和氯化钠溶液精制装置、氢气和烧碱制备的除盐水加入装置、饱和氯化钠溶液加入装置、盐酸制备的除盐水加入装置以及氧气制备的除盐水加入装置;

8.电源与负极及正极相连接;

9.氢气和烧碱制备的除盐水加入装置的出口与烧碱和氢气制备通道的入口相连通;

10.饱和氯化钠溶液加入装置与氯化钠溶液交换通道的入口相连通;

11.盐酸制备的除盐水加入装置的出口与盐酸制备通道的入口相连通;

12.氧气制备的除盐水加入装置的出口与氧气制备通道的入口相连通。

13.还包括产品收集处理系统,产品收集处理系统包括氢气收集处理装置、烧碱溶液收集装置、氯化钠稀溶液收集处理装置、盐酸溶液收集装置以及氧气收集处理装置;

14.烧碱和氢气制备通道的气体出口与氢气收集处理装置相连通,烧碱和氢气制备通道的液体出口与烧碱溶液收集装置相连通;

15.氯化钠溶液交换通道的出口与氯化钠稀溶液收集处理装置的入口相连通;

16.盐酸制备通道的出口与盐酸溶液收集装置的入口相连通;

17.氧气制备通道的出口与氧气收集处理装置相连通。

18.氯化钠稀溶液收集处理装置的出口与饱和氯化钠溶液加入装置的入口相连通。

19.氯化钠稀溶液收集处理装置的出口与饱和氯化钠溶液加入装置通过饱和氯化钠溶液精制装置相连通。

20.本发明所述的电解制氢制备烧碱和盐酸的方法包括以下步骤:

21.通过氢气和烧碱制备的除盐水加入装置向烧碱和氢气制备通道内通入除盐水;通过饱和氯化钠溶液加入装置向氯化钠溶液交换通道内通入饱和氯化钠溶液;通过盐酸制备的除盐水加入装置向盐酸制备通道内通入除盐水;通过氧气制备的除盐水加入装置向氧气制备通道内通入除盐水;

22.烧碱和氢气制备通道内的除盐水在负极处发生还原反应,h

+

被还原成氢气,并进入氢气收集处理装置中,同时生成oh-,氯化钠溶液交换通道内的na

+

透过烧碱制备阳离子交换膜进入烧碱和氢气制备通道,其中,在烧碱和氢气制备通道中oh-和na

+

转化为烧碱溶液,并进入烧碱溶液收集装置;

23.氧气制备通道内的除盐水在正极处发生氧化反应,oh-被氧化成氧气,并进入氧气收集处理装置中,同时生成h

+

,受负极的电场影响,h

+

透过盐酸制备阳离子交换膜进入盐酸制备通道;

24.氯化钠溶液交换通道内的cl-透过阴离子交换膜进入盐酸制备通道中,cl-与氧气制备通道透过来的h

+

转化为盐酸溶液,并进入盐酸溶液收集装置中;

25.氯化钠稀溶液收集处理装置收集经过烧碱制备阳离子交换膜及阴离子交换膜交换后的氯化钠稀溶液。

26.接入电流的密度为3.0ka/m2~9.0ka/m2。

27.除盐水的通入量与电流的密度成正比例关系。

28.本发明具有以下有益效果:

29.本发明所述的离子膜电解系统、电解制氢制备烧碱和盐酸的系统及方法在具体操作时,负极与烧碱制备阳离子交换膜之间形成烧碱和氢气制备通道;烧碱制备阳离子交换膜与阴离子交换膜之间形成氯化钠溶液交换通道;阴离子交换膜与盐酸制备阳离子交换膜之间形成盐酸制备通道;盐酸制备阳离子交换膜与正极之间形成氧气制备通道,通过向烧碱和氢气制备通道内、盐酸制备通道内及氧气制备通道内通入除盐水,同时向氯化钠溶液交换通道内通入饱和氯化钠溶液,以生成烧碱、氢气、氧气及盐酸,改变电解水制氢的技术,在制氢储能的同时制备高纯度的烧碱和盐酸。同时改变离子膜法制备烧碱的技术,不需要再处理生成的氯气或者将生成的氢气在氯气中燃烧生成氯化氢气体,在制备高纯度烧碱的同时制氢储能。

附图说明

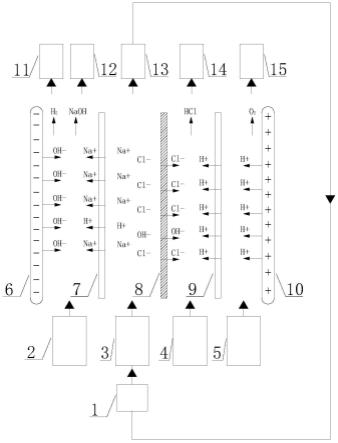

30.图1为本发明的结构示意图。

31.其中,1为饱和氯化钠溶液精制装置、2为氢气和烧碱制备的除盐水加入装置、3为饱和氯化钠溶液加入装置、4为盐酸制备的除盐水加入装置、5为氧气制备的除盐水加入装置、6为负极、7为烧碱制备阳离子交换膜、8为阴离子交换膜、9为盐酸制备阳离子交换膜、10为正极、11为氢气收集处理装置、12为烧碱溶液收集装置、13为氯化钠稀溶液收集处理装置、14为盐酸溶液收集装置、15为氧气收集处理装置。

具体实施方式

32.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

33.在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

34.实施例一

35.参考图1,本发明所述离子膜电解系统包括壳体以及设置于壳体内的负极6、烧碱制备阳离子交换膜7、阴离子交换膜8、盐酸制备阳离子交换膜9及正极10,其中,负极6、烧碱制备阳离子交换膜7、阴离子交换膜8、盐酸制备阳离子交换膜9及正极10依次设置,其中,负极6与烧碱制备阳离子交换膜7之间形成烧碱和氢气制备通道;烧碱制备阳离子交换膜7与阴离子交换膜8之间形成氯化钠溶液交换通道;阴离子交换膜8与盐酸制备阳离子交换膜9之间形成盐酸制备通道;盐酸制备阳离子交换膜9与正极10之间形成氧气制备通道。

36.实施例二

37.参考图1,本发明所述的电解制氢制备烧碱和盐酸的系统包括原料加入系统、离子膜电解系统以及产品收集处理系统;

38.所述原料加入系统包括饱和氯化钠溶液精制装置1、氢气和烧碱制备的除盐水加入装置2、饱和氯化钠溶液加入装置3、盐酸制备的除盐水加入装置4以及氧气制备的除盐水加入装置5;

39.所述产品收集处理系统包括氢气收集处理装置11、烧碱溶液收集装置12、氯化钠稀溶液收集处理装置13、盐酸溶液收集装置14以及氧气收集处理装置15;

40.氢气和烧碱制备的除盐水加入装置2的出口与烧碱和氢气制备通道的入口相连通,烧碱和氢气制备通道的气体出口与氢气收集处理装置11相连通,烧碱和氢气制备通道的液体出口与烧碱溶液收集装置12相连通;

41.饱和氯化钠溶液加入装置3与氯化钠溶液交换通道的入口相连通,氯化钠溶液交

换通道的出口与氯化钠稀溶液收集处理装置13的入口相连通。

42.盐酸制备的除盐水加入装置4的出口与盐酸制备通道的入口相连通,盐酸制备通道的出口与盐酸溶液收集装置14的入口相连通。

43.氧气制备的除盐水加入装置5的出口与氧气制备通道的入口相连通,氧气制备通道的出口与氧气收集处理装置15相连通;

44.氯化钠稀溶液收集处理装置13的出口经饱和氯化钠溶液精制装置1与饱和氯化钠溶液加入装置3的入口相连通,其中,通过饱和氯化钠溶液精制装置1实现对氯化钠溶液的提纯,减少杂质离子对烧碱和盐酸纯度的影响,同时在其入口处添加氯化钠晶体,以增加氯化钠溶液的浓度。

45.通过氢气和烧碱制备的除盐水加入装置2、盐酸制备的除盐水加入装置4及氧气制备的除盐水加入装置5分别加入除盐水,其中,除盐水的通入量与电流的密度成正比例关系。

46.通过饱和氯化钠溶液加入装置3通入饱和氯化钠溶液,其中,饱和氯化钠的通入量与电流的密度成正比例关系。

47.烧碱制备阳离子交换膜7及盐酸制备阳离子交换膜9仅能通过阳离子;阴离子交换膜8仅能通过阴离子。

48.氢气收集处理装置11及氧气收集处理装置15分别收集负极6及正极10生产的湿氢气及湿氧气,并对其进行干燥及压缩;烧碱溶液收集装置12及盐酸溶液收集装置14分别收集生产的烧碱及盐酸溶液;氯化钠稀溶液收集处理装置13收集经过烧碱制备阳离子交换膜7及阴离子交换膜8交换后的氯化钠稀溶液,并输送至饱和氯化钠溶液精制装置1中。

49.实施例三

50.参考图1,本发明所述的电解制氢制备烧碱和盐酸的方法包括以下步骤:

51.通电控制电流密度在3.0ka/m2~9.0ka/m2;

52.通过氢气和烧碱制备的除盐水加入装置2向烧碱和氢气制备通道内通入除盐水;

53.通过饱和氯化钠溶液加入装置3向氯化钠溶液交换通道内通入饱和氯化钠溶液。

54.通过盐酸制备的除盐水加入装置4向盐酸制备通道内通入除盐水;

55.通过氧气制备的除盐水加入装置5向氧气制备通道内通入除盐水;

56.烧碱和氢气制备通道内的除盐水在负极6处发生还原反应,h

+

被还原成氢气,并进入氢气收集处理装置11中,同时生成大量oh-,氯化钠溶液交换通道内的na

+

透过烧碱制备阳离子交换膜7进入烧碱和氢气制备通道,等量的oh-和na

+

转化为烧碱溶液,并进入烧碱溶液收集装置12。

57.氧气制备通道内的除盐水在正极10处发生氧化反应,oh-被氧化成氧气,并进入氧气收集处理装置15中,同时生成大量的h

+

,受负极6的电场影响,h

+

透过盐酸制备阳离子交换膜9进入盐酸制备通道。

58.氯化钠溶液交换通道内的cl-透过阴离子交换膜8进入盐酸制备通道中,等量的cl-与氧气制备通道透过来的h

+

转化为盐酸溶液,并进入盐酸溶液收集装置14中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1