一种新型下加热石墨坩埚的制作方法

1.本发明涉及稀土熔盐电解设备技术领域,具体为一种新型下加热石墨坩埚。

背景技术:

2.稀土熔盐电解法是生产稀土金属及其合金的主要生产工艺,电解槽坩埚(炉胆)由石墨材料制成,作为该工艺的关键设备,其结构直接影响稀土金属产品质量、工作效率和生产成本。利用熔盐电解法生产稀土金属多采用氟化物电解体系,所采用的电解槽槽型为敞口式,电解时坩埚中间插入阴极棒,坩埚周边挂装石墨阳极片,由此形成电极产生电场,熔炼温度在1000℃以上。氧化稀土加入石墨坩埚后,高温和熔盐助溶使氧化稀土溶解,析出的稀土金属离子由电场作用趋向阴极,析出的氧则与坩埚内石墨材料(碳)产生反应,形成气体挥发。

3.一般情况下,稀土熔盐电解生产所用石墨坩埚均为规则圆柱体结构,实际生产中,以阴极棒为中心轴对称分布不少于2组阳极片,阳极片一端固定于卡具上,通过调整卡具位置将阳极片沿石墨坩埚内壁环向排列悬挂于电解液中。阴极棒下部正对位置放置有一外形为规则圆柱体的金属接收器,反应生成的金属液滴在阴极棒上富集,金属液滴达到一定重量后自阴极棒底端下落至金属接收器中。

4.阳极片底端距离坩埚底端通常保持100-300mm距离,由于是非电解反应区,这个距离段内的熔盐温度较低,属于低温区,日常操作过程中,工人通过观测表层液面来判断熔盐温度高低,而表层以下非反应区温度控制难度较高,其温度值通过经验预估,受现场诸多因素影响,难免产生误差,直接降低了操作的稳定性。

5.同时,包括金属渣在内的各种杂质在坩埚底部极容易富集,富集达到一定程度,在石墨坩埚底部凝结在一起,形成类似“结痂”状态,将出现“起台”现象,针对轻微起台,处理方案是操作员加大搅炉频率,并用钼杆尖端刮掉坩埚壁上富集的金属渣,这必然对坩埚中下部造成机械性伤害,进而加大坩埚损耗,产生巨大凹陷,甚至造成电解液泄漏,严重降低坩埚使用寿命,如起台较严重,则需要用高压设备加热熔盐,至其熔化,在高压条件下,将破坏熔盐反应体系,对坩埚及设备造成伤害在所难免。

6.综上所述,目前石墨电解槽及其组件在使用过程中存在如下问题:(1)石墨坩埚低温区温度难以掌握、控制,直接影响操作稳定性;(2)低温条件下,富集在坩埚底部的金属液滴、杂质造渣、起台,生产中普遍采用人工搅动、通高压消除,这将破坏熔盐反应体系,同时对坩埚造成深度伤害。

技术实现要素:

7.针对上述存在的技术不足,本发明的目的是提供一种新型下加热石墨坩埚,实时监测坩埚底部熔盐温度,为生产操作提供准确数据参考;另外,当低温区温度过低或造渣、起台后,通过加热线圈对坩埚底部低温区进行加热,起到消除造渣、改善反应体系,提高金属综合质量的目的。

8.为实现上述目的,本发明采用如下技术方案:

9.一种新型下加热石墨坩埚,包括石墨坩埚,石墨坩埚自上而下划分为用于放置原料和电解液的圆柱形区、石墨增厚区、感温加热区,以及圆台形凹槽区;圆柱形区内配置有沿坩埚内壁环向布置的阳极片;圆台形凹槽区内侧底部配置有金属接收器,感温加热区嵌套有一环形加热线圈;环形加热线圈两端口凸出石墨坩埚,并连接有交流电源;环形加热线圈两端口之间嵌套有一绝缘构件,所述绝缘构件中心沿石墨坩埚内腔方向开有一延伸槽,延伸槽内设置有可测量并反馈坩埚底部温度的温度感应件。

10.优选地,所述环形加热线圈边缘与石墨坩埚内腔外表面距离大于等于15cm。

11.优选地,延伸槽内腔表面与石墨坩埚内腔表面距离大于等于15cm。

12.优选地,所述石墨增厚区内腔表面与石墨坩埚中心线之间的夹角为30~50

°

,所述感温加热区与石墨坩埚中心线之间的夹角为40-70

°

。

13.优选地,所述石墨增厚区、感温加热区的垂直高度大于等于石墨坩埚外部整体高度的1/4。

14.优选地,所述金属接收器为上宽下窄的碗状结构且与圆台形凹槽区相匹配。

15.优选地,所述金属接收器的上端口高出圆台形凹槽区的上端口至少2cm。

16.优选地,所述圆台形凹槽区底面至石墨坩埚底面的垂直距离至少为圆柱形区内壁到石墨坩埚外侧壁的最小距离。

17.优选地,圆台形石墨增厚区和感温加热区的上端口径均大于各自的下端口径;石墨增厚区的下端口径与感温加热区的上端口径一致。

18.与现有技术相比,本发明具有以下优点:

19.1、本方案在石墨坩埚下部低温区对应的位置安装有温度感应件,该温度感应件可以实时监测坩埚底部熔盐温度并反馈,为生产操作提供准确数据参考;

20.2、本方案石墨坩埚感温加热区嵌套一环形加热线圈,当低温区温度过低或造渣、起台后,可通过加热线圈对坩埚底部低温区进行加热,进而起到消除造渣、起台,保护坩埚,提高金属纯度的目的。

附图说明

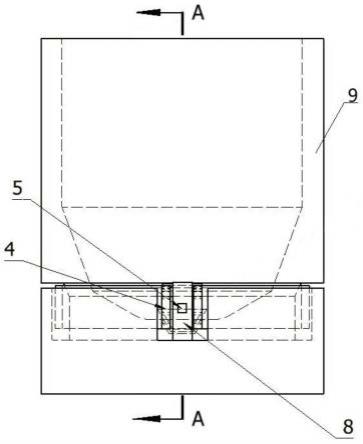

21.图1为本发明的结构示意图;

22.图2是图1中a-a向的剖面图。

23.其中:

24.1、圆柱形区;2、石墨增厚区;3、感温加热区;4、环形加热线圈;5、延伸槽;6、圆台形凹槽区;7、金属接收器;8、绝缘构件;9、石墨坩埚。

具体实施方式

25.下面结合附图对本发明作进一步说明。

26.如图1至图2所示,一种新型下加热石墨坩埚,包括石墨坩埚9,石墨坩埚9外部为一规则圆柱体结构且自上而下划分为用于放置原料和电解液的圆柱形区1、石墨增厚区2、感温加热区3,以及圆台形凹槽区6;圆柱形区1内配置有沿坩埚内壁环向布置的阳极片;圆台形凹槽区6内侧底部配置有金属接收器7,感温加热区3嵌套有一环形加热线圈4,环形加热

线圈4设置为环形的目的是使坩埚底部受热均匀;环形加热线圈4两端口凸出石墨坩埚9,并连接有交流电源;环形加热线圈4两端口之间嵌套有一绝缘构件8,绝缘构件8中心沿石墨坩埚9内腔方向开有一延伸槽5,延伸槽5内设置有可测量并反馈坩埚底部温度的温度感应件。

27.进一步的,环形加热线圈4边缘与石墨坩埚9内腔外表面距离大于等于15cm,增加厚度,增加坩埚抗腐蚀能力,避免发生渗漏,延长石墨坩埚9使用寿命。

28.进一步的,延伸槽5内腔表面与石墨坩埚9内腔表面距离大于等于15cm,增加厚度,增加坩埚抗腐蚀能力,避免发生渗漏,延长石墨坩埚9使用寿命。

29.进一步的,石墨增厚区2内腔表面与石墨坩埚9中心线之间的夹角为30~50

°

,感温加热区3与石墨坩埚9中心线之间的夹角为40-70

°

。

30.进一步的,石墨增厚区2、感温加热区3的垂直高度大于等于石墨坩埚9外部整体高度的1/4,借此便于杂质、渣子在感应加热区富集,加强其厚度,增加抗腐蚀能力,延长石墨坩埚9使用寿命。

31.进一步的,金属接收器7为上宽下窄的碗状结构且与圆台形凹槽区6相匹配。

32.进一步的,金属接收器7的上端口高出圆台形凹槽区6的上端口至少2cm,便于出炉时操作员夹取,同时也避免沉积在感温加热区3底部的杂质进入金属接收器7。

33.进一步的,圆台形凹槽区6底面至石墨坩埚9底面的垂直距离至少为圆柱形区1内壁到石墨坩埚9外侧壁的最小距离;该垂直距离不小于石墨坩埚9最低厚度,有效确保坩埚整体厚度的均衡性,避免因个别位置过薄而发生渗漏,进而影响其实际使用寿命。

34.进一步的,圆台形石墨增厚区2和感温加热区3的上端口径均大于各自的下端口径;石墨增厚区2的下端口径与感温加热区3的上端口径一致,这种上宽下窄的设计便于熔盐电解液里的渣子等杂质集中沉降在感温加热区3底部,有利于后期加热清理,同时,石墨坩埚9消耗最为严重的是中下部,由于该位置厚度的增加,石墨坩埚9抗腐蚀能力增强,使用寿命随之提升。

35.电解时石墨坩埚9中间插入阴极棒,石墨坩埚9周边挂装石墨阳极片,由此形成电极产生电场,熔炼温度在1000℃以上。氧化稀土加入石墨坩埚9后,高温和熔盐助溶使氧化稀土溶解,析出的稀土金属离子由电场作用趋向阴极,析出的氧则与坩埚内石墨材料(碳)产生反应,形成气体挥发。

36.一般情况下,稀土熔盐电解生产所用石墨坩埚9均为规则圆柱体结构,实际生产中,以阴极棒为中心轴对称分布不少于2组阳极片,阳极片一端固定于卡具上,通过调整卡具位置将阳极片沿石墨坩埚9内壁环向排列悬挂于电解液中。阴极棒下部正对位置放置有一外形为规则圆柱体的金属接收器7,反应生成的金属液滴在阴极棒上富集,金属液滴达到一定重量后自阴极棒底端下落至金属接收器7中。

37.生产中,操作员可通过感温加热区3的感温原件反馈的温度数据来判断石墨坩埚9低温区的熔盐温度,熔盐温度过高,则降低供电设备实时电压、电流,反之,如温度过低,则将环形加热线圈4通电,对石墨坩埚9低温区进行加热,借以提升其反应温度,降低造渣、起台的发生概率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1