镍基合金纳米抛光液及镍基合金工件的抛光方法与流程

1.本发明涉及一种镍基合金纳米抛光液以及应用该镍基合金纳米抛光液进行抛光的镍基合金工件的抛光方法,属于金属抛光领域。

背景技术:

2.镍基合金由于具有良好的抗氧化和耐腐蚀性能,且在900℃以下有中等到的持久和蠕变强度,冷、热加工成形性和焊接性能良好,被广泛的应用于增材制造、军工及航空航天领域。

3.事实上,为保证采用镍基合金制成的镍基合金工件的使用寿命和使用效果,镍基合金在实际投入使用之前需要对其进行抛光处理。等离子体纳米抛光技术作为对铸造铝合金工件进行抛光的常见方法,基于汽液等离子发生原理,通过抛光液在工件表面形成完整包裹工件的气层,并激发到等离子态,使抛光后的工件表面粗糙度值可以达到或者接近纳米级别;同时,由于抛光液可随形状进行抛光处理,因此,可以处理金属表面抛光液接触到的所有区域,可以对复杂工件的表面进行处理,同时相对于传统的抛光使得等离子体纳米抛光技术具有不改变材料表面性质等优点。

4.目前,等离子体纳米抛光技术中较为常用的是氯离子(cl-)体系抛光液;然而,由氯离子(cl-)体系抛光液处理后,镍基合金工件的表面通常会形成一层黑色易脱落氧化膜,且处理效率很慢。

5.有鉴于此,确有必要提出一种新的镍基合金工件的抛光方法,以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种镍基合金纳米抛光液以及应用该镍基合金纳米抛光液进行抛光的镍基合金工件的抛光方法,以在高效率降低镍基合金工件表面粗糙度的同时,提升镍基合金工件表面的光泽度,且可有效避免镍基合金工件表面出现氧化层。

7.为实现上述发明目的,本发明提供了一种镍基合金纳米抛光液,包括水,以所述水的质量百分比计,还包括3~5%的硫酸铁、1~1.5%的硫酸钾以及添加剂,且所述添加剂包括无水乙醇和冰乙酸。

8.作为本发明的进一步改进,所述添加剂包括质量百分比为0.1~0.5%的无水乙醇和0.1~0.5%的冰乙酸。

9.作为本发明的进一步改进,所述镍基合金纳米抛光液的混合制备温度为65~80℃。

10.为实现上述发明目的,本发明还提供了一种镍基合金工件的抛光方法,包括以下步骤:s1、将水加入电源系统的抛光槽中,以所述水的质量百分比计,将3~5%的硫酸铁、1~1.5%的硫酸钾以及添加剂溶解于水中,制备镍基合金纳米抛光液,其中,所述添加剂包括无水乙醇和冰乙酸;s2、将所述抛光槽与所述电源系统的电源负极连接;镍基合金工件与所述电源系统的电源正极连接;s3、接通所述电源系统的电源,采用恒压加工模式对所述镍基合金工件进行抛光;s4、将抛光后的所述镍基合金工件自所述抛光槽中移出,并对所述镍基合

金工件进行清洗烘干,以获取抛光后的所述镍基合金工件。

11.作为本发明的进一步改进,所述s1中,所述添加剂包括质量百分比为0.1~0.5%的无水乙醇和0.1~0.5%的冰乙酸,且所述镍基合金纳米抛光液为在65~80℃的温度下混合溶解制成。

12.作为本发明的进一步改进,在所述s2中,所述镍基合金工件为含铬量为21.51%、含钼量为9.11%的镍基高温合金工件。

13.作为本发明的进一步改进,所述s3具体为,接通所述电源系统的电源,将所述镍基合金工件缓慢放入所述抛光槽中,在恒压加工模式条件下,使得所述镍基合金工件与所述镍基合金纳米抛光液进行反应。

14.作为本发明的进一步改进,所述恒压加工模式具体为,在恒定电压的条件下使得所述镍基合金工件与所述镍基合金纳米抛光液进行反应,且所述电压为315

±

5v。

15.作为本发明的进一步改进,所述镍基合金工件与所述镍基合金纳米抛光液反应的时间为1~10min。

16.作为本发明的进一步改进,所述s4具体为,断开所述电源系统的电源,将抛光后的所述镍基合金工件自所述抛光槽中缓慢移出,使用水对反应后的所述镍基合金工件进行清洗烘干,以获取抛光后的所述镍基合金工件。

17.本发明的有益效果是:本发明的镍基合金纳米抛光液通过设置其组分,可在不改变镍基合金工件的表面金属本色的情况下,方便快捷的完成对镍基合金工件的抛光。同时通过使用本发明的镍基合金纳米抛光液进行镍基合金工件的抛光,同时通过设置抛光过程的抛光参数,可在高效率降低镍基合金工件表面粗糙度的同时,提升镍基合金工件表面的光泽度,且可有效避免镍基合金工件表面出现氧化层。

附图说明

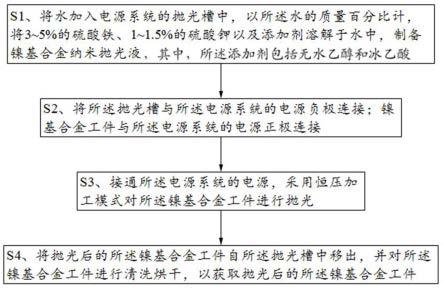

18.图1是本发明镍基合金工件的抛光方法的流程示意图。

19.图2是使用本发明的镍基合金工件的抛光方法进行抛光时的电源系统示意图。

20.图3是实施例1中镍基合金工件的表面粗糙度随抛光时间变化的曲线图。

21.图4是实施例1中镍基合金工件的表面光泽度随抛光时间变化的曲线图。

22.图5是实施例2中镍基合金工件的表面粗糙度随抛光时间变化的曲线图。

23.图6是实施例2中镍基合金工件的表面光泽度随抛光时间变化的曲线图。

具体实施方式

24.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

25.在此,需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

26.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的

要素。

27.本发明提供了一种镍基合金纳米抛光液100,用于对采用镍基合金制成的镍基合金工件进行抛光。镍基合金纳米抛光液100包括水,以所述水的质量百分比计,还包括3~5%的硫酸铁、1~1.5%的硫酸钾以及添加剂。在本发明中,添加剂包括质量百分比为0.1~0.5%的无水乙醇和0.1~0.5%的冰乙酸;且镍基合金纳米抛光液的混合制备温度为65~80℃。

28.请参阅图1、图2所示,为本发明提供的一种镍基合金工件的抛光方法。镍基合金工件的抛光方法包括以下步骤:s1、将水加入电源系统200的抛光槽201中,以水的质量百分比计,将3~5%的硫酸铁、1~1.5%的硫酸钾以及添加剂溶解于水中,制备镍基合金纳米抛光液100,其中,所述添加剂包括无水乙醇和冰乙酸;s2、将抛光槽201与电源系统200的电源负极202连接;镍基合金工件300与电源系统200的电源正极203连接;s3、接通电源系统200的电源,采用恒压加工模式对镍基合金工件300进行抛光;s4、将抛光后的镍基合金工件300自抛光槽201中移出,并对镍基合金工件300进行清洗烘干,以获取抛光后的镍基合金工件300。

29.以下说明书部分将针对s1~s4进行详细描述。

30.s1具体为,将水加入电源系统200的抛光槽201中,并将3~5%的硫酸铁、1~1.5%的硫酸钾以及添加剂溶解于水中,其中,添加剂包括质量百分比为0.1~0.5%的无水乙醇和0.1~0.5%的冰乙酸,进一步的,对承载在抛光槽201中的混合液进行加热,在65~80℃的温度下混合溶解制成制备镍基合金纳米抛光液100。

31.所述s2具体为将抛光槽201与电源系统200的电源负极202连接;镍基合金工件300与电源系统200的电源正极203连接,以分别形成抛光过程中的阴极和阳极。需要说明的是,在本发明中,用于实现抛光的镍基合金工件为含铬量为21.51%、含钼量为9.11%的镍基高温合金工件。

32.优选的,镍基高温合金工件的成分如下表1所示:表1

ꢀꢀ

镍基高温合金工件的成分成分crfemocosiwalmncni含量21.5118.729.111.770.600.510.30.0250.066余量需要说明是的,本实施例中镍基合金工件的成分仅是示例性的,在本发明的其他实施例中,镍基合金工件的具体成分可根据实际需要进行选择。同时,本发明中的镍基合金工件300为未经前处理的镍基合金工件,即,本发明中无需对镍基合金工件300进行除油脱脂和水洗等前处理工序,直接通电使用即可,有效提升了镍基合金工件300电镀抛光的便捷性,同时,有效提升了镍基合金工件300的电镀抛光效率。

33.s3具体为,接通电源系统200的电源,将与电源正极203连接的镍基合金工件缓慢放入抛光槽201中,并与抛光槽201中的镍基合金纳米抛光液100充分接触。进一步的,在恒压加工模式条件下,使得镍基合金工件300与镍基合金纳米抛光液100进行反应。

34.具体的,s3中限定的恒压加工模式具体为,在315

±

5v的恒压条件下控制镍基合金工件300与镍基合金纳米抛光液100进行反应,且镍基合金工件300与镍基合金纳米抛光液100反应的时间为1~10min。

35.s4具体为,将抛光后的镍基合金工件300自抛光槽201中缓慢移出,使用水对反应后的镍基合金工件300进行清洗烘干,以获取抛光后的镍基合金工件300。

36.以下说明书部分将通过具体实施例对本发明进行进一步的说明。

37.实施例1在实施例1中,镍基合金工件300的抛光过程具体包括:s1、将水加入电源系统200的抛光槽201中,以水的质量百分比计,将3%的硫酸铁、1%的硫酸钾、0.1%的无水乙醇以及0.1%的冰乙酸溶解于水中,进一步的,对承载在抛光槽201中的混合液进行加热,在75℃的温度下混合溶解制成制备镍基合金纳米抛光液100;s2、将抛光槽201与电源系统200的电源负极202连接;镍基合金工件300与电源系统200的电源正极203连接,以分别形成抛光过程中的阴极和阳极;s3、接通电源系统200的电源,将与电源正极203连接的镍基合金工件300缓慢放入抛光槽201中,并与抛光槽201中的镍基合金纳米抛光液100充分接触,进一步的,在315

±

5v的恒压条件下,对镍基合金工件300的抛光10min,且每1min对镍基合金工件300的表面粗糙度和表面光泽度进行检测,检测结果如图3、图4所示;s4、将抛光后的镍基合金工件300自抛光槽201中缓慢移出,使用水对反应后的镍基合金工件300进行清洗烘干,以获取抛光后的镍基合金工件300。

38.参阅图3和图4可知,使用本实施例的镍基合金工件的抛光方法进行镍基合金工件300的抛光,可使得镍基合金工件300在10min后表面粗糙度由10.56μm降低至1.82μm,具有良好的抛光效果和抛光效率。

39.实施例2在实施例2中,镍基合金工件300的抛光过程具体包括:s1、将水加入电源系统200的抛光槽201中,以水的质量百分比计,将5%的硫酸铁、1.5%的硫酸钾、0.5%的无水乙醇以及0.5%的冰乙酸溶解于水中,进一步的,对承载在抛光槽201中的混合液进行加热,在80℃的温度下混合溶解制成制备镍基合金纳米抛光液100;s2、将抛光槽201与电源系统200的电源负极202连接;镍基合金工件300与电源系统200的电源正极203连接,以分别形成抛光过程中的阴极和阳极;s3、接通电源系统200的电源,将与电源正极203连接的镍基合金工件300缓慢放入抛光槽201中,并与抛光槽201中的镍基合金纳米抛光液100充分接触,进一步的,在315

±

5v的恒压条件下,对镍基合金工件300的抛光10min,且每1min对镍基合金工件300的表面粗糙度和表面光泽度进行检测,检测结果如图5、图6所示;s4、将抛光后的镍基合金工件300自抛光槽201中缓慢移出,使用水对反应后的镍基合金工件300进行清洗烘干,以获取抛光后的镍基合金工件300。

40.参阅图5和图6可知,使用本实施例的镍基合金工件的抛光方法进行镍基合金工件300的抛光,可使得镍基合金工件300在10min后表面粗糙度由5.32μm降低至0.33μm,具有良好的抛光效果和抛光效率。

41.综上所述,本发明的镍基合金纳米抛光液100通过设置其组分,可在不改变镍基合金工件300的表面金属本色的情况下,方便快捷的完成对镍基合金工件300的抛光。同时通过使用本发明的镍基合金纳米抛光液100进行镍基合金工件300的抛光,同时通过设置抛光过程的抛光参数,可在高效率降低镍基合金工件300表面粗糙度的同时,提升镍基合金工件

300表面的光泽度,且可有效避免镍基合金工件300表面出现氧化层。

42.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1