外加磁场高析氢性能的多孔催化剂及其制备和使用方法

1.本发明属于电解水制氢的新能源技术领域,具体涉及一种外加磁场高析氢性能的多孔催化剂及其制备和使用方法。

背景技术:

2.随着能源需求的不断增大以及环境污染的日益严峻,发展清洁、高效的可再生能源迫在眉睫。氢气作为理想燃料,是替代化石燃料清洁能源的最佳载体。电解水制取氢气的方法最为简单、高效、清洁。现阶段制氢气的三种主要方式为电解水制氢、化石能源制氢、生物能制氢。其中电解水制氢具有纯度高、成本低且环保等优势,但制氢过程的能耗问题也不可忽略。

3.目前pt基催化剂与其他催化剂相比,其催化效率最高。然而,高成本和稀缺性阻碍了其大规模商业应用,因此,急需开发价格低廉且高效的电催化剂。近年来,过渡金属磷化物越来越受到关注,原因在于磷化物价格低廉且导电性好;理论研究结果表明:镍基和钴基催化剂催化活性优于绝大多数过渡金属,并且其地球存储量也相对较高。

4.电解水析氢反应(her)需要较高的过电位才能进行,而缓慢的反应动力学过程限制着整个电解水反应的速率,因此迫切需要寻找一种方法提升反应速率。改善催化剂性能的方法主要可分为三种途径:电子结构调控、形貌构筑和电极界面优化,但这些方法都是从材料内在本质入手,通过增加电解液中离子和催化剂的接触面积、活性位点数量、材料导电性来达到降低过电位、加快电子转移的目的,其性能提高程度十分有限且制备流程大多复杂繁琐、成本高、形貌结构不易控制等,不利于工业大电流密度下使用。如何简单高效地实现电解水析氢反应催化剂的高效、低成本是困扰研究人员的瓶颈问题。

技术实现要素:

5.本发明的目的在于提供一种外加磁场高析氢性能的多孔催化剂及其制备和使用方法。

6.本发明的外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由沉积后的泡沫镍及其表面沉积的co-p组成,所述的沉积后的泡沫镍由镍基体表面沉积镍形成;co-p/ni/nf中ni、co和p的摩尔比为1:(0.2~0.4):(0.01~0.04);外加磁场高析氢性能的多孔催化剂的表面粗糙度为5~10μm。

7.上述的外加磁场高析氢性能的多孔催化剂的比表面积为10~15m2/g。

8.上述的外加磁场高析氢性能的多孔催化剂的孔隙率为60~80%。

9.本发明的外加磁场高析氢性能的多孔催化剂的制备方法包括以下步骤:

10.(1)将泡沫镍依次置于盐酸、丙酮、乙醇和去离子水中进行超声处理,然后干燥处理去除表面液体,制成预处理泡沫镍;

11.(2)将氯化镍和氯化铵溶于去离子水中,混合均匀制成电沉积溶液;

12.(3)采用电化学工作站,以预处理泡沫镍为工作电极,以石墨作参比电极和对电

极,将各电极置于电沉积溶液中,通电进行恒电流电沉积处理,使镍沉积在预处理泡沫镍的表面,制成沉积后的泡沫镍(ni/nf);

13.(4)将硫酸钴、次磷酸钠和乙酸钠溶于去离子水中,混合均匀制成反应溶液;

14.(5)采用电化学工作站,将沉积后的泡沫镍取出,洗涤干燥后,作为工作电极;以pt电极作为对电极,hg/hgo电极作为参比电极,将各电极置于反应溶液中,通电进行第二次恒电流电沉积处理,使钴和磷沉积在沉积后的泡沫镍的表面,制成外加磁场高析氢性能的多孔催化剂。

15.上述的步骤(1)中,进行超声处理时,每种液体进行超声处理的时间为5~15min。

16.上述的步骤(1)中,盐酸浓度为1~3mol/l。

17.上述的步骤(1)中,泡沫镍的尺寸为宽度0.5~1cm,长度1~3cm。

18.上述的步骤(1)中,干燥处理的温度为15~30℃,时间为6~10h。

19.上述的步骤(2)中,氯化镍的原料为六水合氯化镍。

20.上述的步骤(2)中,电沉积溶液中,按摩尔比氯化镍:氯化铵=1:(20~100)。

21.上述的步骤(2)中,电沉积溶液中,按质量比氯化镍:去离子水=(0.0025~0.0075):50。

22.上述的步骤(2)中,混合时采用超声处理和/或机械搅拌;其中,进行超声处理的时间为5~15min,进行搅拌的时间为30~60min。

23.上述的步骤(3)中,进行恒电流电沉积处理时,电流为-0.5~-1.5a,时间为100~500s。

24.上述的步骤(4)中,反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:(6~20):1。

25.上述的步骤(4)中,硫酸钴的原料为七水合硫酸钴。

26.上述的步骤(4)中,次磷酸钠的原料为一水合次磷酸钠。

27.上述的步骤(4)中,按质量比硫酸钴:去离子水=(0.0025~0.0075):50。

28.上述的步骤(4)中,混合时采用超声处理和/或机械搅拌;其中,进行超声处理的时间为5~15min,进行搅拌的时间为30~60min。

29.上述的步骤(5)中,进行第二次恒电流电沉积处理时,电流为-0.5~-1.5a,时间为10~30min。

30.上述的步骤(5)中,洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗3~6次。

31.上述的步骤(5)中,干燥的温度为30~60℃,时间为30~60min。

32.本发明的外加磁场高析氢性能的多孔催化剂的使用方法包括以下步骤:

33.(1)将外加磁场高析氢性能的多孔催化剂取出,洗涤干燥后,作为工作电极;以pt电极作为对电极,hg/hgo电极或sce电极作为参比电极;

34.(2)采用电化学工作站,将电解液置于电解槽中;将各电极置于电解液中,在电解池外施加均匀磁场,通电进行电解水析氢。

35.上述的使用方法的步骤(1)中,洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗3~6次。

36.上述的使用方法的步骤(1)中,干燥的温度为30~60℃,时间为30~60min。

37.上述的使用方法的步骤(2)中,进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为30~60min。

38.上述的使用方法的步骤(2)中,均匀磁场的强度为100~500mt。

39.上述的使用方法的步骤(2)中,电解液为酸性电解液或碱性电解液;当电解液为酸性电解液时,sce电极作为参比电极;当电解液为酸性电解液时,hg/hgo电极作为参比电极。

40.上述的使用方法的步骤(2)中,电解液为酸性电解液或碱性电解液;当电解液为酸性电解液时,电解液为0.5m的h2so4溶液,其ph=0.3;当电解液为酸性电解液时,电解液为1m的koh溶液,其ph=13.7。

41.上述的使用方法的步骤(2)中,在进行电解水析氢前,先cv扫描30~50圈,再测试lsv;当电解液为酸性电解液时,电压范围:-0.2~-0.6v;当电解液为酸性电解液时,电压范围:-0.8~-1.4v。

42.本发明的原理是:将催化剂多孔化可以增加反应面积,增加电解液流动空间;在电解水析氢过程中施加磁场,可有效减小电极表面氢气泡临界尺寸,降低电极表面气泡覆盖率,提高电解水析氢效率,并且施加磁场可以增强电解池中的传质,使电解水过程中电极间的欧姆压降减小,特别是在高电流密度下,电解池电压降低明显;而这一变化实际上是洛伦兹力驱动的电解质对流作用所致,电流与磁场的相互作用产生定向的洛伦兹力,从而推动气泡周围的涡流,产生磁流体动力学(mhd)对流;这种电解质上存在的附加对流,能有效减少气泡积聚对电极表面的有害影响,从而促进电解水析氢。

43.本发明的与现有技术相比,有益效果是:

44.(1)制备的co-p/ni/nf催化剂,相对于贵金属铂催化剂,价格低廉,原材料来源广泛,环境友好;

45.(2)采用恒电流电沉积的方式泡沫镍进行处理,增大其表面积、提高其孔隙率、形成高粗糙度的3d多孔状结构,增大泡沫镍本身的电化学活性面积;

46.(3)在测试过程中通过调控磁场强度,进而减小电极表面氢气泡临界尺寸,降低电极表面气泡覆盖率,并且增强电解池中的传质,使电解水过程中电极间的欧姆压降减小,提高电解水析氢效率;

47.(4)制备的co-p/ni/nf催化剂,其电解水析氢性能优异;在电化学测试过程中,不施加额外磁场时,酸性条件下当电流密度为10ma cm-2

,其过电位为91mv;碱性条件或酸性条件下,当电流密度为10ma cm-2

,过电位大幅降低。

附图说明

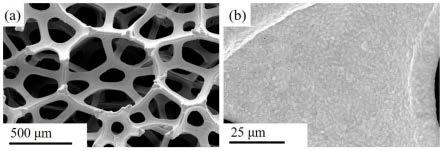

48.图1为本发明实施例1的泡沫镍的sem图;图中,(a)为低倍,(b)为高倍;

49.图2为本发明实施例1沉积后的泡沫镍(ni/nf)的sem图,图中,(a)为沉积时间100s,低倍;(b)为沉积时间100s,高倍;(c)为沉积时间300s,低倍;(d)为沉积时间100s,高倍;(e)为沉积时间500s,低倍;(f)为沉积时间500s,高倍;

50.图3为本发明实施例1中的泡沫镍和沉积后的泡沫镍(ni/nf)的n2吸附-解吸等温曲线图;

51.图4为本发明实施例1中制备的外加磁场高析氢性能的多孔催化剂(co-p/ni/nf泡沫镍)的sem图;

52.图5为本发明实施例1中的沉积后的泡沫镍(ni/nf)和外加磁场高析氢性能的多孔催化剂(co-p/ni/nf泡沫镍)的xrd图;

53.图6为本发明实施例1中的外加磁场高析氢性能的多孔催化剂(co-p/ni/nf泡沫镍)的投射图;图中,白色圆圈部分为钴元素;

54.图7本发明实施例1中的外加磁场高析氢性能的多孔催化剂(co-p/ni/nf泡沫镍)进行电解水析氢试验时不同磁场强度的极化曲线图;图中,(a)为碱性电解液条件,(b)为酸性电解液条件;

55.图8为本发明实施例1中的外加磁场高析氢性能的多孔催化剂(co-p/ni/nf泡沫镍)进行电解水析氢试验时的过电位-时间曲线图;图中,(a)为碱性电解液条件,(b)为酸性电解液条件。

具体实施方式

56.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但并不是对于本发明的限制。

57.下述实施例中所述试验方法,如无特殊说明,均为常规方式;所用试剂,如无特殊说明,均可从商业途径获得。

58.本发明实施例中,氯化镍的原料为六水合氯化镍。

59.本发明实施例中,硫酸钴的原料为七水合硫酸钴。

60.本发明实施例中,次磷酸钠的原料为一水合次磷酸钠。

61.本发明实施例中,步骤(2)和(4)中,混合时采用超声处理和/或机械搅拌;其中,进行超声处理的时间为5~15min,进行搅拌的时间为30~60min。

62.本发明实施例中,电沉积处理使用传统的三电极配置系统(电化学工作站,vsp,bio-logic)。

63.本发明实施例中,将n2气处理后的溶液置于500mt磁场中进行her测试,采用特斯拉计测量磁场强度。

64.本发明实施例中,进行her测试前,将外加磁场高析氢性能的多孔催化剂co-p/ni/nf泡沫镍)裁剪成为长度0.5cm,宽度0.5cm。

65.实施例1

66.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.3:0.02;外加磁场高析氢性能的多孔催化剂的表面粗糙度为7μm;比表面积为13m2/g;孔隙率为75%;

67.制备方法为:

68.(1)将泡沫镍依次置于盐酸、丙酮、乙醇和去离子水中进行超声处理,然后干燥处理去除表面液体,制成预处理泡沫镍;进行超声处理时,每种液体进行超声处理的时间为15min;盐酸浓度为3mol/l;泡沫镍的尺寸为宽度0.5cm,长度2cm;干燥处理的温度为25℃,时间为10h;泡沫镍的sem图如图1所示;

69.(2)将氯化镍和氯化铵溶于去离子水中,混合均匀制成电沉积溶液;电沉积溶液中,按摩尔比氯化镍:氯化铵=1:20(5mmol:0.1mol);电沉积溶液中,按质量比镍盐:去离子水=0.0025:50;

70.(3)采用电化学工作站,以预处理泡沫镍为工作电极,以石墨作参比电极和对电极,将各电极置于电沉积溶液中,通电进行恒电流电沉积处理,使镍沉积在预处理泡沫镍的表面,制成沉积后的泡沫镍(ni/nf);进行恒电流电沉积处理时,电流为-0.5a,时间为500s;

71.不同沉积时间的沉积后的泡沫镍(ni/nf)的sem图如图2所示;

72.泡沫镍和沉积后的泡沫镍(ni/nf)的n2吸附-解吸等温曲线如图3所示;由图可见,沉积后的泡沫镍(ni/nf)有着更大的比表面积,这有利于为钴和磷的提供充足的沉积空间。

73.(4)将硫酸钴、次磷酸钠和乙酸钠溶于去离子水中,混合均匀制成反应溶液;反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:6:1;按质量比硫酸钴:去离子水=0.0025:50;

74.(5)采用电化学工作站,将沉积后的泡沫镍取出,洗涤干燥后,作为工作电极;以pt电极作为对电极,hg/hgo电极作为参比电极,将各电极置于反应溶液中,通电进行第二次恒电流电沉积处理,使钴和磷沉积在沉积后的泡沫镍的表面,制成外加磁场高析氢性能的多孔催化剂;进行第二次恒电流电沉积处理时,电流为-0.5a,时间为10min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗3次;干燥的温度为30℃,时间为60min;

75.外加磁场高析氢性能的多孔催化剂的sem图如图4所示;

76.沉积后的泡沫镍(ni/nf)和外加磁场高析氢性能的多孔催化剂(co-p/ni/nf泡沫镍)的xrd图如图5所示;

77.外加磁场高析氢性能的多孔催化剂(co-p/ni/nf泡沫镍)的投射图如图6所示;

78.使用方法包括以下步骤:

79.(1)将外加磁场高析氢性能的多孔催化剂取出,洗涤干燥后,作为工作电极;以pt电极作为对电极,hg/hgo电极或sce电极作为参比电极;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗3次;干燥的温度为30℃,时间为60min;

80.(2)采用电化学工作站,将电解液置于电解槽中;进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为30min;将各电极置于电解液中,在电解池外施加均匀磁场,均匀磁场的强度为100~500mt;通电进行电解水析氢;电解液为酸性电解液或碱性电解液;当电解液为酸性电解液时,sce电极作为参比电极;当电解液为酸性电解液时,hg/hgo电极作为参比电极;电解液为酸性电解液或碱性电解液;当电解液为酸性电解液时,电解液为0.5m的h2so4溶液,其ph=0.3;当电解液为酸性电解液时,电解液为1m的koh溶液,其ph=13.7;在进行电解水析氢前,先cv扫描30~50圈,再测试lsv;当电解液为酸性电解液时,电压范围:-0.2v~-0.6v;当电解液为酸性电解液时,电压范围:-0.8v~-1.4v;

81.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为91mv;碱性电解液条件下当电流密度为10ma cm-2

,其过电位为128mv;

82.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为29mv;碱性条件下当电流密度为10ma cm-2

,其过电位为35mv;

83.电解水析氢试验时不同磁场强度的极化曲线如图7所示;

84.进行电解水析氢试验时的过电位-时间曲线如图8所示。

85.实施例2

86.外加磁场高析氢性能的多孔催化剂同实施例1,不同点在于:

87.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其

表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.25:0.022;外加磁场高析氢性能的多孔催化剂的表面粗糙度为7μm;比表面积为12m2/g;孔隙率为62%;

88.制备方法同实施例1,不同点在于:

89.(1)每种液体进行超声处理的时间为10min;盐酸浓度为2.5mol/l;泡沫镍的尺寸为宽度1cm,长度3cm;干燥处理的温度为15℃,时间为10h;

90.(2)电沉积溶液中,按摩尔比氯化镍:氯化铵=1:30;按质量比镍盐:去离子水=0.003:50;

91.(3)进行恒电流电沉积处理时,电流为-0.6a,时间为500s;

92.(4)反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:8:1;按质量比硫酸钴:去离子水=0.003:50;

93.(5)进行第二次恒电流电沉积处理时,电流为-0.6a,时间为15min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗4次;干燥的温度为40℃,时间为50min;

94.使用方法同实施例1,不同点在于:

95.(1)洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗4次;干燥的温度为40℃,时间为50min;

96.(2)进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为35min;

97.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为97mv;碱性电解液条件下当电流密度为10ma cm-2

,其过电位为121mv;

98.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为35mv;碱性条件下当电流密度为10ma cm-2

,其过电位为42mv。

99.实施例3

100.外加磁场高析氢性能的多孔催化剂同实施例1,不同点在于:

101.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.28:0.025;外加磁场高析氢性能的多孔催化剂的表面粗糙度为6.5μm;比表面积为12.5m2/g;孔隙率为65%;

102.制备方法同实施例1,不同点在于:

103.(1)每种液体进行超声处理的时间为5min;盐酸浓度为2mol/l;泡沫镍的尺寸为宽度0.5cm,长度1cm;干燥处理的温度为30℃,时间为6h;

104.(2)电沉积溶液中,按摩尔比氯化镍:氯化铵=1:40;按质量比镍盐:去离子水=0.004:50;

105.(3)进行恒电流电沉积处理时,电流为-0.7a,时间为300s;

106.(4)反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:10:1;按质量比硫酸钴:去离子水=0.004:50;

107.(5)进行第二次恒电流电沉积处理时,电流为-0.7a,时间为20min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗4次;干燥的温度为50℃,时间为40min;

108.使用方法同实施例1,不同点在于:

109.(1)洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗4次;干燥的温度为50℃,时间为40min;

110.(2)进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为40min;

111.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为94mv;碱性电解液条件下当电流密度为10ma cm-2

,其过电位为115mv;

112.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为32mv;碱性条件下当电流密度为10ma cm-2

,其过电位为43mv。

113.实施例4

114.外加磁场高析氢性能的多孔催化剂同实施例1,不同点在于:

115.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.25:0.022;外加磁场高析氢性能的多孔催化剂的表面粗糙度为7μm;比表面积为12m2/g;孔隙率为68%;

116.制备方法同实施例1,不同点在于:

117.(1)每种液体进行超声处理的时间为8min;盐酸浓度为1.5mol/l;泡沫镍的尺寸为宽度1cm,长度2cm;干燥处理的温度为20℃,时间为8h;

118.(2)电沉积溶液中,按摩尔比氯化镍:氯化铵=1:50;按质量比镍盐:去离子水=0.005:50;

119.(3)进行恒电流电沉积处理时,电流为-0.8a,时间为400s;

120.(4)反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:12:1;按质量比硫酸钴:去离子水=0.005:50;

121.(5)进行第二次恒电流电沉积处理时,电流为-0.8a,时间为10min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗4次;干燥的温度为60℃,时间为30min;

122.外加磁场高析氢性能的多孔催化剂的sem图如图6所示;

123.使用方法同实施例1,不同点在于:

124.(1)洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗4次;干燥的温度为60℃,时间为30min;

125.(2)进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为45min;

126.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为95mv;碱性电解液条件下当电流密度为10ma cm-2

,其过电位为113mv;

127.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为34mv;碱性条件下当电流密度为10ma cm-2

,其过电位为42mv。

128.实施例5

129.外加磁场高析氢性能的多孔催化剂同实施例1,不同点在于:

130.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.32:0.028;外加磁场高析氢性能的多孔催化剂的表面粗糙度为6.2μm;比表面积为10.1m2/g;孔隙率为58%;

131.制备方法同实施例1,不同点在于:

132.(1)每种液体进行超声处理的时间为12min;盐酸浓度为1mol/l;泡沫镍的尺寸为宽度1cm,长度1cm;干燥处理的温度为20℃,时间为8h;

133.(2)电沉积溶液中,按摩尔比氯化镍:氯化铵=1:60;按质量比镍盐:去离子水=0.006:50;

134.(3)进行恒电流电沉积处理时,电流为-0.9a,时间为100s;

135.(4)反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:14:1;按质量比硫酸钴:去离子水=0.006:50;

136.(5)进行第二次恒电流电沉积处理时,电流为-0.9a,时间为20min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗5次;干燥的温度为60℃,时间为30min;

137.使用方法同实施例1,不同点在于:

138.(1)洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗5次;干燥的温度为60℃,时间为30min;

139.(2)进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为50min;

140.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为96mv;碱性电解液条件下当电流密度为10ma cm-2

,其过电位为108mv;

141.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为36mv;碱性条件下当电流密度为10ma cm-2

,其过电位为45mv。

142.实施例6

143.外加磁场高析氢性能的多孔催化剂同实施例1,不同点在于:

144.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.35:0.032;外加磁场高析氢性能的多孔催化剂的表面粗糙度为6.8μm;比表面积为10.5m2/g;孔隙率为75%;

145.制备方法同实施例1,不同点在于:

146.(1)每种液体进行超声处理的时间为6min;盐酸浓度为1.5mol/l;泡沫镍的尺寸为宽度0.5cm,长度1cm;干燥处理的温度为20℃,时间为9h;

147.(2)电沉积溶液中,按摩尔比氯化镍:氯化铵=1:70;按质量比镍盐:去离子水=0.007:50;

148.(3)进行恒电流电沉积处理时,电流为-1a,时间为100s;

149.(4)反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:16:1;按质量比硫酸钴:去离子水=0.007:50;

150.(5)进行第二次恒电流电沉积处理时,电流为-1a,时间为20min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗5次;干燥的温度为60℃,时间为30min;

151.使用方法同实施例1,不同点在于:

152.(1)洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗5次;干燥的温度为60℃,时间为30min;

153.(2)进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为55min;

154.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为98mv;碱性电解液条件下当电流密度为10ma cm-2

,其过电位为112mv;

155.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为34mv;碱性条件下当电流密度为10ma cm-2

,其过电位为43mv。

156.实施例7

157.外加磁场高析氢性能的多孔催化剂同实施例1,不同点在于:

158.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.36:0.032;外加磁场高析氢

性能的多孔催化剂的表面粗糙度为6.8μm;比表面积为12.6m2/g;孔隙率为82%;

159.制备方法同实施例1,不同点在于:

160.(1)每种液体进行超声处理的时间为9min;盐酸浓度为2mol/l;泡沫镍的尺寸为宽度0.5cm,长度3cm;干燥处理的温度为20℃,时间为10h;

161.(2)电沉积溶液中,按摩尔比氯化镍:氯化铵=1:80;按质量比镍盐:去离子水=0.0075:50;

162.(3)进行恒电流电沉积处理时,电流为-1.2a,时间为500s;

163.(4)反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:18:1;按质量比硫酸钴:去离子水=0.0075:50;

164.(5)进行第二次恒电流电沉积处理时,电流为-1.2a,时间为10min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗6次;干燥的温度为50℃,时间为40min;

165.使用方法同实施例1,不同点在于:

166.(1)洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗6次;干燥的温度为50℃,时间为40min;

167.(2)进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为60min;

168.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为97mv;碱性电解液条件下当电流密度为10ma cm-2

,其过电位为115mv;

169.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为30mv;碱性条件下当电流密度为10ma cm-2

,其过电位为39mv。

170.实施例8

171.外加磁场高析氢性能的多孔催化剂同实施例1,不同点在于:

172.外加磁场高析氢性能的多孔催化剂为孔状结构的co-p/ni/nf,由泡沫镍基体及其表面沉积的co-p组成;co-p/ni/nf中ni、co和p的摩尔比为1:0.28:0.025;外加磁场高析氢性能的多孔催化剂的表面粗糙度为7.5μm;比表面积为11.8m2/g;孔隙率为72%;

173.制备方法同实施例1,不同点在于:

174.(1)每种液体进行超声处理的时间为13min;盐酸浓度为2.5mol/l;泡沫镍的尺寸为宽度0.5cm,长度1.5cm;干燥处理的温度为20℃,时间为7h;

175.(2)电沉积溶液中,按摩尔比氯化镍:氯化铵=1:100;按质量比镍盐:去离子水=0.0075:50;

176.(3)进行恒电流电沉积处理时,电流为-1.5a,时间为500s;

177.(4)反应溶液中,按摩尔比硫酸钴:次磷酸钠:乙酸钠=1:20:1;按质量比硫酸钴:去离子水=0.0075:50;

178.(5)进行第二次恒电流电沉积处理时,电流为-1.5a,时间为15min;洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗6次;干燥的温度为40℃,时间为50min;

179.使用方法同实施例1,不同点在于:

180.(1)洗涤是将取出的沉积后的泡沫镍交替用无水乙醇和水各冲洗6次;干燥的温度为40℃,时间为50min;

181.(2)进行电解水析氢前,预先向电解液通入氮气,通入氮气的时间为60min;

182.不施加额外磁场时,电流密度为10ma cm-2

,其过电位为102mv;碱性电解液条件下

当电流密度为10ma cm-2

,其过电位为113mv;

183.当施加500mt磁场时,酸性电解液条件下当电流密度为10ma cm-2

,其过电位为36mv;碱性条件下当电流密度为10ma cm-2

,其过电位为43mv。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1