原位氧化制备功能化碳材料的方法及制得的碳材料及其应用

1.本发明属于高效电合成双氧水催化剂制备领域,具体为一种原位氧化制备功能化碳材料的方法及制得的碳材料及其应用。

背景技术:

2.双氧水,学名过氧化氢(h2o2),是一种常用的绿色化工原料。双氧水以其独特的物理和化学性质广泛应用于纺织、造纸、化工、环保、电子、医药等行业。双氧水最主要的用途是漂白、氧化和杀菌消毒。作为漂白剂,由于其反应时间短、白度高、久置不变黄、对环境污染小的优点,而被广泛应用于织物、纸浆、皮革、油脂等工艺中的漂白过程;作为氧化剂,双氧水的还原产物为水,应用过程无有害残留,广泛应用于化学合成有机或无机过氧化物以及药物合成方面;作为消毒剂,是近年来应用于杀灭新型冠状病毒、降低其传染性的主要消毒剂之一。此外,随着全球经济的快速发展,双氧水也趋向于大规模、高技术、自动化控制方向发展,特别是进入90年代以来,随着双氧水在制造、环保及电子行业应用领域的不断应用开拓,其市场需求量不断增长、资源紧俏。

3.双氧水的广泛应用使其现阶段全球市场年需求量超过400万吨,预计2024年将达到600万吨,能推动价值60亿美元的产业。但是,目前双氧水的工业生产主要依赖于能源密集型的蒽醌法,该工艺步骤繁琐、且对环境有害,因此需要寻求高效绿色的双氧水合成工艺,以促进能源结构的可持续性发展。电催化氧还原的两电子转移途径可以在水溶液中生成双氧水,碱性介质中的反应产物能直接应用于纸浆漂白等工艺中;该反应原料易得、反应条件温和,是一种可持续发展的双氧水绿色合成工艺。然而,目前已研究的对氧还原催化性能较好的铂族金属大多数催化氧还原反应以四电子转移途径进行,对氧气两电子还原途径生成双氧水的催化选择性不甚理想,且价格昂贵、储量有限,难以实现大规模应用。相比之下,含氧官能团功能化的碳材料电催化氧气两电子还原生成双氧水的选择性高,并且价格低廉,具有更广阔的应用前景。但是目前对碳基材料的氧化处理大多需要在浓酸溶液中进行加热处理,存在一定的危险性,且耗时耗力、产品不易收集等。

技术实现要素:

4.针对电合成双氧水工艺中电催化剂存在的问题,本发明提供一种原位氧化制备功能化碳材料及其制备方法以及将其用于电催化氧还原合成双氧水的应用。对花生红衣等生物质原料进行碳化和阳极氧化处理制备得到可高效电催化氧气两电子还原的功能化改性碳材料,利用此材料作为催化剂电催化合成双氧水。本发明方法具有绿色高效、简便温和、成本低廉、可大规模生产和应用的特点。

5.为解决上述技术问题,本发明采用以下技术方案:一种原位氧化制备功能化碳材料的方法,包括以下步骤:(1)将生物质原料置于乙醇中超声清洗;(2)将步骤(1)得到的样品置于碱性溶液中加热;

(3)将步骤(2)得到的样品进行烘干或冷冻干燥处理;(4)将步骤(3)得到的样品置于管式炉中做碳化处理;(5)将步骤(4)得到的样品研磨成粉,得到的样品在三电极体系中进行阳极氧化处理,对碳材料电极进行原位功能化改性得到功能化碳材料。

6.进一步,所述步骤(1)中的生物质原料包括花生红衣、核桃仁皮、银耳;超声清洗时间为10min-120min,乙醇质量分数为10%~90%。

7.进一步,所述步骤(2)中碱性溶液为氢氧化钾溶液、氢氧化钠溶液、碳酸氢钠溶液或碳酸氢钾溶液,碱性溶液浓度为0.1m~1m;加热温度为30-300℃,加热时间为10 min-360 min。

8.进一步,所述步骤(3)中烘干温度为60-120 ℃,烘干时间为300 min-720 min;冷冻干燥处理时间为0.5h~30h,冷冻干燥温度为-20~-50℃ 。

9.进一步,所述步骤(4)中碳化处理的气氛为氩气或氮气,升温速率为1-20 ℃/min,温度为500℃~900℃,保温时间为1-6h。

10.进一步,所述步骤(5)中研磨时间为1h~5h。

11.进一步,所述步骤(5)中阳极氧化处理采用的电解液中的无机盐为硫酸钠、硝酸钠、硫酸钾,电解液浓度为0.1m-20m,阳极氧化电位为0.5-1.2v,氧化时间为0.5h~10h。

12.本发明还提供利用所述的方法制得的功能化碳材料。

13.本发明还提供所述的功能化碳材料作为催化剂在三电极体系中催化氧还原反应的应用:将功能化碳材料作为催化剂制作成功能化碳电极原位用于三电极体系中催化氧还原反应,并将得到的合适电位用于进行恒电位测试催化剂催化氧还原反应,得到一定浓度的双氧水溶液。

14.进一步,所述催化剂载量为0.1-5mg/cm2,电极为玻碳电极、泡沫镍或泡沫铜,所用电解质为氢氧化钾、氢氧化钠、硫酸、高氯酸钾等,电解液浓度为0.1m~10m,电化学测试窗口电压为0v~1.0v vs. rhe,进行线性扫描测试获得合适电位后,进行恒电位测试,电解时间为0.5h-24h。

15.本发明的有益效果:本发明以生物质(花生红衣)为基本原料,在碱性环境下处理过后进行干燥和碳化得到生物质碳材料;该材料经过实践证实可以高效催化氧气还原以二电子转移途径进行并生成双氧水。就双氧水合成工艺过程而言,该方法绿色温和、简单高效、重复性好,对设备要求低,易于实现分布式规模化生产双氧水;就催化剂材料制备工艺过程而言,该方法所使用的生产原料廉价易得、易于实现工艺扩大,可大大降低电合成双氧水在催化剂方面的成本。

附图说明

16.图1为利用旋转环盘电极及电化学工作站测试不同实施例及对比例中制备的样品在通饱和氧和0.1m koh电解质溶液中的氧还原曲线。

17.图2为利用旋转环盘电极及电化学工作站测试不同实施例及对比例中制备的样品在通饱和氧和0.1m koh电解质溶液中的氧还原反应的转移电子数。

18.图3为实施例3制备得到的生物质碳材料分别在相对于标准氢电极电位的0.4v、0.5v、0.6v、0.7v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h后,得到的氧还原生成双

氧水的浓度。

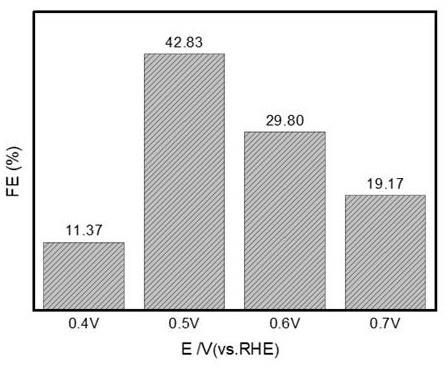

19.图4为实施例3制备得到的生物质碳材料分别在相对于标准氢电极电位的0.4v、0.5v、0.6v、0.7v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h后,得到的氧还原生成双氧水的法拉第效率。

20.图5为实施例3制备得到的生物质碳材料在相对于标准氢电极电位的0.5v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h以及循环使用该催化剂重复电极4次得到的氧还原生成双氧水的浓度。

21.图6为实施例3制备得到的生物质碳材料在相对于标准氢电极电位的0.5v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h以及循环使用该催化剂重复电极4次得到的氧还原生成双氧水的法拉第效率。

22.图7为实施例3制备得到的生物质碳材料在相对于标准氢电极电位的0.5v电位下,在通氧气的0.1m氢氧化钾溶液中连续电解10h,每隔2h取一次样测得的电解液中的双氧水的吸光度。

具体实施方式

23.下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围,该领域的技术熟练人员可以根据上述发明的内容做出一些非本质的改进和调整。

24.实施例1本实施例利用原位氧化制备功能化碳材料的方法如下:(1)将花生红衣置于70 wt%乙醇中超声清洗60min。

25.(2)将步骤(1)得到的样品置于0.2m氢氧化钾溶液中,在160℃条件下加热2h。

26.(3)将步骤(2)得到的样品进行冷冻干燥处理26h。

27.(4)将步骤(3)得到的样品置于管式炉中做碳化处理,气氛为氩气,升温速率为10 ℃/min,温度为600℃,保温时间为3h。

28.(5)将步骤(4)得到的样品研磨2h,得到均匀的生物质碳材料粉末。

29.(6)将步骤(5)得到的样品制作旋转电极或者三维多孔电极(催化剂载量为2mg/cm2),在1.0vvs.rhe下氧化1h得到功能化碳材料。

30.将本实施例得到的功能化碳材料用于电催化氧还原合成双氧水的方法如下:将功能化碳材料在三电极体系中作为催化剂催化氧还原反应,催化剂载量为2mg/cm2,电极为旋转环盘电极,所用电解质为氢氧化钾,电解液浓度为0.1m,电化学测试窗口电压为0v~0.7v vs. rhe。

31.将得到的合适电位下进行恒电位测试催化剂催化氧还原反应,催化剂载量为2mg/cm2,电极为泡沫镍,所用电解质为氢氧化钾,电解液浓度为0.1m,电化学测试电压为0.5v vs. rhe,电解时间为2h,得到一定浓度的双氧水溶液。

32.实施例2本实施例利用原位氧化制备功能化碳材料用于电催化氧还原合成双氧水的方法如下:(1)将花生红衣置于30 wt%乙醇中超声清洗60min。

33.(2)将步骤(1)得到的样品置于0.1m碳酸氢钾溶液中,在100℃条件下加热2h。

34.(3)将步骤(2)得到的样品进行冷冻干燥处理20h。

35.(4)将步骤(3)得到的样品置于管式炉中做碳化处理,气氛为氩气,升温速率为10 ℃/min,温度为500℃,保温时间为3h。

36.(5)将步骤(4)得到的样品研磨2h,得到均匀的生物质碳材料粉末。

37.(6)将步骤(5)得到的样品制作旋转电极或者三维多孔电极(催化剂载量为1mg/cm2),在0.9vvs.rhe下氧化5h得到功能化碳材料。

38.将本实施例得到的功能化碳材料用于电催化氧还原合成双氧水的方法如下:将功能化碳材料在三电极体系中作为催化剂催化氧还原反应,催化剂载量为1mg/cm2,电极为旋转环盘电极,所用电解质为氢氧化钾,电解液浓度为0.1m,电化学测试窗口电压为0v~0.7v vs. rhe。

39.将得到的合适电位下进行恒电位测试催化剂催化氧还原反应,催化剂载量为1mg/cm2,电极为泡沫镍,所用电解质为氢氧化钾,电解液浓度为0.5m,电化学测试电压为0.5v vs. rhe,电解时间为10h,得到一定浓度的双氧水溶液。

40.实施例3本实施例利用原位氧化制备功能化碳材料的方法如下:(1)将花生红衣置于50 wt%乙醇中超声清洗60min。

41.(2)将步骤(1)得到的样品置于0.1m氢氧化钾溶液中,在30℃条件下浸泡2h。

42.(3)将步骤(2)得到的样品进行冷冻干燥处理26h。

43.(4)将步骤(3)得到的样品置于管式炉中做碳化处理,气氛为氩气,升温速率为10 ℃/min,温度为600℃,保温时间为3h。

44.(5)将步骤(4)得到的样品研磨2h,得到均匀的生物质碳材料粉末。

45.(6)将步骤(5)得到的样品制作旋转电极或者三维多孔电极(催化剂载量为1mg/cm2),在1.0vvs.rhe下氧化2h,得到功能化碳材料。

46.将本实施例得到的功能化碳材料用于电催化氧还原合成双氧水的方法如下:将得到的功能化碳材料在三电极体系中作为催化剂催化氧还原反应,催化剂载量为1mg/cm2,电极为旋转环盘电极,所用电解质为氢氧化钾,电解液浓度为0.1m,电化学测试窗口电压为0v~0.7v vs. rhe。

47.将得到的合适电位下进行恒电位测试催化剂催化氧还原反应,催化剂载量为1mg/cm2,电极为泡沫镍,所用电解质为氢氧化钾,电解液浓度为0.1m,电化学测试分别在0.4v、0.5v、0.6v、0.7vvs. rhe电压下电解2h、10h,得到一定浓度的双氧水溶液。

48.实施例4本实施例利用原位氧化制备功能化碳材料的方法如下:(1)将花生红衣置于50 wt%乙醇中超声清洗60min。

49.(2)将步骤(1)得到的样品置于0.5m氢氧化钾溶液中,在30℃条件下浸泡2h。

50.(3)将步骤(2)得到的样品进行烘干处理,在80℃条件下烘干5h。

51.(4)将步骤(3)得到的样品置于管式炉中做碳化处理,气氛为氩气,升温速率为10 ℃/min,温度为600℃,保温时间为3h。

52.(5)将步骤(4)得到的样品研磨2h,得到均匀的生物质碳材料粉末。

53.(6)将步骤(5)得到的样品制作旋转电极或者三维多孔电极(催化剂载量为1mg/cm2),在0.9vvs.rhe电位下氧化3h得到功能化碳材料。

54.将本实施例得到的功能化碳材料用于电催化氧还原合成双氧水的方法如下:将得到的功能化碳材料在三电极体系中作为催化剂催化氧还原反应,催化剂载量为1mg/cm2,电极为旋转环盘电极,所用电解质为氢氧化钾,电解液浓度为0.1m,电化学测试窗口电压为0v~0.7v vs. rhe。

55.将得到的合适电位下进行恒电位测试催化剂催化氧还原反应,催化剂载量为1mg/cm2,电极为泡沫镍,所用电解质为氢氧化钾,电解液浓度为0.1m,电化学测试电压为0.5v vs. rhe,电解时间为2h,得到一定浓度的双氧水溶液。

56.对比例1与实施例1的区别仅在于不进行步骤(6)的原位氧化。

57.对比例2与实施例3的区别仅在于不进行步骤(6)的原位氧化。

58.对比例3与实施例2的区别仅在于不进行步骤(6)的原位氧化。

59.图1为利用旋转环盘电极及电化学工作站测试不同实施例和对比例中制备的样品在通饱和氧和0.1m koh电解质溶液中的氧还原曲线。对比可以看出,经过原位阳极氧化处理后的电极具有相对较高的环电流密度。

60.图2为利用旋转环盘电极及电化学工作站测试不同实施例和对比例中制备的样品在通饱和氧和0.1m koh电解质溶液中的氧还原反应的转移电子数。对比可以看出,经过原位阳极氧化处理后的电极具有更低的转移电子数,催化氧还原反应以更接近两电子转移反应途径进行,有利于生成更多的双氧水产物。

61.图3为实施例3制备得到的生物质碳材料分别在相对于标准氢电极电位的0.4v、0.5v、0.6v、0.7v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h后,得到的氧还原生成双氧水的浓度。可以看出,在0.5v电位下得到的双氧水浓度最高。

62.图4为实施例3制备得到的生物质碳材料分别在相对于标准氢电极电位的0.4v、0.5v、0.6v、0.7v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h后,得到的氧还原生成双氧水的法拉第效率。可以看出,在0.5v电位下生成双氧水的法拉第效率最高。

63.图5为实施例3制备得到的生物质碳材料在相对于标准氢电极电位的0.5v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h以及循环使用该催化剂重复电极4次得到的氧还原生成双氧水的浓度。可以看出,在经过一次循环后,双氧水浓度增高,存在一定的活化过程;但是经过3次循环后,第4次的双氧水浓度略有下降,说明长时间的氧化环境对催化性能不利。

64.图6为实施例3制备得到的生物质碳材料在相对于标准氢电极电位的0.5v电位下,在通氧气的0.1m氢氧化钾溶液中电解2h以及循环使用该催化剂重复电极4次得到的氧还原生成双氧水的法拉第效率。与图5中得到的双氧水的浓度规律一致。

65.图7为实施例3制备得到的生物质碳材料在相对于标准氢电极电位的0.5v电位下,在通氧气的0.1m氢氧化钾溶液中连续电解10h,每隔2h取一次样测得的电解液中的双氧水的吸光度。可以看出,在前8个小时,随着电解时间的增加,双氧水浓度增加较快,在低8-10

个小时内,双氧水浓度增加速率有所下降,是因为过高浓度的双氧水累计,导致双氧水发生自分解或者被吸附还原;说明在实际生产过程中,对于生成的双氧水产物要及时转移。

66.本发明以生物质为原材料制备碳材料,并利用阳极氧化的方法对碳电极进行原位氧化处理,进而得到具有一定含氧官能团的功能化碳电极,应用于催化电合成双氧水反应中,不仅可以实现固废资源的高效利用和碳电极的绿色高效功能化改性,而且还可以促进电合成双氧水工艺的规模化应用,具有重要的实际生产意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1