一种复杂高陡边坡的钻孔装置的施工方法与流程

1.本发明属于岩土工程技术领域,具体涉及一种复杂高陡边坡的钻孔装置的施工方法。

背景技术:

2.自然环境中,存在大量的危险边坡,时刻面临着失稳、滑坡的可能。为了保证人民的生命财产安全,需对此类危险边坡进行人工加固。但是,边坡的性质比较复杂(1)地层复杂,部分边坡表层为土体,一定深度后为岩体。(2)坡面复杂。坡面植被茂密,坡面凹凸不平,土体松软。因此传统的钻孔技术存在如下问题:(1)由于土层变化,需要频繁更换钻孔设备。(2)土体松软,植被茂密,无法脚手架施工。(3)现有可移动的钻孔平台,体积巨大无法在丛林穿梭。(4)现有可移动的钻孔平台为四轮式,凹凸路面行进困难,钻孔时稳定性差。重要的是遇到土层与岩石地层的情形,此类问题的常规解决方法是更换钻孔设备。但是,此类解决方法存在下列问题:(1)机具设备的更换、运输、组装、校核花费大量时间,特别是在高边坡支架作业的情况下,更换设备难度很大,增加施工工期。(2)根据不同地层情况更换或租赁不同钻孔设备,无形之中增加了工程造价。(3)机具更换移位容易造成孔位偏差而导致钻杆折断事故经常发生。

技术实现要素:

3.针对上述技术问题,本发明旨在提供一种适用于岩与土地层的复杂高陡边坡的钻孔装置的施工方法,技术方案如下:

4.一种复杂高陡边坡的钻孔装置的施工方法,所述钻孔装置包括钻孔机支架、钻机底座和钻孔机;所述钻孔机支架包括滑板,滑板上设有底盘,底盘前端与平台前端铰接连接,底盘与平台呈任意角度,支撑构件与平台铰接连接,与底盘扣件连接,用以调整底盘与平台的角度,底盘和平台的宽度均可调节;所述钻孔机包括配电系统、空压系统、凿岩部件、钻土部件、齿轮、钻杆和钻杆底部的钻头;所述凿岩部件包括气缸,气缸顶部设有气管,气缸底部开孔,气缸内设有活塞,活塞顶部与涡轮扇叶固定连接,活塞底部与传力构件固定连接;所述钻土部件包括钻土壳体和电机,传力构件设于钻土壳体内,电机设于传力构件内;齿轮内部与钻杆嵌套连接,齿轮外部分别与传力构件的底部和电机啮合连接,齿轮底部通过受力构件与钻杆固定连接;所述钻头包括螺旋钻头,螺旋钻头底部连接有高强凿岩钻头,其既满足土层钻孔的旋挖功能又满足岩层钻孔的冲击凿岩功能;

5.所述的施工方法:包括如下步骤:

6.1)将收缩状态的钻孔机支架拉至指定位置;

7.2)展开钻孔机支架并锁死;

8.3)调整底盘与平台角度,使平台呈水平状态;

9.4)安装钻机底坐、钻孔机;

10.5)开始钻孔:当高强凿岩钻头接触土层时,开启电机,电机通过钻杆转动带动螺旋

钻头和高强凿岩钻头转动,进行钻孔;当高强凿岩钻头接触岩层时,空压系统(泵入或抽出气体)通过气管控制涡轮扇叶带动活塞转动,同时控制活塞上、下运动,使得传力构件带动钻杆转动,并带动螺旋钻头和高强凿岩钻头转动,同时将冲击荷载传递至受力构件,通过钻杆带动高强凿岩钻头边转动边凿碎岩石。

11.优选步骤5)空压系统(泵入或抽出气体)通过气管控制涡轮扇叶带动活塞转动,转动为低频转动,通过调整涡轮数目或改变涡轮扇叶角度实现。

12.底盘和平台都包括两条平行于滑板的纵向钢管和套接于纵向钢管的十字交叉钢管,套口通过沿纵向钢管滑动实现十字交叉钢管的开合,实现平台宽度与底盘宽度同步伸缩。

13.底盘两侧栓有绳索,通过扬卷机可控制钻孔机支架的上升和下降。

14.底盘的纵向钢管与滑板固定连接,底盘的纵向钢管前端和平台的纵向钢管前端铰接连接。支撑构件与平台的纵向钢管后端铰接连接,与底盘的纵向钢管扣件连接。

15.平台还包括与前、后两条可伸缩横梁,与平台的纵向钢管内侧连接,根据平台宽度同步改变伸缩横梁的长度。

16.钻孔机支架还包括水平和竖直的加固钢管,步骤3)还包括将水平和竖直的加固钢管打至岩石内部并高压注浆,将水平和竖直加固钢管分别与前、后可伸缩横梁扣件连接;保证保持钻孔稳定、提高安全性能。

17.所述钻孔机支架还包括护栏,护栏分别设于平台的左、右及后侧,左、右侧护栏固定不变,后侧护栏为可伸缩护栏,根据平台宽度同步改变可伸缩护栏的长度。

18.所述钻杆采用拼接式连接组装加长,例如螺纹连接组装加长,根据钻孔深度对钻杆组合拼装,使其满足孔深要求。

19.活塞顶部与涡轮扇叶的轴或扇叶固定连接。

20.所述钻杆底部和钻头螺纹连接,更进一步的,钻孔机还包括与钻头配套的拆卸装置,例如扳手,将钻头与拆卸装置相互咬合,通过控制钻杆反方向转动,实现钻杆及钻头的自行拆卸。

21.所述气缸外还设有凿岩壳体,凿岩壳体与钻土壳体螺栓相连。

22.齿轮为一个,还可以是上、下两个,上边的齿轮外部与电机啮合,下边的齿轮外部与传力构件的底部啮合,下边齿轮的底部通过受力构件与钻杆固定连接。优选齿轮为一个。

23.本发明的有益效果:

24.(1)可适应不同的地层条件。本钻机可根据不同的地层情况采取不同的钻孔方式,当遇到土体地层时,可采用螺旋钻旋转钻孔挖的方式钻孔;当遇到坚硬的岩体地层时,可采用冲击凿岩的方式钻孔。

25.(2)机动性强。钻孔机支架可收缩,缩小到一定体积后,可自由穿行于凸石或茂林之间,灵活安全。

26.(3)可适应复杂的坡面。边坡坡面多为凹凸不平,并覆盖有植被,常见的四轮可移动平台很难在坡面行进,本钻孔支架为滑板式,可自由在坡面上滑行。

27.(4)结构稳定。由于设置嵌岩注浆的加固钢管,使其与钻孔机平台前、后两条可伸缩横梁扣件连接,可有效增强装置的稳定性能和安全性能。

28.(5)绿色环保、节能降噪。凿岩部件以压缩空气为动力源,无有害产物,节能环保;

同时凿岩部件工作效率高。

29.(6)实现设备钻孔与凿孔的自由切换。设备钻孔时采用电机控制,当钻头在土体中工作时,通过电机控制钻头转动钻孔;当钻头在岩石中工作时,通过气泵控制活塞上下运动,从而实现凿岩工作,在气泵作用下,活塞上端涡轮扇叶带动活塞低频转动,从而带动钻头低速转动,使得的钻头凿孔更加均匀。

30.(7)电机钻孔稳定且能提供合适的扭矩。土体钻孔时,不需要凿击岩石成孔,那么电机带动钻杆转动,相对于气泵、液压控制钻杆转动,电机的转动频率更加稳定,同时,电机可提供满足钻孔需求的扭矩,而气泵、液压则提供扭矩有限。

31.(8)传动系统稳定、牢靠。本发明研发了新型的传力构件和受力构件,组成一套全新的传动系统。传力构件与受力构件组合使用,可以完美切分两种工作状态,使得土中钻孔、岩中凿孔两种工作独立进行,两者之间不产生关联。同时,传力构件与受力构件的组合极大的发挥了稳定钻杆的重要作用。

32.(9)钻头坚固牢靠。钻头在钻进过程中直接与岩土体作用,所以钻头为钻机最薄弱部位。本发明中的钻头为螺旋钻头和高强凿钻头的组合钻头,使其既满足旋挖和冲击凿岩的需求,在钻孔过程中不发生破坏。

33.(10)凿岩均匀。由于活塞上端设置涡轮扇叶,泵入或抽出空气时,传力构件带动钻杆转动,高强凿岩钻头在冲击凿岩时发生转动,使得凿岩孔洞更加匀称。

附图说明

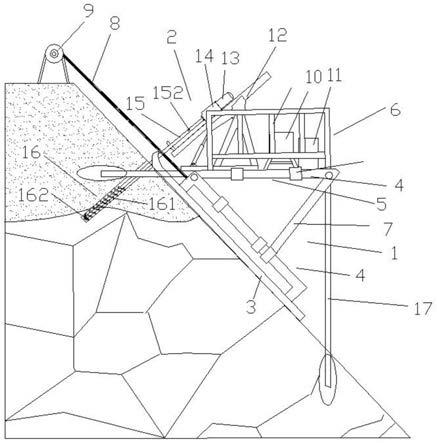

34.图1为本发明的示意图;

35.图2为钻孔支架展开的示意图;

36.图3为钻孔支架收缩的意图;

37.图4为凿岩部件、钻土部件示意图;

38.图5为a-a剖视图。

39.其中,1、钻孔机支架;2、钻孔机;3、滑板;4、底盘;401、底盘纵向钢管;402、底盘十字交叉钢管;403、底盘套口;5、平台;501、平台纵向钢管;502、平台十字交叉钢管;503、平台套口;504、可伸缩横梁;6、护栏;601、左、右侧护栏;602、后侧护栏;7、支撑构件;8、绳索;9、卷扬机;10、配电系统;11、空压系统;12、钻机底座;13、凿岩部件;131、气缸;132、气管;133、活塞;134、涡轮扇叶;135、传力构件;14、钻土部件;141、电机;15、钻杆;151、受力构件;152、螺纹;16、钻头;161、螺旋钻头;162、高强凿岩钻头;17、加固钢管。

具体实施方式

40.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖向”、“纵向”、“横向”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.实施例1

42.如图1-5所示,一种复杂高陡边坡的钻孔装置的施工方法,所述钻孔装置包括钻孔机支架1、钻机底座12和钻孔机2;所述钻孔机支架1包括滑板3、设于滑板3上的底盘4和平台

5;所述底盘4包括两条平行于滑板的底盘纵向钢管401和套接于底盘纵向钢管401的底盘十字交叉钢管402,底盘套口403通过沿底盘纵向钢管401滑动实现实现底盘十字交叉钢管402的开合,底盘纵向钢管401与滑板3固定连接,所述平台5包括两条平行于滑板3的平台纵向钢管501、套接于平台纵向钢管501的平台十字交叉钢管502和前、后两条可伸缩横梁504,平台套口503通过沿平台纵向钢管501滑动实现实现平台十字交叉钢管502的开合;底盘纵向钢管401前端与平台纵向钢管501前端铰接连接,实现底盘4与平台5呈任意角度,支撑构件7与平台纵向钢管501后端铰接连接,与底盘纵向钢管401扣件连接,用以调整底盘4与平台5的角度;所述钻孔机2包括配电系统10、空压系统11、凿岩部件13、钻土部件14、齿轮、钻杆15和钻杆底部的钻头16;所述凿岩部件13包括凿岩壳体,凿岩壳体内设有气缸131,气缸131顶部设有气管132,气缸131底部开孔,气缸内设有活塞133,活塞133顶部与涡轮扇叶134的轴固定连接,活塞133底部与传力构件135固定连接;所述钻土部件14包括钻土壳体和电机141,传力构件135设于钻土壳体内,电机141设于传力构件135内;齿轮内部与钻杆15嵌套连接,齿轮外部分别与传力构件153的底部和电机141啮合连接,齿轮底部通过受力构件151与钻杆15固定连接;所述钻头16包括螺旋钻头161,螺旋钻头161底部连接有高强凿岩钻头162,其既满足土层钻孔的旋挖功能又满足岩层钻孔的冲击凿岩功能。凿岩壳体与钻土壳体螺栓相连。底盘4两侧栓有绳索8,通过扬卷机可控制钻孔机支架1的上升和下降。钻孔机支架1还包括护栏6,护栏6分别设于平台5的左、右及后侧,左、右侧护栏601固定不变,后侧护栏602为可伸缩护栏,根据平台5宽度同步改变可伸缩护栏的长度。钻孔机支架1还包括水平和竖直的加固钢管17。所述钻杆采用螺纹组装加长,根据钻孔深度对钻杆组合拼装,使其满足孔深要求。所述钻杆底部和钻头螺纹连接,钻孔机还包括扳手,将钻头与扳手相互咬合,通过控制钻杆反方向转动,实现钻杆及钻头的自行拆卸。

43.所述施工方法包括如下步骤:

44.1)将收缩状态的钻孔机支架1拉至指定位置。

45.2)展开钻孔机支架1并锁死。

46.3)调整底盘4与平台5角度,使平台5呈水平状态。

47.4)将水平和竖直的加固钢管17打至岩石内部并高压注浆。

48.5)将水平和竖直的加固钢管17分别与钻孔机平台前、后可伸缩横梁504扣件连接。

49.6)安装钻孔机2。

50.7)开始钻孔:当高强凿岩钻头162接触土层时,开启电机141,电机141通过钻杆15转动带动螺旋钻头161和高强凿岩钻头162转动,进行钻孔;当高强凿岩钻头162接触岩层时,空压系统11通过气管控制涡轮扇叶134带动活塞133低频转动,同时控制活塞133上、下运动,使得传力构件135带动钻杆15转动,并带动螺旋钻头161和高强凿岩钻头162转动,同时将冲击荷载传递至受力构件151,通过钻杆15带动高强凿岩钻头162边转动边凿碎岩石。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1