一种工作面回采期间裂隙带瓦斯抽采钻孔护孔结构的制作方法

1.本实用新型属于煤矿井下瓦斯抽采技术领域,具体涉及一种工作面回采期间裂隙带瓦斯抽采钻孔护孔结构。

背景技术:

2.国家煤矿监管单位对煤矿安全生产的重视程度逐年增加,煤矿的瓦斯治理压力更加巨大。煤矿生产过程中,回采工作面是最易发生瓦斯事故的地点之一,因其受采动影响最为剧烈,其瓦斯治理的难度亦最大。

3.高瓦斯或煤与瓦斯突出矿井将瓦斯超限作为重大安全事故对待,其主要是因为上隅角是瓦斯超限频发的地点。因回采工作面煤层和周边围岩受应力扰动大,煤层破碎易造成吸附状态的瓦斯从煤层中释放,周边围岩应力卸压造成瓦斯大量向采掘空间积聚。瓦斯比空气轻的缘故,瓦斯会大量向采动区形成的裂隙带内积聚,在顶板下沉的巨大应力作用下,瓦斯会被迫向工作面涌入,极易造成瓦斯爆炸和瓦斯超限等严重事故。

4.为解决此问题,普遍做法是采用普通钻机或定向钻机向煤层顶板上方的裂隙带位置施工钻孔、采空区后部埋管拦截老采空区向工作面移动或上隅角插管抽排等方法。采动期间,因扰动破坏而使大量呈吸附态瓦斯变成游离态,并在升浮作用驱动下向煤层上部的顶板裂隙带积聚,是工作面瓦斯治理最大的隐患,因此,顶板裂隙带瓦斯抽采是治理工作面最行之有效的方法。

5.常规的顶板钻孔瓦斯抽采是在煤层巷道内向煤层上部的顶板施工穿层钻孔,经常会遇到煤层进入岩层的交界面位置存在垮塌、岩层钻孔在覆岩运动的剪切作用下,钻孔会被堵塞或破坏的问题,导致整个钻孔提前报废。为此,本实用新型是为了解决高位钻孔垮塌的问题,可使钻孔得到有效保护,最大化发挥钻孔抽采效果。

技术实现要素:

6.本实用新型为了解决常规的顶板钻孔经常会遇到煤层进入岩层的交界面位置垮塌、岩层钻孔在覆岩运动的剪切作用下,钻孔会被堵塞或破坏的问题,导致整个钻孔提前报废。

7.本实用新型提供如下技术方案:一种工作面回采期间裂隙带瓦斯抽采钻孔护孔结构,包括包括pe实管护孔段和花管护孔段,pe实管护孔段内设置有pe实管,花管护孔段内设置有花管,花管的管壁上分布有筛孔,pe实管设置在上向穿层钻孔孔口至煤岩交界面以里10m的钻孔段内,花管设置在上向穿层钻孔煤岩交界面以里10m至钻孔末端的钻孔段内,花管与pe实管交接处采用丝扣连接。

8.进一步地,所述花管的管身为锥筒状,若干节花管头尾承插布置在钻孔段内,且花管的尖端朝向钻孔孔口。

9.进一步地,钻孔的直径为φ50mm,所述pe实管的直径为φ50mm,所述花管的大口直径为φ40mm、小口直径为φ36mm,长度为0.5m,花管的管壁上布置有多个直径φ8

‑

10mm的筛

孔。

10.进一步地,所述花管是不锈钢管。

11.与现有技术相比,本实用新型的优势在于:

12.本实用新型原理简单、操作方便,能够在现场方便施工,在常规施工上向顶板钻孔的基础上,增加一道钻孔保护工序,可有效避免钻孔在煤岩交界面处坍塌、岩层水平段钻孔在上覆岩层下沉时,岩层之间因剪切和错位造成钻孔被切断或堵塞等问题,钻孔报废会严重影响顶板裂隙带瓦斯抽采效果。该装置可在快速方便施工的基础上,克服以上问题,有效保护了钻孔的生命周期,维护钻孔的流动通道,达到高效抽采的目的。

13.与常规的裸眼钻孔相比,对钻孔进行全程保护,既保证了钻孔的完整程度,做到施工一个钻孔,成效一个钻孔。又达到节约钻孔工程量的目的,避免钻孔施工的盲目性和不确定性。

附图说明

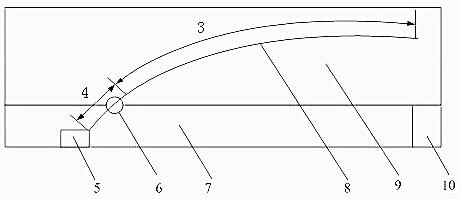

14.图1为本实用新型的护孔管安装剖面图示意图。

15.图2为花管的结构示意图。

16.图中:1

‑

筛孔;2

‑

花管;3

‑

花管护孔段;4

‑

pe实管护孔段;5

‑

煤巷钻场;6

‑

煤岩交界面;7

‑

煤层;8

‑

上向穿层钻孔;9

‑

岩层;10

‑

工作面切眼。

具体实施方式

17.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

18.请参阅图1至图2。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

19.本实用新型提供一种技术方案:一种工作面回采期间裂隙带瓦斯抽采钻孔护孔结构,首先在煤层巷道向开采煤层顶板方向施工上向穿层钻孔,钻孔施工完毕后,采用两种不同材质和结构的护孔管对整个长度钻孔进行保护。所用的施工钻孔的钻机为定向履带钻机,钻杆直径50mm,钻机给进力保持在110kn以上,最大起拔力在150kn以上,额定转矩保持在3000

‑

650n.m左右,能施工钻孔总长度超过300m以上岩层钻孔的能力。定向钻机要配备无线随钻测量系统,可实时定位钻机的轨迹,将钻孔按设计的倾角和方位角施工到位。

20.护孔结构包括pe实管护孔段4和花管护孔段3,pe实管护孔段4内设置有pe实管,花管护孔段3内设置有花管2,花管2的管壁上分布有筛孔1,pe实管设置在上向穿层钻孔孔口至煤岩交界面以里10m的钻孔段内,起到保护钻孔在煤岩交界面塌孔的作用。

21.花管2设置在上向穿层钻孔煤岩交界面以里10m至钻孔末端的钻孔段内,起到保护

岩层水平段钻孔被剪切错位或被岩石颗粒堵塞的作用。花管2的管身为锥筒状,采用不锈钢管,若干节花管2头尾承插布置在钻孔段内,且花管2的尖端朝向钻孔孔口。花管2与pe实管交接处采用丝扣连接。

22.钻孔的直径为φ50mm,所述pe实管的直径为φ50mm,所述花管的大口直径为φ40mm、小口直径为φ36mm,长度为0.5m,花管的管壁上布置有多个直径φ8

‑

10mm的筛孔1。

23.花管2的大口朝向钻孔深处,小口朝向孔口,在采动区形成大的裂隙情况下,花管2在重力的作用下,最远端的花管2会逐节与钻孔脱离掉落,钻孔的有效抽采长度会随着工作面的推进而逐渐缩短,既保证了钻孔的有效长度内钻孔被保护,又达到减小钻孔阻力的作用。

24.护孔管下入钻孔的流程为:(1)按上下端顺序插接花管2,连接过程中不断向钻孔内人工插入,花管2下入到一定深度,人工无法下入后,采用钻机顶进的方法,沿着钻孔的轨迹下入到位。(2)插入pe实管,pe实管与尾端花管2采用丝扣连接。

25.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1